Технология сборки асОиУ

Изделие

– любой предмет или их набор, являющийся

продуктом выпуска завода.

Виды изделий:

- специфицированные (сборочные единицы, комплексы);

- не специфицированные (детали).

Есть изделия основного и вспомогательного производства. Различаются по реализации (основное) и внутреннему использованию (вспомогательное).

Сборочная единица – несколько деталей, соединенных сборочными операциями.

Комплект – несколько деталей вспомогательного характера, не соединенных сборочными операциями.

Комплекс – несколько сборочных единиц, соединенных операциями сборки. При этом сборочные единицы называются блоками.

Сборка – процесс по соединению, закреплению, установке деталей и узлов.

Документы техпроцесса сборки:

Маршрутная карта. В ней указана последовательность перемещения изделия по цехам и участкам. Для каждой точки маршрута указан перечень и последовательность операций.

Операционная карта – подробно раскрывает каждую операцию, указывает оборудование и инструмент.

Технологический паспорт – ставятся отметки о выполненных операциях техпроцесса.

Технологические инструкции – подробно изложен операционный техпроцесс, его наиболее важные этапы.

Типовой техпроцесс – операционная карта, одинаковая для изделий разных типов.

Спецификация технологических документов – перечень всех технологических документов.

Перечень оснастки.

Материальная ведомость – перечень всех материалов и норм их расхода.

Общие требования к конструкции для качественной сборки:

Изделие должно состоять из частей для дифференцируемой сборки.

Изделие должно содержать как можно больше стандартных деталей.

Конструкция не должна требовать сложного оборудования.

Типы соединений не должны усложнять механизацию сборки.

В конструкции должна быть базовая часть, на которую устанавливаются остальные узлы.

Конструкция должны обеспечивать сборку без дополнительных разборок.

Компоновка должна обеспечивать доступ к узлам регулировки, контроля, обслуживания.

Нужно предусмотреть устройства перемещения изделия (ручки, опоры).

Требования к изделию для автоматизации сборки:

Деталь должна быть максимально простой формы, либо иметь базовые поверхности.

Детали должны иметь элементы базирования и самоцентрирования.

Деталь желательно делать симметричной.

Требования к точности должны предотвращать заклинивание в захвате.

Сборка должна идти в одном положении базовой части.

Не использовать затруднительные для сборки соединения (штифты, шплинты, заклепки).

Возможность полной взаимозаменяемости.

Проектирование процесса сборки:

Изучение исходных данных:

Чертежи изделия

Спецификации на изделия

Электрические схемы

ТУ на изделия

Размер программы, объем партии

Схема сборки:

Выбор организационной формы сборки с учетом программы или размера партии.

Назначение маршрута с назначением для каждой точки операции.

Выбор оборудования.

Выбор оснастки и приспособлений.

Выбор марок вспомогательных материалов.

Выбор режимов операций.

Определение операционных норм времени и разряд работ.

Назначение контрольных операций.

Документальное оформление техпроцесса.

Организационная форма сборки – форма связей между операциями процесса сборки.

Виды форм:

- стационарная;

- подвижная.

Стационарная делится на концентрированную и дифференцированную. При концентрированной сборка идет на одном рабочем месте, либо параллельно на нескольких.

Недостатки концентрированной сборки:

- долгое время сборки;

- необходимость высококвалифицированных кадров;

- неэффективное использование квалификации;

- трудность автоматизации.

Дифференциальная разбивает сборку на узловую и общую. Узловая собирает узлы на отдельных рабочих местах, а затем узлы идут на общую сборку, которая соединит узлы в изделие.

Преимущества:

- сокращение цикла сборки;

- эффективное использование квалификации;

- простота автоматизации.

Подвижная сборка характеризуется перемещением объекта сборки между рабочими местами. Есть свободная и принудительная – по виду перемещения объекта.

Свободная подразумевает передачу изделия с одного рабочего места на другое по мере его готовности вручную. Принудительная передает изделия на конвейере, который движется непрерывно или пошагово. Такая сборка позволяет хорошо планировать выпуск.

Показатель процесса – темп и такт.

- такт

- такт

- темп

- темп

K – число операций сборки;

TE – суммарное время сборки.

Поточная сборка должна быть синхронизирована, длительность любой операции должны быть равна такту.

Методы синхронизации:

- разделение операций на рабочие места, чтобы объем работ на них был одинаков;

- операция может быть разбита на переходы, которые разделяются между отдельными местами.

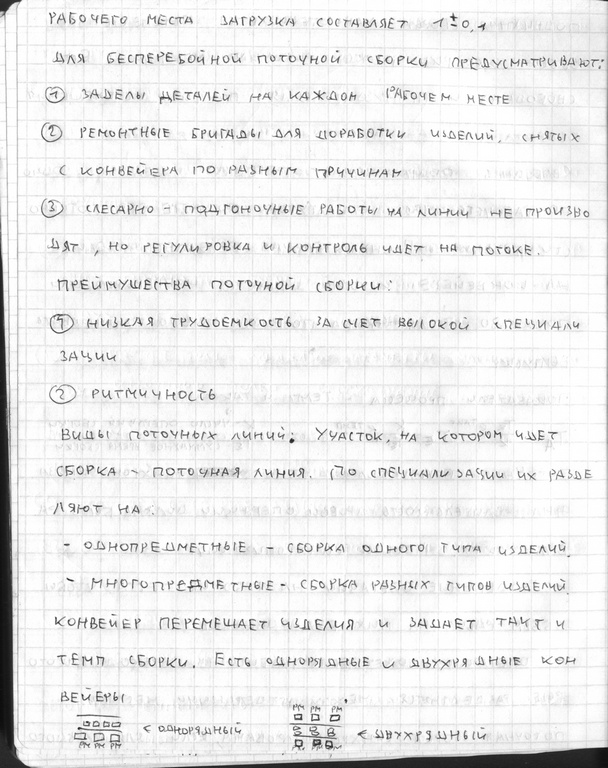

Поточная сборка синхронизирована, если для каждого рабочего места загрузка составляет 1±0,1.

Для бесперебойной поточной сборки предусматривают:

Заделы деталей на каждом рабочем месте.

Ремонтные бригады для доработки изделий, снятых с конвейера по разным причинам.

Слесарно-подгоночные работы на линии не производят, но регулировка и контроль идет на потоке.

Преимущества поточной сборки:

Низкая трудоемкость за счет высокой специализации.

Ритмичность.

Виды поточных линий

Участок, на котором идет сборка – поточная линия. По специализации их разделяют на:

- однопредметные – сборка одного типа изделий;

- многопредметные – сборка разных типов изделий.

Конвейер перемещает изделия и задает такт и темп сборки. Есть однорядные и двурядные конвейеры.

Требования к операциям сборки:

Операция должна быть по возможности однородной.

Предыдущие операции не должны затруднять последующие, а последующие не должны нарушать качества предыдущих.

Операция должна обеспечивать требования к сборке.

Время операции должно быть равно такту.

Ответственные изделия должны контролироваться.

Оптимальное использование форм сборки.

Стационарная концентрированная используется в единичном производстве, дифференцированная – в серийном. Поточная сборка – массовое производство. Выбор формы осуществляется при помощи экономического расчета.

Неподвижная поточная сборка – объекты сборки неподвижны, от объекта к объекту ходит бригада сборщиков.

Большая часть качества зависит от организации сборки.

Факторы, снижающие точность и надежность:

Температура окружающей среды. Некомфортная температура приводит к ошибкам при сборке. Перепады температуры приводят к погрешностям в сборке микронных соединений.

Влажность – приводит к коррозии.

Вибрация – искажает показания точных приборов. Источники вибрации – оборудование, транспорт.

Механические и химические загрязнения – загрязняют подвижные элементы. Источники загрязнений – воздух, одежда работника, инструмент.

Магнитные поля – искажают параметры магнитных систем. источники полей – оборудование, намагниченный инструмент.

Меры – нейтрализация негативных факторов:

1) Располагать сборку дальше от ж/д и автодорог

2) Располагать сборку отдельно от механических цехов.

3)Герметизация сборочного цеха и вентиляция с обязательной фильтрацией.

Нормы температуры, чистоты, влажности на сборке установлены ОСТ 180.482

|

Категорий помещений |

Чистота воздуха |

Т, ˚С |

Относительная влажность % |

Назначение |

|

0 |

4 |

19-23 |

40-50 |

Гиромоторы Гироскопы акселерометры |

|

1А |

16 |

19-23 |

40-50 | |

|

1Б |

100 |

18-24 |

40-57 | |

|

1В |

400 |

18-24 |

40-57 | |

|

2А |

1000 |

18-24 |

40-57 |

Гиросистемы блоки, показ. приборы |

|

2Б |

4000 |

18-24 |

40-57 | |

|

3А |

10000 |

17-26 |

40-60 | |

|

4А |

40000 |

18-18 |

<65 |

Предварительная сборка |

|

4Б |

100000 |

18-28 |

<65 |

Чистота измеряется числом частиц в 1 м3

Этапы подготовки детали к сборке:

Механический цех:

1) Очистка от стружки

2) Очистка от заусенцев

3) Грубая промывка полосканием в бензине

4) Сушка

Сборочный цех:

5) Очистка отверстий от стружки и пыли

6) Полоскание в ваннах

7) Промывка в УЗ ваннах

8) Струйная промывка

9) Сушка в шкафах с вытяжкой

10) Контроль качества промывки

Подготовка цеха и персонала:

1) Персонал обеспечивают одеждой и обувью

2) Регулярные влажные уборки

3) Промывка инструмента

4) Детали (кроме магнитов) размагничивают

5) Проверка точных приборов идет на виброизолированных фундаментах.

6) Детали хранят в таре с влагопоглотителем

7) Контроль параметров воздуха ,намагниченности инструмента, чистоты жидкостей.

Подготовка промывочных жидкостей и контроль их частоты.

Виды жидкостей: Бензин, спирт, хладон, дистиллированная вода.

Марки жидкостей: БЛП, Б-1П, ПЭФ, ПЭС, ПМС

Классы чистоты жидкостей нормированы ГОСТ’ом

|

Размер частицы мкм/Класс частоты |

5-10 |

10-25 |

25-50 |

50-100 |

100-200 | ||

|

0 |

8* |

4 |

1 |

Нет |

Нет | ||

|

1 |

16 |

8 |

2 |

нет |

Нет | ||

|

2 |

32 |

16 |

4 |

1 |

нет | ||

|

... |

|

|

|

|

| ||

|

... |

|

|

|

|

| ||

|

5 |

500 |

250 |

25 |

4 |

1 | ||

|

... |

|

|

|

|

| ||

|

... |

|

|

|

|

| ||

|

17 |

Не нормировано |

12500 |

3150 | ||||

*(Число частиц в одном литре)

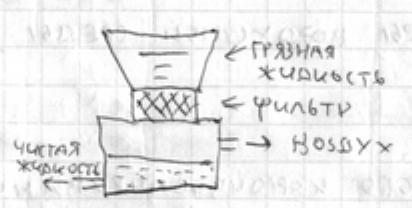

Способы очистки жидкости:

1) Фильтрация

2) Перегонка – актуально для моющих жидкостей

Контроль частоты производится прибором ПКЖ. Через него прокачивают жидкость, которая проходит в канале в потоке света. Отраженные световые блики можно подсчитать, и это число соответствует числу частиц. Размер частиц считается по интенсивности блика. ПКЖ может быть встроен в линию или использоваться отдельно.

Размагничивание производится магнитным полем между двумя соленоидами. Нужно плавно снизить индукцию до 0, плавно выводя деталь из поля. Контроль намагниченности производят феррозондом, Контроль чистоты воздуха осуществляется прибором ПК36, Принцип работы аналогичен ПКЖ.

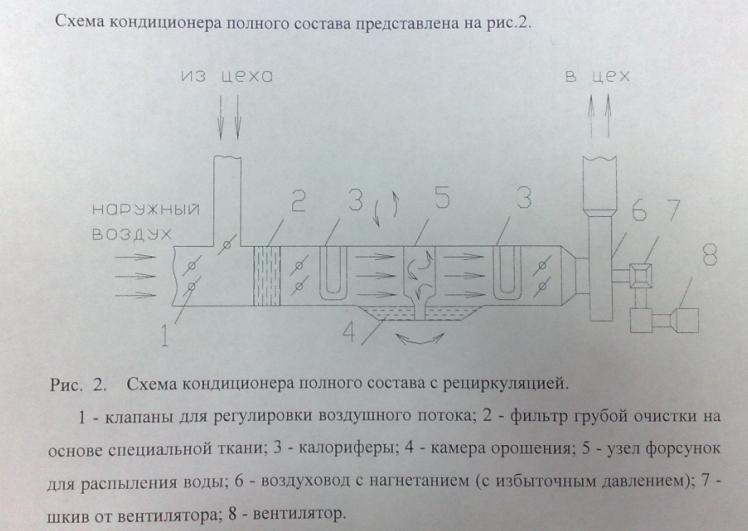

Кондиционирование,

В чистых помещениях без вредных веществ используется кондиционирование. Кондиционер поддерживает заданные параметры воздушной среды. Виды кондиционеров:

1) Установки полного кондиционирования – обеспечивают практически все параметры воздушной среды

2) Неполного кондиционирования – обеспечивают малую часть параметров воздуха.

Контроль работы кондиционера осуществляется на рабочих местах термометром, психрометром, анемометром, нанометром, анализатором запыленности. Приборы –автоматы (Термо- и влагорегуляторы) при изменении заданных параметров воздуха ив помещении (температуру и влажность)приводят в действие клапаны, регулирующие смещение наружного и рециркуляционного воздуха, нагрев воздуха в колориферах, подачу теплоносителя в калориферы,а так же холодной воды к форсункам.

Методы достижения заданной точности сборки.

Этот метод определяет точности параметра при определенных требованиях к взаимозаменяемости. Взаимозаменяемость – свойство деталей или узлов, позволяющее устанавливать из без подгонки. Взаимозаменяемость достигается расчетом размерных цепей изделия.

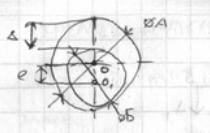

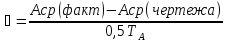

е – ексцентриситет (несоосность)

∆ - зазор

Зазор задается условиями:

- величиной эксцентриситета

- условиями смазки подвижного соединения

- тепловым зазором механизма

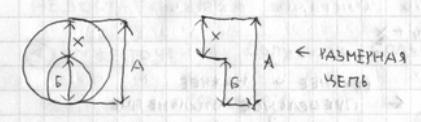

Размеры А и Б заданы в чертежах деталей. Зазор задают в сборочном чертеже

Размерная цепь – расположенные по замкнутому контуру размеры, влияющие на точность одного из них. Звеном является размер, зазор, натяг. Замыкающее звено формируется при сборке. Его размер зависит от размера остальных звеньев. Если замыкающее звено задано, то оно называется исходным.

Увеличивающее звено при увеличении увеличивает замыкающее. Уменьшающее при увеличивании уменьшается. Если замыкающее звено, которым достигается параметр исходного звена. Это регулировка на сборке.

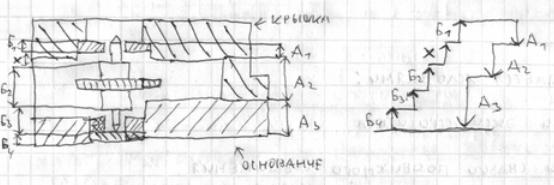

А1 и А2 = относятся к крышке. А3 – к основанию. Б4 – ширина подшипника. Б2 и Б3 – зависят от шестерни и ее оси. Б1 – ширина подшипника скольжения

А1+А2+А3=Б1+Б2+Б3 +Б4+х

- верхнее и нижнее

отклонение замыкающего звена

- верхнее и нижнее

отклонение замыкающего звена

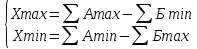

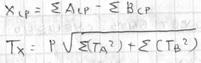

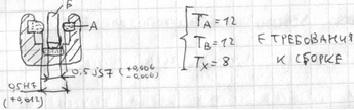

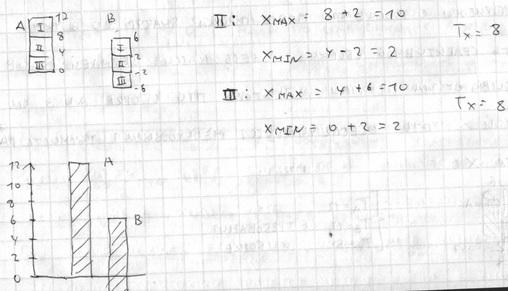

Xmax

– Xmin

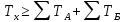

и Tx= +

+ – допуск замыкающего звена

– допуск замыкающего звена

Метод сборки с полной взаимозаменяемостью:

1)Размерная цепь со сборочным параметром – исходным и замыкающим звеном

2) По размерам и допускам считают замыкающее звено

3) Если Х не выходит за допуска КД и СД, то взаимозаменяемость обеспечена. Если Х выходит за допуск, то ужесточают допуски на звенья

- Полная

взаимозаменемость

- Полная

взаимозаменемость

–Задано СД

–Задано СД

Достоинства ПВЗ :

1) Простота сборки

2) Дешевизна сборки

3) Прекрасные условия автоматизации и поточной сборки, так как нет необходимости в регулировке.

Недостатки ПВЗ:

1) Ужесточение допусков больших размерных цепей.

Практика

=

= ;

; ;

;

;

;

;

; ;

;

Хmax = 2,12+5,16+3,12 – (1,38+5,22+2+0,88)=0,92

Xmin = 2+5+3 – (1,5+5,3+2,12+1)=0,08

Tx= 0,92-0,03=0,84 =0,12+0,16+0,12+0,12+0,08+0,12+0,12

0,5±0,42 = х

|

|

N |

EI |

ES |

T |

|

|

А1 |

2 |

2,12 |

2 |

0,12 |

2,06 |

|

А2 |

5 |

5,16 |

5 |

0,16 |

5,08 |

|

А3 |

3 |

3,12 |

3 |

0,12 |

3,06 |

|

Б1 |

1,5 |

1,5 |

1,38 |

0,12 |

1,44 |

|

Б2 |

5,3 |

5,3 |

5,22 |

0,08 |

5,26 |

|

Б3 |

2 |

2,12 |

2 |

0,12 |

2,06 |

|

Б4 |

1 |

1 |

0,88 |

0,12 |

0,94 |

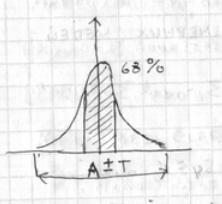

Метод неполной взаимозаменяемости

При обеспечении полной взаимозаменяемости допуски на сборочны1 параметр назначают на основании расчета размерной цепи. Расчет предполагает, что все размеры размерной цепи будут предельными и обязательно сложатся худшим образом. В реальной партии деталей отклонение размеров носит случайный характер, а деталей с предельными размерами немного.

Аналогичный

характер разброса имеют все другие

размеры. Неблагоприятное сочетание

размеров также носит вероятностный

характер. Если принять А, Б,

случайными числами, то размерную цепь

можно считать вероятностным методом

по специальным формулам. При этом есть

риск того, что некоторая часть сборок

не уложится в допуска. Вычисленный

вероятностно Х и его допуск, а также

допуски

случайными числами, то размерную цепь

можно считать вероятностным методом

по специальным формулам. При этом есть

риск того, что некоторая часть сборок

не уложится в допуска. Вычисленный

вероятностно Х и его допуск, а также

допуски и

и называются параметрами неполной

взаимозаменяемости. Для объяснения

формул расчета расчетной цепи отметим

некоторые правила теории вероятности:

называются параметрами неполной

взаимозаменяемости. Для объяснения

формул расчета расчетной цепи отметим

некоторые правила теории вероятности:

1. Допуск Х зависит от допусков звеньев по формуле

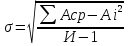

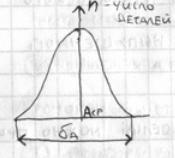

2. Нормальное распределение имеет параметры

- дисперсия

(расчетная)

- дисперсия

(расчетная)

3. Закон распределения реальных размеров может отличаться от нормального. Это учитывается коэффициентом относительного рассеивания

- расчетная

дисперсия, допуск с чертежа

- расчетная

дисперсия, допуск с чертежа

4. В партии деталей Аср может быть смещено от расчетного. Это учитывается коэффициентом ассиметрии рассеивания

УСЛОВИЯ ПРИМЕНЕНИЯ НПЗ

Это альтернатива ПВЗ, его применение должно быть экономически обосновано, т.к растут затраты сборки, но снижаются затраты изготовления.

Использование формул невозможно без статического расчета α и 1 по предварительно выпущенной партии деталей.

Для неответственных и неточных изделий можно применить метод с момента запуска изделий в производство. Для этого есть эмпирические формулы расчета РЦ, учитывая, что α и Т малы по сравнению с А и В, Δ их произведения ещё меньше, можно использовать формулы.

СЕЛЕКТИВНАЯ СБОРКА

Применяется при изготовлении точных изделий, где Х порядка микрон и его невозможно обеспечить регулировкой этого изделия.

Малогабаритные электродвигатели, где зазор между ротором и статором около 10мкм.

Приборы и ПС с опорами скольжения, с люфтом до 10мкм.

Приборы с посадкой подшипника внатяг до 6мкм

Суть селективной сборки: весь массив деталей А и В разбивают на группы, поэтому при сборке А и В из одной группы обеспечивается необходимая точность размера Х.

Селективная

сборка используется, если не выполнено

условие:

Последовательность селективной сборки:

Изготавливают детали А и В в равном количестве, большем необходимой партии деталей.

Рассчитывают число групп и их допуск

- число групп

- число группИзмерение фактических размеров и сортировка по группам. Для различия деталей их маркируют.

Ведут сборку изделия деталями из одной ПУ. При этом обеспечивается ПВЗ:

- произвольный выбор А

- измерения А

- произвольный выбор В

- измерение В

- проверка точности сборки. Если все ок, то дело сделано, в противном случае повтор первых шагов.

Недостатки:

При произвольном выборе А и В некоторые детали не могут быть использованы.

Повторное измерение В снижает производительность. При большом различии распределения размера А и Вполе допуска изменяют на основе статистических данных, либо специально изготавливают комплектные детали

Достоинства:

Точнейший сборочный параметр при широчайших допусках на детали.

ПВЗ в пределах одной группы.

МЕТОД ПРИГОНКИ (ПОДГОНКИ)

Предположим,

что значения Та1 и Тв1 обеспечивают ПВЗ

( ).

Могут быть проблемы.

).

Могут быть проблемы.

Станки не могут обеспечить допуски Та1 и Тв1

Выполнение размеров с допусками Та1 и Тв1 очень дорого

Отсутствуют квалифицированные станочники, выполняющие точные допуски.

Решить задачу обеспечения сборочного параметра при более широких допусках Та1 и Тв1 можно методом пригонки.

Суть метода:

Выбирают деталь, изготавливаемую с припуском

После сборки узла с деталью измеряют Х. Затем изменяют размер компенсатора на требуемую величину.

Демонтируют деталь и снимают часть припуска методом пригонки является метод, когда точность исходного звена РЦ достигается изменением размера звена, путем снятия материала. Это звено называется компенсатором, (как и деталь, которой принадлежит этот размер). Величина припуска компенсатора рассчитывается предварительно.

Δ=Тхрас – Тх – величина припуска компенсатора.

Тхрас – расчетное значение допуска Х по чертежным размерам деталей.

Тх - допуск размера Х по чертежу.

Δ Тхрас

– Тх - условие выполнения сборки.

Тхрас

– Тх - условие выполнения сборки.

Пригонка осуществляется шлифовкой, притиркой, доводкой. Конкретную величину доводки определяют по результатам замера после сборки. В каждом изделии величина доработки индивидуальна. Пригонка применяется для обеспечения размерных и физических параметров.

Заданное сопротивление катушки.

Заданное сопротивление емкости цепи.

Обеспечение заданной индукции.

Достоинства метода:

Обеспечение высокой точности при широких допусках деталей.

Снижение затрат на изготовление деталей.

Недостатки метода:

Большие затраты сборочного производства на повторные сборки\разборки

Необходимость механической обработки.

Непостоянство трудоемкости подборки.

Область применения подгонки - мелкосерийное производство.

Точность Х достигается путем изменения положения детали – компенсатора. Это подвижные компенсаторы, самые распространенные – резьбовые.

Преимущества по сравнению с подгонкой:

Не нужны повторные сборки\разборки

Плавное изменение сборочного параметра

Недостатки:

Усложнение конструкции дополнительными деталями.

Затраты на изготовление дополнительных деталей.

Метод сборки с неподвижными компенсаторами.

Прокладка является неподвижным компенсатором. Требуемая точность Х достигается применением компенсатора, который устанавливается между деталями сборки. Если поле допуска Х не соответствует чертежу, то устанавливают компенсатор соответствующего размера. При сборке с неподвижными компенсаторами изготавливают магазин компенсаторов различной величины.

Преимущества:

Менее сложня и более надежная конструкция.

Объем повторной сборки меньше, чем при подгонке.

Недостаток – дополнительная пересборка.

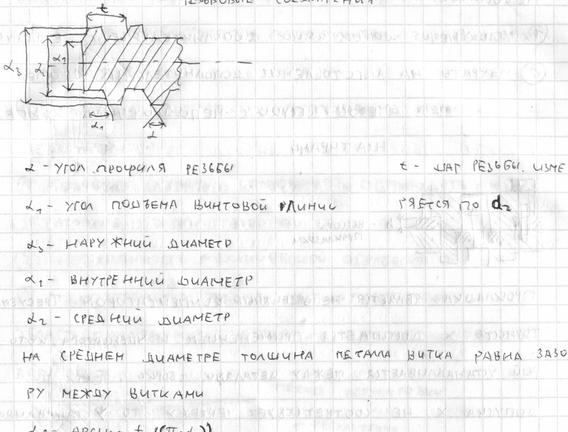

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Параметры резьбы стандартизированы, каждому внешнему диаметру соответствуют свои α1 и α2, предусмотрены также уменьшенные значения α1, α2, и t – мелкие резьбы.

Формы резьбы: циклическая, коническая

По направлению: правая(основная), левая (для отдельных элементов)

По профилю: треугольная, трапецеидальная, прямоугольная упорная, круглая