- •27.1.1. Электропривод токарных станков

- •27.1.2. Электропривод продольно-строгальных станков

- •Расчет мощности электродвигателя главного движения

- •27.2. Системы электропривода металлорежущих станков

- •Электроприводы постоянного тока

- •27.2.1. Электроприводы постоянного тока

- •27.2.2. Электроприводы переменного тока

- •Электроприводы строгальных станков

специальные, служащие для обработки деталей одного типоразмера; такие станки применяются в крупносерийном и массовом производстве.

В зависимости от вида обработки основные движения (главное и подачи) могут иметь различный характер. Так, при строгании сочетаются поступательное движение детали или инструмента (движение резания) и перпендикулярное к нему поступательное движение инструмента (подачи); при токарной обработке происходит вращение заготовки и поступательное движение инструмента и т.д.

В зависимости от типа станка (токарные, строгальные и т.п.) и его типоразмера (нормальный, крупный и т.д.), а также от его конструкции – электропривод может иметь следующие режимы работы [4-8]:

продолжительный режим с постоянной нагрузкой (S1) – в таком режиме работают главные приводы крупных и тяжелых токарных, карусельных, зубофрезерных и других станков;

перемежающий режим (S6) – для станков, оборудованных нерегулируемым приводом и механической коробкой передач;

повторно-кратковременный режим (S3, S4 или S5) имеют электроприводы многих металлорежущих станков, имеющих регулируемый электропривод (например, токарные нормального исполнения, сверлильные, заточные и т.д.);

перемежающийся режим работы с частыми реверсами (S7) – для главного привода продольно-строгальных станков.

Электроприводы вспомогательных механизмов работают в кратковременном режиме (S2).

В соответствии с типом станка и режимом работы определяются требования к электроприводу и методика расчета мощности электродвигателей. Ниже рассмотрены требования и расчет мощности приводов главного движения и подачи для основных видов металлорежущих станков: токарных и продольно-строгальных.

27.1.1. Электропривод токарных станков

В эту группу входят: универсальные, токарно-винторезные, карусельные и другие подобные им станки.

Раньше нормальные и крупные токарные станки имели в качестве привода главного движения и подач асинхронный двигатель, а регулирование скорости осуществлялось ступенчато за счет переключения шестерен в коробке подач. В настоящее время перешли на индивидуальный электропривод, в результате чего количество механических переключений снизилось до 2...3, а синхронизация вращения двигателей главного движения и подачи осуществляется электроприводом.

Требования, предъявляемые к электроприводу главного движения и подачи токарных и подобных им станков:

В зависимости от типа и конструкции станка электропривод должен обеспечивать необходимый режим работы.

Диапазон регулирования скорости вращения для приводов главного движения 50...1000; для привода подачи – до 10000 (30000).

Для электропривода главного движения регулирование скорости должны быть двухзонным с постоянным моментом до номинальной (основной скорости) и постоянной мощностью для скорости выше номинальной. Для привода подачи регулирование скорости производится при постоянном моменте.

Высокая жесткость механических характеристик – во всем диапазоне регулирования скорости, например, для ω=0,01ωн погрешность изменения скорости вращения, при изменении нагрузки (от 0,25 до 1,25) Мн, должна быть не более 15% относительно установленной.

Расчет мощности электродвигателей механизмов металлорежущих станков токарной группы

При расчете мощности электродвигателя с регулированием скорости необходимо учитывать механическую характеристику механизма.

Для механизма главного движения, где осуществляется двухзонное регулирование скорости: с постоянным моментом и постоянной мощностью, мощность электродвигателя рассчитывается по формуле Р=Ммаксωн,

где: Ммакс – максимальное сопротивление при продолжительной нагрузке и максимальное эквивалентное сопротивление при повторно-кратковременной нагрузке; ωн – максимальная скорость при регулировании с постоянным моментом (при номинальном потоке).

Для привода подач мощность определяется, исходя из максимального эквивалентного момента и максимальной скорости. При большом диапазоне регулирования скорости целесообразно применять электродвигатели с независимой вентиляцией или закрытого типа. При применении электродвигателя с самовентиляцией необходимо учитывать ухудшение его охлаждения на малых скоростях.

Для нерегулируемых двигателей, как правило, работающих в режиме S6 (если цикл не превышает 10мин) расчет мощности осуществляется следующим образом.

Мощность электродвигателя для каждой операции определяется по формуле:

![]() (27.1)

(27.1)

где: Рzi, η - мощность резания и кпд станка соответственно.

Кпд в зависимости от нагрузки определяется, исходя из потерь мощности [4-9], принимая за основу выражение:

![]() (27.2)

(27.2)

где: Pнz - номинальная мощность резания; а и в - коэффициенты постоянных и переменных потерь.

С

учетом коэффициент загрузки

![]() :

:

![]() (27.3)

(27.3)

Коэффициент полезного действия станка

![]() .

(27.4)

.

(27.4)

Для

случая К=1

![]() (27.5)

(27.5)

Разделение

потерь для определения кпд при любой

нагрузке по (27.5) дает

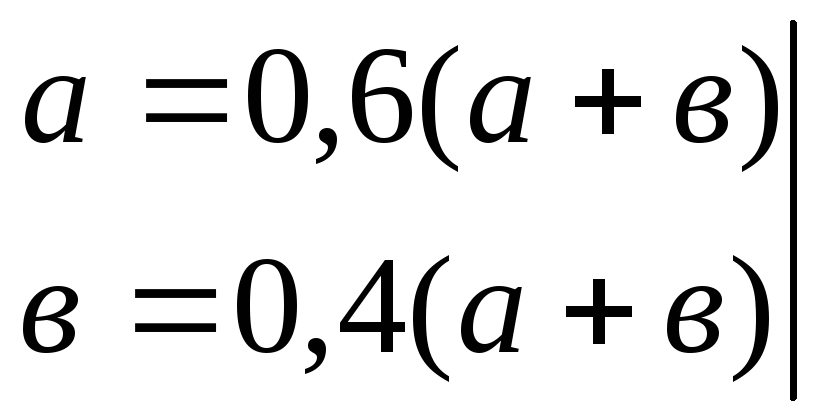

![]() Ориентировочно для практических расчетов

принимается [4-9]

Ориентировочно для практических расчетов

принимается [4-9]

.

(27.6)

.

(27.6)

Для приводов главного движения токарных, фрезерных, сверлильных станков кпд при постоянной нагрузке составляет 0,7...0,8, для шлифовальных станков 0,8...0,9. Мощность электродвигателя при холостом ходе станка определяется по формуле:

![]() (27.7)

(27.7)

Продолжительность операции для каждого перехода определяется по формуле:

![]() (27.8)

(27.8)

где: l - длина перехода, мм; S - подача, мм/об; n - скорость вращения шпинделя, об/мин.

Время на установку и снятие детали принимается равным 1-3 мин. По расчетной мощности и времени для каждой операции строится нагрузочная диаграмма и определяется эквивалентная мощность по формулам (24.10).

При применении электропривода с регулированием скорости при выборе двигателя по мощности берется наиболее тяжелый режим работы, как по нагрузке, так и по частоте включений в час.

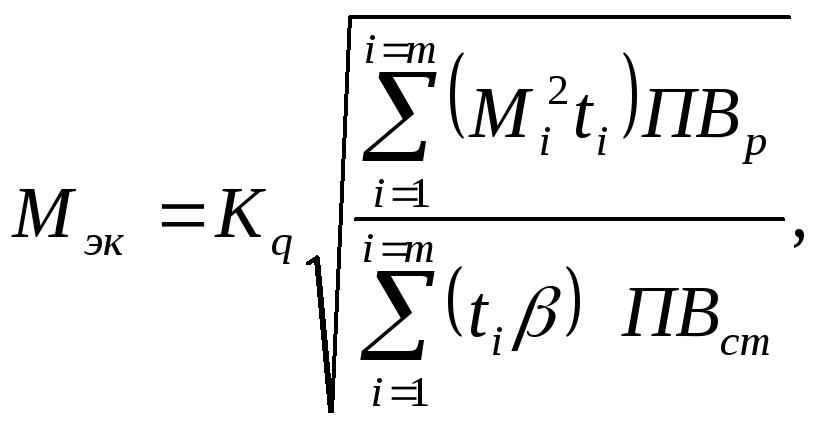

Предварительный выбор электродвигателя в этом случае производят по эквивалентному моменту с учетом коэффициента запаса на динамику в пределах Кд=1,1-1,5 и наиболее вероятной продолжительности включения.

(27.9)

(27.9)

где:

βi

- коэффициент,

учитывающий ухудшение охлаждения

электродвигателя на i-м

интервале при снижении скорости ниже

номинальной (см:раздел 24.3)

![]() ;β0

- коэффициент

ухудшения теплоотдачи при неподвижном

якоре; ПВр,

ПВст

- расчетное

и стандартное значение продолжительности

включения.

;β0

- коэффициент

ухудшения теплоотдачи при неподвижном

якоре; ПВр,

ПВст

- расчетное

и стандартное значение продолжительности

включения.

Мощность

двигателя определяется из формулы

![]() Затем производится проверка на

перегрузочную способность и на нагрев

с учетом реального момента инерции

двигателя, заготовки и механических

частей станка.

Затем производится проверка на

перегрузочную способность и на нагрев

с учетом реального момента инерции

двигателя, заготовки и механических

частей станка.