- •21. Ременные передачи: применение , достоинства , недостатки

- •22. Классификация ременных передач. Геометрия ременной передачи

- •25. Силы и напряжения в ременных передачах: действие центробежных сил

- •31. Цепные передачи: применение, достоинства, недостатки

- •32. Классификация цепей

- •15. Сварные соединения:достоинства, недостатки, классификация , стыковой шов

- •8. Классификация резьбовых соединений

- •9. Материалы и допускаемые напряжения резьбовых соединений

- •13. Классы прочности резьбовых соединений

- •34.Материалы цепи. Причины выхода из строя. Критерии работоспособности w

- •33. Параметры цепных передач

- •23. Кинематика ременных передач. Конструкция ремней.

- •26. Эпюра распределения напряжения в ременных передачах.

- •36. Планетарные и дифференциальные механизмы

- •38. Параметры зубчатых передач, применяемых для расчета

- •27. Критерии работоспособности и причины выхода из строя ременных передач

- •24. Зависимость натяжения ветвей от факторов трения

- •16. Валиковые или угловые швы, соединения, пробочные соединения

26. Эпюра распределения напряжения в ременных передачах.

Наибольшие

напряжения создаются в

ведущей ветви ремня. Они складываются

из

и

и и:

и:

. (8.14)

. (8.14)

Учитывая формулу (8.10), напряжение σ1 можно представить в виде

, (8.15)

, (8.15) (8.16)

(8.16)

полезное

напряжение;

–

напряжение от предварительного натяжения.

Согласно формуле (8.8) полезное напряжение

можно представить как разность напряжений

ведущей и ведомой ветвей:

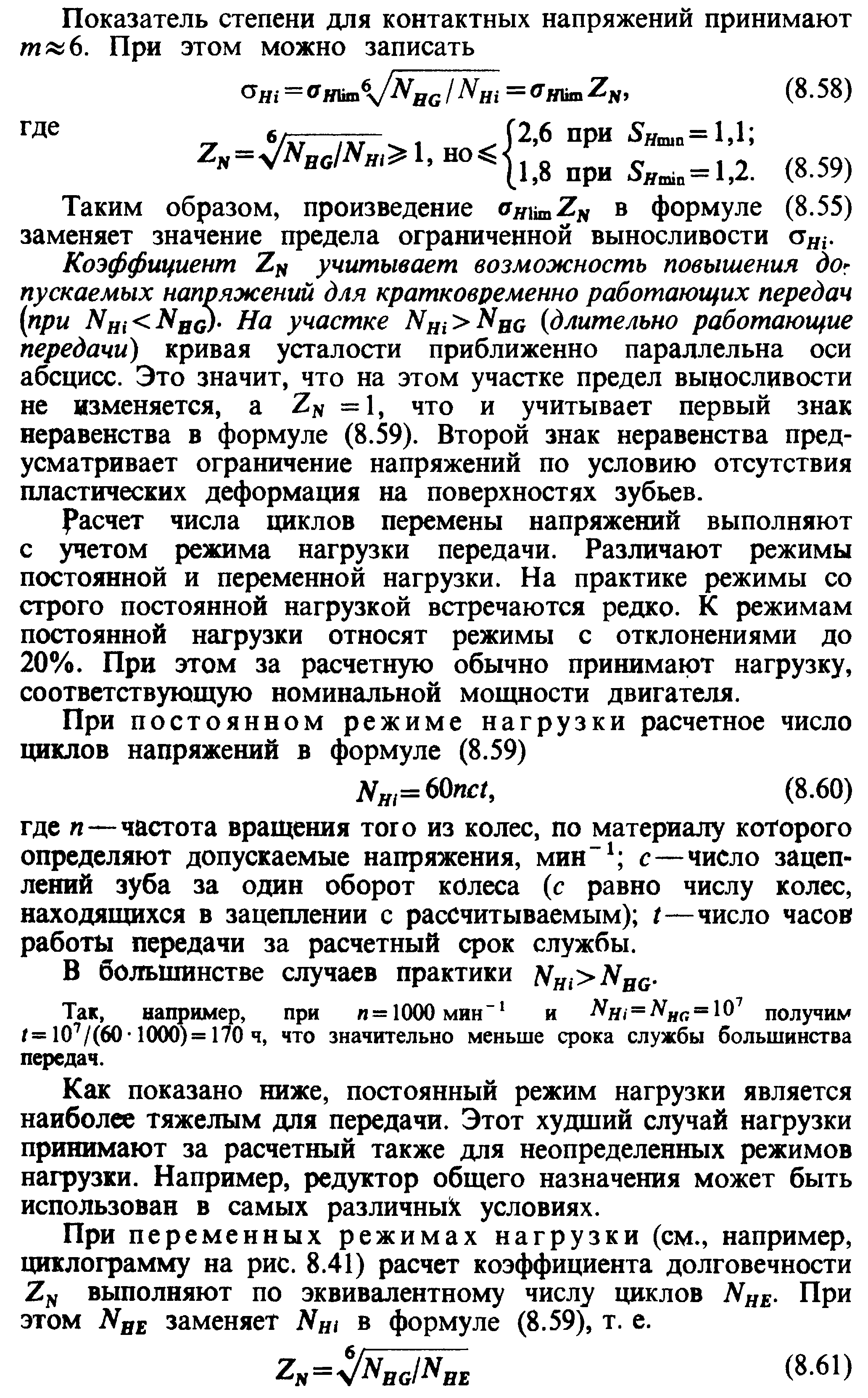

–

напряжение от предварительного натяжения.

Согласно формуле (8.8) полезное напряжение

можно представить как разность напряжений

ведущей и ведомой ветвей:

.

.

В

той части ремня, которая огибает шкив,

возникают напряжения изгиба

.

По закону Гука,

.

По закону Гука, =

= ,

где

,

где – относительное удлинение, Е – модуль

упругости.

– относительное удлинение, Е – модуль

упругости.

Относительное удлинение

, (8.17)

, (8.17)

где δ – толщина ремня, d – диаметр малого шкива.

Формула (8.17) позволяет сделать вывод, что основным фактором, определяющим значение напряжений изгиба, является отношение толщины ремня к диаметру шкива. Чем меньше это отношение, тем меньше напряжение изгиба в ремне.

Суммарное максимальное напряжение в ведущей ветви в месте набегания ремня на малый шкив

. (8.18)

. (8.18)

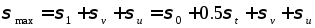

Эпюра распределения напряжений по длине ремня изображена на рисунке 8.6.

Тяговая

способность передачи характеризуется

значением максимально

допустимой окружной силы F

или

полезного напряжения

Из

формулы (8.12) видно, что допустимое, по

условию отсутствия

буксования, возрастает с увеличением

напряжения от

предварительного натяжения σ0:

Из

формулы (8.12) видно, что допустимое, по

условию отсутствия

буксования, возрастает с увеличением

напряжения от

предварительного натяжения σ0:

. (8.19)

. (8.19)

Сопоставляя значения различных составляющих суммарного напряжения в ремне и учитывая, что по соображениям компактности в передачах стремятся принимать низкие значения d/δ, можно отметить напряжения изгиба как наибольшие. Часто эти напряжения в несколько раз превышают все другие составляющие суммарного напряжения в ремне.

В отличие от σ0 и σt увеличение σu не способствует повышению тяговой способности передачи. Более того, напряжения изгиба, как периодически изменяющиеся, являются главной причиной усталостного разрушения ремней.

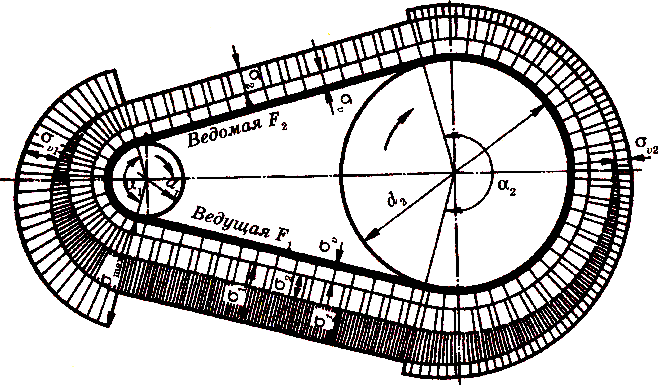

36. Планетарные и дифференциальные механизмы

10. Расчет резьбы винтовых соединений

39. Расчетные нагрузки и допускаемые напряжения в зубчатых передачах на контактную выносливость

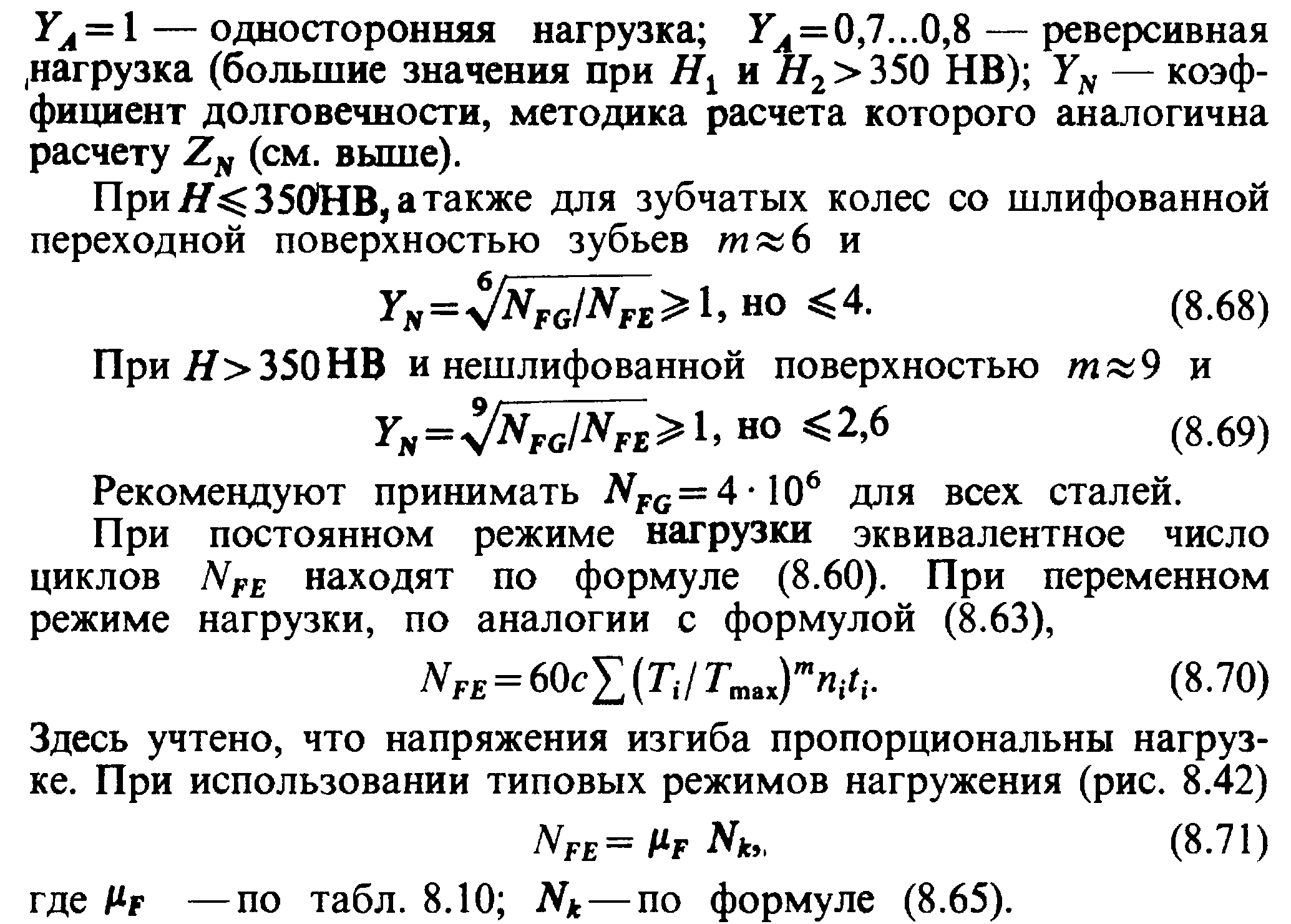

40. Расчетные нагрузки и допускаемые напряжения в зубчатых передачах на изгибную выносливость

37. Классы точности зубчатых колес. Причины выхода из строя. Материалы и критерии работоспособности зубчатых передач

Основными материалами для зубчатых колёс являются легированные стали, подвергаемые термической или химико-термической обработке: поверхностной закалке, преимущественно токами высокой частоты, объёмной закалке, цементации, нитроцементации, азотированию, цианированию. Зубчатые передачи из сталей, улучшаемых термообработкой до нарезания зубьев, изготовляют при отсутствии жёстких требований к их габаритам, чаще всего в условиях мелкосерийного и индивидуального производства. При особых требованиях к бесшумности и малых нагрузках одно из зубчатых колёс делают из пластмассы (текстолита, капролона, древеснослоистых пластиков, полиформальдегида), а сопряжённое — из стали.

Материалы зубчатых колес

1) Стали в нормированном, улучшенном и закаленном состоянии. Ст40, 30ХГТ

2) Стальное литье 35Л, 45Л и т.д.

3) Чугунное литье СЧ30, СЧ50

4) Пластмассы

Виды разрушений зубьев и виды расчетов

1) Излом зуба (изгиб зуба)

а) мгновенный излом от нарушения статической прочности при значительных нагрузках

б) усталостный излом в результате многократного изгиба зуба.

2) разрушение рабочей поверхности в виде:

а) абразивный износ

б) заедание и волочение из-за отсутствия смазки или недостаточной вязкости

в) выкрашивание – появление и развитие усталостных трещин на поверхности. При этом повышаются контактные напряжения.

г) смятие поверхности.

Наиболее опасным является уставлостный излом и усталостное выкрашивание, другие виды разрушение можно избежать конструктивно.

Выводы: закрытая передача на заданный срок службы должна быть рассчитана на сопротивление контактной усталости H и проверена на сопротивление по изгибу F. Для открытых передача на заданный срок службы рассчитывается изгиб и проверяются на сопротивление контактной выносливости.

Для удовлетворительной работы зубчатых передач необходима достаточная их точность. Для зубчатых передач предусмотрено 12 степеней точности, выбираемых в зависимости от назначения и условий работы передачи.

Точность изготовления зубчатых колёс и передач задают степенью точности, а требования к боковому зазору – видом сопряжения по нормам бокового зазора. Примеры условного обозначения: 7-С ГОСТ 1643-81

–цилиндрическая передача со степенью точности 7 по всем трём нормам, с видом сопряжения зубчатых колёс С и соответствием между видом сопряжения и видом допуска на боковой зазор (вид допуска С), а также между видом сопряжения и классом отклонений межосевого расстояния; 8-7-6-Ва ГОСТ 1643-81 - цилиндрическая передача со степенью 8 по нормам кинетической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния.