- •64Ольжение в червячной паре. Причины входа из строя и материалы червячных пар.

- •65 Расчет червячных пар на изгиб.

- •66 Расчет червячных пар по контактным напряжениям.

- •68 Расчет валов на прочность: составление расчетной схемы.

- •86 Соединительные компенсирующие (зубчатые) муфты.

- •87 Упругие муфты мувп: конструкция, расчет.

- •88 Упругие муфты мн: конструкция, расчет.

- •89 Сцепные управляемые муфты

- •90 Овы взаимозаменяемости

41Кинематика цилиндрических зубчатых передач

Передают вращающий момент между параллельными валами.

Прямозубые колёса (около 70%) применяют при невысоких и средних скоростях,

когда динамические нагрузки от неточности изготовления невелики, в планетарных,

открытых передачах, а также при необходимости осевого перемещения колёс.

Косозубые колёса (более 30%) имеют большую плавность хода и применяются

для ответственных механизмов при средних и высоких скоростях.

Шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные

осевые силы и используются в высоконагруженных передачах.

Колёса внутреннего зацепления вращаются в одинаковых направлениях и приме-

няются обычно в планетарных передачах.

Выбор параметров цилиндрических зубчатых передач обусловлен конструк-

тивными и технологическими условиями.

Передаточное отношение U определяется соотношением угловых скоростей

(ω) или частот вращения (n) ведомого и ведущего колёс U = ω1 / ω2 = n1 / n2.

Здесь и далее индексы 1 и 2 расставлены в порядке передачи механической

энергии 1- ведущее (шестерня), 2- ведомое (колесо). Учитывая, что в зацепление

входят колёса с одинаковым модулем (ГОСТ 9563-60), можно задавшись числом

зубьев шестерни Z1 найти число зубьев колеса

Z2 = U * Z1.

Передаточное число U ограничено габаритами зубчатой передачи.

Его рекомендуется принимать в диапазоне от 2 до 6. Нормальный ряд зна-

чений U стандартизирован в ГОСТ 2185-66.

ОСНОВНЫЕ ВИДЫ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

ПРЯМОЗУБАЯ; КОСОЗУБАЯ; ШЕВРОННАЯ; ВНУТРЕННЯЯ.

Ширина колеса задаётся обычно коэффициентом ширины a= b / Aw , где

b – ширина венца; Aw – межосевое расстояние (ГОСТ 2185-66).

Критерии расчёта эвольвентных зубьев

Поскольку колёса в зацеплении взаимодействуют своими зубьями, то весь-

ма часто в эксплуатации наблюдаются различные повреждения их рабочих по-

верхностей.

Усталостное выкрашивание является наиболее

серьёзным и распространённым дефектом поверхности зубьев

даже для закрытых хорошо смазываемых и защищённых от за-

грязнения передач.

На рабочих поверхностях появляются небольшие углубления, которые за-

тем превращаются в раковины. Выкрашивание носит усталостный характер и вы-

звано контактными напряжениями, которые изменяются по отнулевому пульсиру-

ющему циклу. Выкрашивание приводит к повышению контактного давления и

нарушению работы передачи. В открытых передачах поверхностные слои истира-

ются раньше, чем в них появляются усталостные трещины, поэтому выкрашива-

ние появляется весьма редко.

Для предупреждения выкрашивания необходимо повышать твёрдость мате-

риала термообработкой либо повышать степень точности передачи, а также пра-

вильно назначать размеры из расчёта на усталость по контактным напряжениям.

Абразивный износ является основной причиной выхода из строя передач

при плохой смазке. Это, в первую очередь, открытые передачи, а также закрытые,

но находящиеся в засорённой среде: в горных, дорожных,

строительных, транспортных машинах. У изношенных передач

повышаются зазоры в зацеплении и, как следствие, усиливают-

ся шум, вибрация, динамические перегрузки; искажается фор-

ма зуба; уменьшаются размеры поперечного сечения, а значит

и прочность зуба. Основные меры предупреждения износа – повышение твёрдо-

ВЫКРАШИВАНИЕ

ИЗНОС

сти поверхности зубьев, защита от загрязнения, применение специальных масел.

В расчёте на контактную выносливость абразивный износ учитывается занижени-

ем допускаемых контактных напряжений.

42Силы в зацеплении прямозубых цилиндрических зубчатых передач

При работе зубчатых передач возникают силы, знание которых необходимо для расчета на прочность зубьев колес, валов и их опор. Силы определяют при статическом нагружении, без учета ошибок изготовления и деформаций деталей.

Эти явления учитываются соответствующими коэффициентами при определении расчетной нагрузки на передачу. Силами трения также пренебрегают вследствие их малости. Силы в зацеплении определяют в полюсе зацепления П, предполагая, что вся нагрузка передается одной парой зубьев.

Распределенную нагрузку по линии контакта К2К2 заменим результирующим вектором Fn. Вектор Fn, раскладывается по осям координат в окружном Ft, в радиальном Fr и в осевом Fа направлениях. На рис. представлены силы в торцовом сечении косозубого колеса.

Окружную силу определяют через заданный вращающий момент на шестерне T1(Н • м)

![]()

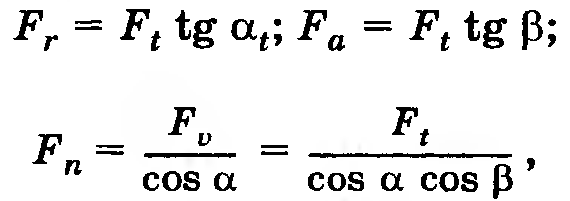

Радиальную силу Fr, осевую Fа, результирующуюFnсилы находят через окружнуюFt:

Где

![]() угол зацепления в торцовой плоскости,

у прямозубой передачи β=0, α=αt=20º,Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

угол зацепления в торцовой плоскости,

у прямозубой передачи β=0, α=αt=20º,Fа=0.

У шевронной передачи осевые силы

уравновешиваются.

43Расчет прямозубых цилиндрических зубчатых передач по напряжениям изгиба

Зуб представляют как консольную балку переменного сечения, нагруженную

окружной и радиальной силами (изгибом от осевой силы пренебрегают). При этом

окружная сила стремится изогнуть зуб, вызывая максимальные напряжения изгиба в

опасном корневом сечении, а радиальная сила сжимает зуб,

немного облегчая его напряжённое состояние.

A = изг А - сжатия А.

Напряжения сжатия вычитаются из напряжений изгиба.

Учитывая, что напряжения изгиба в консольной балке равны

частному от деления изгибающего момента Mизг на момент со-

противления корневого сечения зуба W, а напряжения сжатия

это сила Fr, делённая на площадь корневого сечения зуба, полу-

чаем:

H

изг r t w t

A Y

bm

F

m

m

S

tg

S

l

b

F

bS

F

W

M

2

6

.

Здесь b – ширина зуба, m – модуль зацепления, YH –

коэффициент прочности зуба.

Иногда используют понятие коэффициента формы зуба YFH = 1 / YH.

Таким образом, получаем в окончательном виде условие прочности зуба на изгиб :

A = qn YH / m ≤ []F

E . Полученное уравнение решают, задавшись свойствами вы-

бранного материала.

Допускаемые напряжения на изгиб (индекс F) и контактные (индекс H) зависят

от свойств материала, направления приложенной нагрузки и числа циклов наработки

передачи []F

E = []F KF KFC / SF; []H

E = []H KH / SH.

Здесь []F и []H – соответственно пределы изгибной и контактной выносливо-

сти; SF и SH – коэффициенты безопасности, зависящие от термообработки материалов;

KFC учитывает влияние двухстороннего приложения нагрузки для реверсивных передач;

KF и KH - коэффициенты долговечности, зависящие от соотношения фактического и ба-

зового числа циклов наработки. Фактическое число циклов наработки находится произ-

ведением частоты вращения колеса и срока его службы в минутах. Базовые числа цик-

лов напряжений зависят от материала и термообработки зубьев.

44Расчет прямозубых цилиндрических зубчатых передач по контактным напряжениям.

Аналитическими методами теории прочности

можно получить точное решение для вычисления напря-

жений в контакте двух эвольвентных профилей. Однако

это слишком усложнит задачу, поэтому на малой пло-

щадке контакта геометрия эвольвентных профилей кор-

ректно подменяется контактом двух цилиндров. Для это-

го случая используют формулу Герца-Беляева:

σ к= Eпр qn

2π1−ν2 ρпр

≤[σ ]H

E .

Здесь Епр – приведённый модуль упругости материалов шестерни и колеса

Епр = 2 Е1 Е2 / ( Е1 + Е2),

пр – приведённый радиус кривизны зубьев

1/пр = 1/1 1/2, 1,2 = 0,5dW 1,2 sin W ,

- коэффициент Пуассона, qn - удельная погонная нормальная нагрузка, []H

E -

допускаемые контактные напряжения с учётом фактических условий работы.

Расчёт зубьев на контактную выносливость для закрытых передач (длитель-

но работают на постоянных режимах без перегрузок) выполняют как проектиро-

вочный. В расчёте задаются передаточным отношением, которое зависит от дели-

тельных диаметров и определяют межосевое расстояние Аw (или модуль m), а

через него и все геометрические параметры зубьев. Для открытых передач кон-

тактные дефекты не характерны и этот расчёт выполняют, как проверочный, вы-

числяя контактные напряжения и сравнивая их с допускаемыми.

45 Косозубые цилиндрические передачи: применение, достоинства, недостатки

Косозубые колёса (более 30%) имеют большую плавность хода и применяются

для ответственных механизмов при средних и высоких скоростях

64Ольжение в червячной паре. Причины входа из строя и материалы червячных пар.

Червячная передача имеет перекрещивающиеся оси валов, обычно под

углом 90. Она состоит из червяка – винта с трапецеидальной резьбой и зубчатого

червячного колеса с зубьями соответствующей специфической формы.

СХЕМА КОНИЧЕСКОЙ ПЕРЕДАЧИ

Движение в чер-

вячной передаче преобразу-

ется по принцпу винтовой

пары. Изобретателем

червячных передач счита-

ют Архимеда.

Достоинства червячных передач:

большое передаточное отношение (до 80);

плавность и бесшумность хода.

В отличие от эвольвентных зацеплений, где преобладает контактное каче-

ние, виток червяка скользит по зубу колеса. Следовательно, червячные передачи

имеют "по определению" один фундаментальный недостаток: высокое трение в

зацеплении. Это ведёт к низкому КПД (на 20-30% ниже, чем у зубчатых), изно-

су, нагреву и необходимости применять дорогие антифрикционные материалы.

Кроме того, помимо достоинств и недостатков, червячные передачи имеют

важное свойство: движение передаётся только от червяка к колесу, а не наобо-

рот. Никакой вращающий момент, приложенный к колесу, не заставит вращаться

червяк. Именно поэтому червячные передачи находят применение в подъёмных

механизмах, например в лифтах. Там электродвигатель соединён с червяком, а

трос пассажирской кабины намотан на вал червячного колеса во избежание

самопроизвольного опускания или падения.

Это свойство не надо путать с реверсивностью механизма. Ведь направле-

ние вращения червяка может быть любым, приводя либо к подъёму, либо к спус-

ку той же лифтовой кабины.

Передаточное отношение червячной передачи находят аналогично цилин-

дрической U = n1 / n2 = Z2 / Z1.

Здесь Z2 – число зубьев колеса, а роль числа зубьев шестерни Z1 выполняет

число заходов червяка, которое обычно бывает равно 1, 2, 3 или 4.

КОНСТРУКЦИЯ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

Очевидно, что однозаходный червяк даёт наибольшее передаточное отно-

шение, однако наивысший КПД достигается при многозаходных червяках, что

связано с уменьшением трения за счёт роста угла трения.

Основные причины выхода из строя червячных передач:

поверхностное выкрашивание и схватывание;

излом зуба.

Это напоминает характерные дефекты зубчатых передач, поэтому и рас-

чёты проводятся аналогично [44].

В осевом сечении червячная пара фактически представляет собой прямо-

бочное реечное зацепление, где радиус кривизны боковой поверхности "рейки"

(винта червяка) 1 равен бесконечности

и, следовательно, приведённый радиус

кривизны равен радиусу кривизны зуба

колеса

пр = 2.

Далее расчёт проводится по формуле Герца-Беляева. Из проектировочного

расчёта находят осевой модуль червяка, а по нему и все геометрические парамет-

ры зацепления.

Вследствие нагрева, вызванного трением, червячные передачи нуждаются

также и в тепловом расчёте. Практика показывает, что механизм опасно нагре-

вать выше 95оС. Допускаемая температура назначается 65 oC.__

Выбор материала для червяка и венца червячного колеса.

Так как червячная передача склонна к заеданию и износу, одну из деталей передачи выполняют из антифрикционного материала, другую — из твердой стали.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, жесткость и прочность обеспечиваются за счет изготовления его из стали. В основном для червяков используется сталь 18ХГТ (твердость поверхности после цементации и закалки (56...63) НRСЭ), а также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости (45...55) НRСЭ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка после термохимической обработки.

Червячное колесо обычно выполняют из антифрикционных, относительно дорогих и малопрочных материалов, которые разделяют на группы (в порядке снижения сопротивляемости заеданию и износу): 1) оловянистые бронзы (БрО10Ф1, БрО5Ц5С6 и др.); 2) безоловянистые бронзы (БрАЭЖЗЛ и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, и тем больше сопротивление заеданию.

Оптимальная пара трения это "сталь по бронзе". Поэтому при стальном чер-

вяке червячные колёса должны выполняться из бронзовых сплавов. Однако цвет-

ные металлы дороги и поэтому из

бронзы выполняется лишь зубчатый

венец, который крепится на сравни-

тельно дешёвой стальной ступице.

Таким образом, червячное колесо -

сборочная единица, где самые по-

пулярные способы крепления венца

это либо центробежное литьё в кольцевую канавку ступицы; либо крепление вен-

ца к ступице болтами за фланец; либо посадка с натягом и стопорение винтами

для предотвращения взаимного смещения венца и ступицы.

Крепление венца к ступице должно обеспечивать фиксацию как от проворо-

та (осевая сила червяка = окружной силе колеса), так и от осевого "снятия" венца

(окружная сила червяка = осевой силе колеса).

( отет на 65 вопрос входит в 64)

Особенность расчёта на изгиб состоит в том, что принимается эквивалент-

ное число зубьев Zэкв = Z2 / cos3, где - угол подъёма витков червяка.