4.2 Расчет аппаратов на прочность

Целью данного раздела является:

- определение толщины стенок цилиндрической обечайки и днищ из условия прочности;

- определение допускаемого внутреннего давления;

- проверка прочности цилиндрической обечайки и днищ, т.е. сравнение допускаемого давления с расчетным.

4.2.1 Исходные данные.

Исходные данные, необходимые для выполнения данного раздела, приведены в таблице 4.3.

Таблица 4.3 – Исходные данные

|

Параметр |

Значение |

|

Давление рабочее, Рраб, МПа: внутреннее избыточное |

Рраб=1,68 |

|

Температура среды (рабочая) верха аппарата, t рабв, 0С |

t рабв =75 |

|

Температура среды (рабочая) низа, t рабн, 0С |

t рабн=238 |

4.2.2 Выбор материала корпуса и опорной обечайки.

Результаты выбора конструкционного материала элементов корпуса и опоры представлены в таблице 4.4.

Таблица 4.4 – Результаты выбора конструкционного материала элементов корпуса и опоры

|

Корпус колонного аппарата |

Опорная обечайка | |||

|

Название среды в аппарате |

стабильный бензин, углеводородный газ |

|

| |

|

Воздействие среды |

неагрессивное |

Воздействие среды |

неагрессивное | |

|

Температура среды (рабочая), 0С |

tраб =238 |

Температура среды, 0С |

tраб =20 | |

|

Температура наиболее холодной пятидневки, 0С |

tх.п.=-37 |

Наличие переходного участка в опоре |

нет | |

|

Давление рабочее, МПа |

Рраб =1,68 |

Материал переходного участка |

- | |

|

Материал

|

20К |

Материал опорной обечайки |

20К | |

4.2.3 Определение расчетной температуры, допускаемого напряжения и расчетного давления.

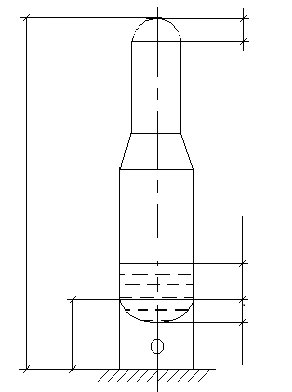

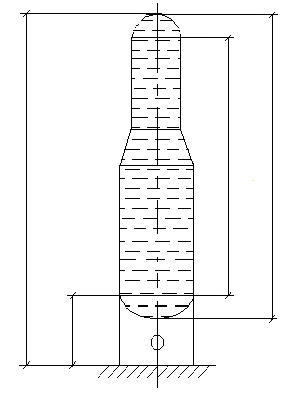

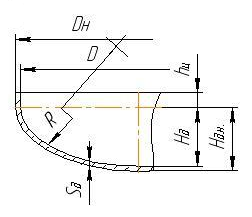

4.2.3.1 Расчет в рабочих условиях. Исходные данные для рабочих условий приведены в таблице 4.5 и на рисунке 4.4.

Таблица 4.5 – Исходные данные для рабочих условий

|

Параметр |

Значение |

|

Название рабочей жидкости в кубовой части |

стабильный бензин |

|

Плотность рабочей жидкости, кг/м3 |

ρж =750 |

|

Высота выпуклой части (глубина) верхнего днища без учета цилиндрической части (высоты отбортовки), мм |

hднв =0,25 Dв=0,25·2000=500 |

|

Глубина нижнего днища без учета цилиндрической части (высоты отбортовки), мм |

hднн =0,25 Dв=0,25·2600=650 |

|

Высота кубовой части hкуб , мм |

hкуб =2500 |

|

Высота рабочей жидкости в корпусе hр.ж., мм |

hр.ж = h ндн+ hкуб =650+2500=3150 |

Результаты расчета для корпуса и опорной обечайки представлены в таблице 4.6.

Таблица 4.6 – Результаты расчета для рабочих условий

|

Корпус колонного аппарата |

Опорная обечайка | ||

|

Расчетная температура стенки корпуса, 0С |

tраскор=max{tраб; 200С}=max{200C; 2380C}=238 |

Расчетная температура стенки опорной обечайки, 0С |

t рас оп.=max{ tкор – ∆t; 20 0C}= max{238-6500C; 200C}=20 |

|

Поправочный коэффициент к допускаемым напряжениям |

η =1 для сварных аппаратов |

Поправочный коэффициент к допускаемым напряжениям |

η =1 для сварных аппаратов |

|

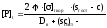

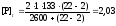

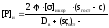

Допускаемое напряжение корпуса в рабочих условиях при расчетной температуре tрас кор, МПа |

[σ]tкор=η·σ*t, = = |

Допускаемое напряжение опорной обечайки в рабочих условиях при расчетной температуре t рас оп, МПа |

[σ]tоп=η·σ*tоп= =1·147=147 |

|

Допускаемое напряжение корпуса в рабочих условиях при расчетной температуре 200С, МПа |

[σ]20

кор=η·σ20

кор

= |

|

|

|

Расчетное внутреннее избыточное давление для рабочих условий, МПа |

=1,68·106+750·9,81·3,15 = 1,7 так как Pr не превышает 5 % от Pраб, то Pr не учитываем, следовательно Рtрас=1,68 |

Расчетное внутреннее избыточное давление, МПа |

Ррас оп = 0,1 |

Н= 35320 мм

hднн= 650 мм

hднв= 500 мм

hкуб= 2500мм

h оп= 2400 мм

Н= 35320мм

L= 32100 мм

hводы= 33250 мм

а) б)

Рисунок 4.4 – Расчетная схема аппарата с двумя жесткостями

(диаметрами) в рабочих условиях (а) и в условиях испытаний (б)

4.2.3.2 Расчет в условиях испытаний. Испытанию подвергается только корпус колонного аппарата.

Исходные данные для расчета приведены в таблице 4.7 и на рисунке 4.4.

Таблица 4.7 – Исходные данные для условий испытаний для корпуса колонного аппарата

|

Параметр |

Значение |

|

Вид испытаний |

гидроиспытания |

|

Высота выпуклой части верхнего днища, мм |

h вдн =500 |

|

Глубина днища нижнего, мм |

h н дн = 650 |

|

Высота корпуса, заполненная водой при гидроиспытании (без учета верхнего штуцера), hводы, мм |

hводы = hвдн + hндн + Lк + L1+L2 =500+650+1200+7700+23200 =33250 |

Результаты расчета корпуса колонного аппарата в условиях испытаний представлены в таблице 4.8.

Таблица 4.8 – Результаты расчета корпуса КА в условиях испытаний

|

Параметр |

Корпус колонного аппарата |

|

Предел текучести при расчетной температуре, равной 20 0С, МПа |

σт = 220 |

|

Коэффициент запаса прочности по пределу текучести |

nТ =1,1 при гидроиспытаниях

|

|

Поправочный коэффициент к допускаемым напряжениям |

η = 1 |

|

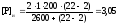

Допускаемое напряжение в условиях испытаний при расчетной температуре, равной 200 С, МПа |

|

|

Пробное давление, МПа |

|

|

Расчетное давление в условиях испытаний, МПа |

=2,32·106+1000·9,81·33,25=2,65 |

4.2.4 Определение коэффициента прочности сварного шва.

Результаты определения коэффициента прочности сварного шва представлены в таблице 4.9.

Таблица 4.9 – Результаты расчета коэффициента прочности сварного шва

|

Наименование параметра |

Значение |

|

Название жидкой фазы (среды) |

стабильный бензин |

|

Название газообразной фазы |

углеводородный газ |

|

Расчетное избыточное внутреннее давление корпуса в рабочих условиях, МПа |

Рt рас=1,68 |

|

Расчетная температура стенки корпуса, 0С |

tрас кор =238 |

|

Взрывопожароопасные свойства среды |

взрывопожароопасная среда |

|

Класс опасности среды |

4 |

|

Группа аппарата |

1 |

|

Аппарат транспортируется целиком или частями |

Целиком |

|

Категория аппарата (для аппаратов, транспортируемых целиком) |

1 |

|

Длина контролируемых швов, в % от общей длины |

100 |

|

Коэффициент прочности сварного шва |

φ =1,0 |

4.2.5 Расчет исполнительной толщины стенки цилиндрической обечайки и днищ, находящихся под воздействием внутреннего избыточного давления.

4.2.5.1 Определение расчетной толщины цилиндрической обечайки и днища без суммы прибавок. Расчет выполняется либо для рабочих условий, либо для рабочих условий и условий испытаний.

Расчет

на прочность цилиндрических обечаек и

выпуклых днищ для условий испытаний

проводить не требуется, если расчетное

давление в условиях испытаний Рирас

будет

меньше, чем расчетное давление в рабочих

условиях, умноженное на

,

т.е если

,

т.е если

Рирас

< ;

(4.1)

;

(4.1)

2,65

>

1,35 1,68

1,68

МПа.

МПа.

Данное условие не выполняется, значит, необходимо проводить расчет и для условий испытаний.

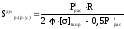

4.2.5.1.1 Расчет толщины стенки в рабочих условиях. Расчетная толщина стенки цилиндрической обечайки Sц р и днищ Sдн р (без учета суммы прибавок С) производится, соответственно, по формулам (4.2) и (4.3):

- для цилиндрической обечайки

=

= мм;

(4.2)

мм;

(4.2)

- для выпуклого эллиптического днища

=

= мм, (4.3)

мм, (4.3)

где R – расчетный радиус днища, м.

Для эллиптического днища R = Dв.

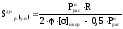

4.2.5.1.2 Расчет толщины стенки в условиях испытаний. В этом случае расчетная толщина стенки цилиндрической обечайки и днища (без учета суммы прибавок С) определяется, соответственно, по формулам (4.4) и (4.5):

- для цилиндрической обечайки

=

= мм; (4.4)

мм; (4.4)

- для выпуклого эллиптического днища

=

= мм.

(4.5)

мм.

(4.5)

4.2.5.1.3 Определение расчетной толщины. Так как не выполняется условие (4.1), то из значений, найденных по формулам (4.2) – (4.5) выбираются большие для цилиндрической обечайки и днища, по которым выполняются дальнейшие расчеты, т.е.

Sцр = max {Sцр (р.у) ; Sцр. (у.и)}= max {16,55 ; 17,35}=17,35 мм, (4.6)

Sднр= max {Sдн р (р.у.) , Sдн р (у.и)}= max {16,5 ; 17,3}=17,3 мм. (4.7)

4.2.5.2 Определение суммы прибавок к расчетной толщине. Сумма прибавок к расчетной толщине определяется как сумма прибавки для компенсации коррозии и эрозии, мм, которая находится по скорости коррозии металла, мм/год, в заданной среде. При отсутствии данных С1 может приниматься равной 2 мм. Далее учитываются прибавки для компенсации минусового допуска по толщине листа и технологическая прибавка.

Исходные данные для расчета суммы прибавок представлены в таблице 4.10.

Таблица 4.10 – Значения прибавок к расчетной толщине

|

Наименование параметра |

Значение | |

|

Цилиндрическая обечайка |

Днище | |

|

Прибавка для компенсации коррозии и эрозии, мм |

С1 =2 |

С1 =2 |

|

Прибавка для компенсации минусового допуска, мм |

С2 =0,8 |

С2 =0,8 |

|

Прибавка технологическая, мм |

С3 =0 |

С3=1,8 |

|

Сумма прибавок С2 и С3 |

С2 + С3 = 0,8 + 0 =0,8 (˂5% расчетной толщины Sцр) |

С2 + С3 = 0,8 + 1,8= 2,6 (>5% расчетной толщины Sднр) |

|

Сумма прибавок к расчетной толщине стенки, мм |

Сц=С1+С2+С3= =2 |

Сдн=С1+С2+С3= =2+0,8+1,8=4,6 |

4.2.5.3 Определение исполнительной толщины стенки цилиндрической обечайки и днищ. Исполнительная толщина стенки цилиндрической обечайки Sц и эллиптического днища Sдн определяется соответственно по формулам (4.8) и (4.9)

Sц ≥ S цр + Сц=17,35+2=19,35 мм, (4.8)

Sдн ≥ Sдн р + Сдн=17,3+4,6=21,9 мм. (4.9)

Исполнительная толщина стенки цилиндрической обечайки и днища заносятся в таблицу 4.11.

Таблица 4.11 – Исполнительная толщина стенки цилиндрической обечайки и днища

|

Наименование параметра |

Значение |

|

Исполнительная толщина цилиндрической обечайки, мм |

Sцгост = 22 |

|

Исполнительная толщина эллиптического днища, мм |

Sднгост = 22 |

4.2.6 Проверка условий применения расчетных формул.

Проверяется условие применения расчетных формул для цилиндрической обечайки корпуса аппарата, которое записывается в виде

(4.10)

(4.10)

Проверяется условие применения расчетных формул для эллиптической оболочки, которое записывается в виде

(4.11)

(4.11)

(4.12)

(4.12)

Так как условия выполнятся, то расчеты выполнены корректно.

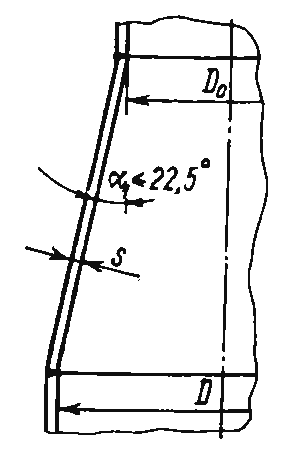

4.2.7 Выбор стандартного днища.

Параметры эллиптического днища представлены в таблице 4.12.

Таблица 4.12 – Параметры эллиптического днища

|

D,мм |

Sдн,(Sднгост), мм |

Ндн, (hдн), мм |

hц, мм |

Fдн, м2 |

mдн, кг |

Vдн, м3 |

|

2600 |

22 |

650 |

60 |

7,82 |

1375 |

2,6087 |

Эскиз эллиптического днища и конического перехода представлены на рисунке 4.5.

а) б)

Рисунок 4.5 – Эскиз эллиптического днища (а) и конического перехода (б)

4.2.8 Проверка прочности.

4.2.8.1 Проверка прочности аппарата, работающего под действием внутреннего избыточного давления. Проверка прочности заключается в определении допускаемых значений расчетных давлений в рабочих условиях [P]t и в условиях испытаний [P]и и сравнении их с расчетными Pрасt и Pраси.

4.2.8.1.1 Определение допускаемого давления в рабочих условиях. В рабочих условиях допускаемое внутреннее избыточное давление [P]t определяется по формулам:

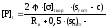

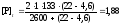

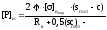

- для цилиндрической оболочки

;

(4.13)

;

(4.13)

МПа;

МПа;

- для днищ

;

(4.14)

;

(4.14)

МПа.

МПа.

4.2.8.1.2 Расчет в условиях испытаний. В условиях испытаний допускаемое внутреннее избыточное давление [P]и определяется по формулам:

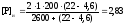

- для цилиндрической оболочки

;

(4.15)

;

(4.15)

МПа;

МПа;

- для днищ

;

(4.16)

;

(4.16)

МПа.

МПа.

4.2.8.1.3 Проверка прочности. Проверяется условие прочности цилиндрической обечайки и днищ по следующим формулам:

- в рабочих условиях

Pрасt ≤ [P]t ; (4.17)

1,68 МПа˂2,03 МПа;

1,68 МПа˂1,88 МПа.

- в условиях испытаний

Pраси ≤ [P]и ; (4.18)

2,65 МПа ˂3,05 МПа;

2,65 МПа ˂2,83 МПа.

Условия (4.17) и (4.18) выполняются.

Результаты проверки прочности цилиндрической обечайки и днищ приведены в таблице 4.13.

Таблица 4.13 – Результаты проверки прочности обечайки и днища

|

Наименование |

Условие прочности | |

|

Расчет в рабочих условиях |

Расчет в условиях испытаний | |

|

Цилиндрическая обечайка |

1,68˂2,03 |

2,65˂3,05 |

|

Днище эллиптическое |

1,68˂1,88 |

2,65˂2,83 |

Результаты расчетов приведены в таблице 4.14.

Таблица 4.14 – Результаты расчетов

|

Наименование параметра |

Значение |

|

Сумма прибавок к расчетной толщине, С, мм |

С =2 |

|

Расчетная толщина стенки цилиндрической обечайки без учета суммы прибавок, мм |

Sцр =17,35 |

|

Исполнительная толщина стенки цилиндрической обечайки по ГОСТ, мм |

Sцгост =22 |

|

Расчетная толщина стенки эллиптического днища без учета суммы прибавок, мм |

Sднр=17,3 |

|

Исполнительная толщина эллиптического днища по ГОСТ, мм |

Sднгост =22 |

133

=133

133

=133 147=147

147=147 =Рраб

+ρж·g·hр.ж.=

=Рраб

+ρж·g·hр.ж.=

=

=

=Рпр

+Рг

воды =Рпр

+

ρ воды

g

hводы.

=

=Рпр

+Рг

воды =Рпр

+

ρ воды

g

hводы.

=