4 Технологическая часть

4.1 Выбор и описание мероприятий по модернизации

Участок механического сортирования щепы и опилок на предприятии ОАО «Борисовский ДОК» подразумевает сортировку для разделения сырья на кондиционную и крупную фракции, которое проходит через вибрационное сито.

Затем крупная фракция от вибросита, поступает на ленточный транспортер, который сбрасывает ее в контейнер, находящийся между складом сырья и топлива, а затем вывозиться в существующую котельную для сжигания.

При данной технологии в конечном итоге мы получаем меньше продукции из-за потерь на данной стадии.

Известные решения вышеописанной проблемы:

– добавление большего количества сит;

– пуск крупной фракции на доизмельчение.

На основании патентного поиска и литературного обзора предлагаем внедрить доизмельчитель компании Acrowood [5], который представляет собой дробилку с зубчато-ситовым барабаном, предназначенный для измельчения крупных фракций до требуемого размера. Это устройство способно перерабатывать мелкие отбракованные древесные материалы, такие как кора или отходы лесного хозяйства, а также древесину негабаритного размера, поступающую с других стадий.

Данное устройство позволит добиться меньшего количества отходов и для улучшения однородности состава гранул. Доизмельчитель схематично представлен на рисунке 4.1.

Рисунок 4.1 – Схематичное изображение доизмельчителя

Чертеж доизмельчителя представлен в графической части дипломного проекта на листе 5.

Перед стадией гранулирования высушенное древесное сырье попадает в бункер-питатель сухого измельченного сырья. После сырье шнековым транспортером подается в пресс-гранулятор, где происходит дозирование крахмала.

В данном случае мы получаем неоднороность состава: крахмал распределяется не по всей массе древесного сырья.

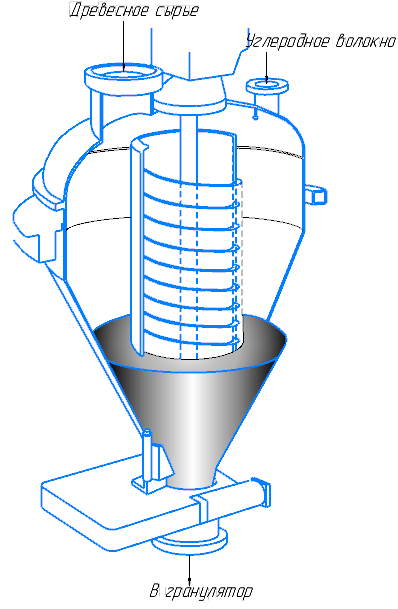

На основании патентного поиска и литературного обзора предлагаем заменить бункер-питатель на бункер-дозатор компании Andritz [6], который представляет собой бункер с перемешивающим устройством. Он позволит дозировать добавки до стадии гранулирования и добиться однородного состава, а следовательно, одинаковых механических свойств продукции. Также внутри бункера предусмотрены распылительные форсунки, которые позволят увлажнять сырье для лучшей адгезионной связи. Бункер-дозатор схематично представлен на рисунке 4.2.

Рисунок 4.2 – Схематичное изображение бункера-дозатора

Чертеж бункера-дозатора представлен в графической части дипломного проекта на листе 6.

4.2 Описание технологического процесса

Технологическая схема цеха топливных гранул представлена в графической части дипломного проекта на листе 7.

Щепу, опилки естественной влажности 30–60% от лесопильного производства и участка сырья, предназначенные для производства гранул древесных топливных, завозят грузовым автотранспортом. Сырье не должно содержать минеральных примесей, металлических включений, обрезков древесины и других предметов. Содержание коры не должно превышать 5%. Щепа и опилки подаются в склад сырья на подвижный пол.

Комплект подвижного пола для склада щепы состоит:

платформа склада со скрепером;

гидроцилиндры склада щепы;

гидропривод склада;

ворошитель (рыхлитель) сырья.

Склад сырья (1) представляет собой платформу с установленным гидравлическими скреперами, движение которых осуществляется посредством гидропривода и гидроцилиндрами. Скрепер перемещает (толкает) сыпучие материалы возвратно поступательным движением.

Гидроцилиндры предназначены для преобразования давления масла, создаваемое гидроприводом. Гидропривод представляет собой совокупность нескольких насосных агрегатов и гидробака, конструктивно оформленных в одно целое, предназначен для создания необходимого давления масла для работы гидроцилиндров.

Скрепера, установленные на платформах, подтягивают сырье к скребковому транспортеру и сбрасывают на него сырье, установленный на складе ворошитель (рыхлитель) позволяет разбивать смерзшиеся глыбы сырья в зимний период.

Ворошитель (рыхлитель) представляет собой металлическую трубу с наваренными на нее штырями одинаковой длины. При помощи мотор редуктора, закрепленная в подшипниковых узлах труба со штырями, приводиться во вращательное движение. Щепа попадает на скребковый транспортер (3).

Комплект подвижного пола для склада опилок состоит:

платформа склада со скрепером;

гидроцилиндры склада опилок;

гидропривод склада;

ворошитель (рыхлитель) сырья.

Работа склада опилок аналогична складу щепы. Подвижный пол приводится в действие гидравлическими цилиндрами и гидравлическим силовым агрегатом, равномерно подает древесную щепу или опилки на шнековый транспортер 1. Шнек осуществляет прием щепы или опилок и затем подает щепу или опилки на ленточный транспортер 2. Ленточный транспортер подает сырье на вибрационное сито.

Ленточный транспортер предназначен для подачи щепы или опилок от шнекового транспортера к вибрационному ситу 4.

Сепарирование сырья. Вибрационное сито сортирует подаваемую щепу на две фракции: крупную и кондиционную.

Сепаратор предназначен для отделения тяжелых неметаллических частиц (камней, кирпича и т.д.), которые могут появиться при хранении, погрузочных работах и перевозке древесного сырья. Схема сепаратора представлена на рисунке 4.3.

1 – наклонная пластина металлоулавливателя; 2 – приемная горловина сепаратора; 3 – короб сепаратора; 4 – патрубок вентилятора; 5 – шлюз; 6 – регулировочный дроссель; 7 – улавливающий карман; 8 – вентилятор

Рисунок 4.3 – Схема сепаратора

Металоулавливатель молотковой мельницы (1) предназначен для улавливания металлических предметов и частиц, которые могут присутствовать в древесном сырье, с целью недопущения их попадания в молотковую мельницу. Металоулавливатель представляет собой намагниченную пластину.

Посредством двух шнековых транспортеров древесное сырье равномерно поступает в приемную горловину сепаратора (2) и попадает на наклонную пластину металлоулавливателя (1). Перемещаясь по наклонной пластине, древесный материал проходит над магнитом, установленным непосредственно в самой наклонной пластине, при этом металлические включения, которые могут находиться в материале, прилипают к магниту, а древесный материал продвигается дальше к краю наклонной пластины. Для удаления тяжелых не металлических включений в коробе сепаратора (3) имеется патрубок вентилятора, который непосредственно соединен с вентилятором (8). При падении древесного материала в конце наклонной пластины, щепа и опилки, под воздействием воздушного потока отклоняются и попадают непосредственно во фракционную мельницу (1). Тяжелые неметаллические частицы (виду большей массы) в момент падения имеют меньшую траекторию отклонения и поэтому попадают в улавливающий карман (7). Регулировка необходимого потока воздуха, создаваемого вентилятором (8), осуществляется регулировочным дросселем (6), приоткрывая или закрывая его, добиваются оптимального потока воздуха, позволяющего эффективно улавливать неметаллические тяжелые частицы.

Удаление металлических и неметаллических тяжелых частиц осуществляется посредством открытия шлюза (5).

Крупная фракция от вибросита поступает на доизмельчитель 5, где сырье измельчается до требуемых размеров и вновь поступает на стадию сортирования.

Технические характеристики доизмельчителя Acrowood:

– модель – 42;

– диаметр диска – 1,07 м;

– длина – 1,52 м;

– высота – 1,57 м;

– ширина – 1,24 м;

– вес – 1,6 Мт;

– частота вращения – 800 об/мин;

– мощность двигателя – 37 кВт.

Чертеж доизмельчителя представлен в графической части дипломного проекта (лист 5).

Измельчение сырья. После сепаратора очищенное сырье поступает непосредственно в молотковую мельницу. Кондиционная щепа поступает в бункер кондиционной фракции (5), поступает на шнековый транспортер, который подает сырье на измельчение в молотковую мельницу (7).

Молотковая мельница предназначена для измельчения щепы. Измельчение проводят до грануляции на сите 14–16 мм.

Молотковая мельница USZ 13-750N/1000 предназначена для измельчения древесного сырья максимальной влажности до 60%. Измельчение влажной щепы осуществляется с помощью «молотков», расположенных на роторе мельницы.

Параметры мельницы:

размер устанавливаемого сита: от 10 до 30 мм;

установленная мощность: 132 кВт.

Молотковая мельница представлена на рисунке 4.4.

1 – корпус; 2 – сито; 3 – молотковый ротор; 4 – вал; 5 – питатель; 6 – дека; 7 – молоток

Рисунок 4.4 – Поперечный разрез молотковой мельницы

Размольный аппарат молотковой мельницы представляет собой камеру, внутри которой размещен рабочий орган дробилки – ротор, состоящий из вала, стальных дисков, осей, распорных втулок и молотков. Молотки подбираются комплектно по весу, в одном комплекте разница в весе не должна превышать 10 г.

Количество молотков (160 шт.). Измельчение происходит в результате многократных ударов молотков по сырью и сырья по неподвижному стальному штампованному ситу (деке), изогнутому по окружности на 180–270°.

После измельчения древесное сырье подается скребковым транспортером (8) в бункер измельченного сырья (8). Из бункера сырье шнеком подается в ковшовый элеватор (10).

Ковши установлены на бесконечной резиновой ленте, приводимой в движение приводным роликом и коробкой передач. Ковш предназначен для транспортировки влажного измельченного древесного сырья от шнекового конвейера до барабанной сушилки.

Процесс сушки. Ленточная сушильная камера делится на зону загрузки продукта, сушильный туннель, воздушную систему с нагревом воздуха и на станции привода, натяжения и выгрузки продукта. Составными частями сушилки являются также устройства, служащие для управления сушилкой, контроля и обеспечения безопасности, и распределительный шкаф.

Технические характеристики сушильной камеры JS 6000/12/1:

продукт сушки – опилки, микро-щепа;

влажность продукта сушки на входе – до 60%

влажность продукта сушки на выходе – 9–12%;

теплоноситель: вода, температура – 90°С;

установленная тепловая мощность – 4000 (8×500) кВт;

максимальная необходимая мощность – 3600 кВт;

испарение воды – макс. 0,7 – 1,0 л/кВт/ч;

параметры свежего воздуха – 8°С, 70%;

эффективная площадь сушения – 72 м2;

насыпной вес продукта – 260 кг/м3;

производительность на входе – 6 т/ч;

производительность на выходе – 3,5–4 т/ч;

температура сушки, 90°С;

установленная электрическая мощность – 173 кВт.

Сушка осуществляется путем пропускания опилок через три камеры сушилки во время потока теплого воздуха. Горячий воздух поступает из котла в сушилку, после клапана, а сырье из дозатора поступает непосредственно в поток горячего воздуха.

Топка мощностью 3,5 МВт предназначена для сжигания щепы, сжигает незагрязненную щепу. Котел выделяет горячие газы, используемые для сушки опилок во вращающейся сушилке. Котел сжигает щепу с влажностью до 35%.

Сушилка вращается, чтобы перемешать сырье своими внутренними лопастями, которые в свободном падении постепенно движутся к выходу из сушилки, и благодаря потоку горячего воздуха из сырья выделяется вода в виде водяного пара.

Сушилка вращается с помощью звездочек и цепей, она поддерживается на 8 колесах, а датчики для правильности колес и для осевого перемещения сушилки установлены на опорах сушилки.

Влажный продукт (W = 30–60%), подается на ленту с помощью двойного шнекового распределителя. Данная система гарантирует равномерное распределение материала по всей ширине ленты. Материал может подаваться как в непрерывном, так и прерывном режиме. Внутри конструкции находится ленточный транспортер на основе специальной плетеной пластмассовой, воздухопроницаемой ленты, на опорных роликах с приводом. Электродвигатель приводит в движение приводной барабан и, соответственно, сетчатую ленту, на которой распределено сырье. Необходимая высота засыпки является регулируемой. Продукт проходит зону активной сушки. Внутри сушильного туннеля ковер продукта продувает горячий воздух с температурой прим. 80ºС. Система нагрева воздуха состоит из воздушных каналов, теплообменников и вытяжных вентиляторов. Вентиляторы протягивают свежий воздух сквозь входные жалюзи, теплообменники находятся над слоем влажного продукта. Далее горячий воздух проходит сквозь слой продукта и плетеную ленту. Во время продувки горячим воздухом слоя материала влажность будет уменьшаться за счет конвекции: влага будет поступать в поток воздуха, который охлаждается при этом из-за необходимого отбора тепла. Вентилятор обеспечивает необходимый обдув конвекционной сушки. Вентилятор расположен со стороны потока в вытяжной зоне так, что вся установка работает в режиме всасывания (низкое давление). Производительность вентилятора можно регулировать с помощью привода, управляемого преобразователем частоты. Процесс продувки воздухом слоя продукта происходит сверху вниз. Мелкая фракция отсекается самим слоем продукта. Для получения максимально однородного продукта сушки на половине сушилки происходит смешивание засыпки с помощью системы смешивания. Благодаря этому происходит выравнивание между сухим верхним слоем и слегка влажным нижним слоем. Эта мера обеспечивает на выходе сушилки очень однородный сухой материал. После прохода зоны сушки продукт будет выгружен через шлюз.

Влажность сухого сырья в пределах после сушилки должна составлять 9–12%. Первичный циклон сушилки предназначен для отделения сухих опилок от теплого воздуха и водяного пара. Смесь воздуха, водяного пара и опилок поступает в циклон 12 тангенциально, и под действием центробежной силы и циклонного движения смеси отделяет опилки от воздуха и водяного пара. Опилки по спирали движутся к нижнему выходу циклона, а воздух и водяной пар к верхнему выпуску циклона движутся к вентилятору. После циклона сухое измельченное сырье попадает бункер-дозатор 13.

Чертеж бункера-дозатора представлен в графической части дипломного проекта (лист 6).

В бункер-дозатор 13 подается углеродное волокно, которое при помощи лопастей смешивается с древесным сырьем.

Установленный на выходе шнековый транспортер забирает перемешанное сырье из бункера и подает его в пресс-гранулятор 14.

Гранулирование и охлаждение. Сухое измельченное сырье шнеками подается на гранулирование. Гранулирование сырья производится на грануляторе Evolution 8250.

Гранулятор Evolution 8250 предназначен для гранулирования мелкофракционного древесного сырья, физико-механические свойства которой обеспечивают их прессование при бесперебойной подаче исходного сырья. Влажность подаваемого сырья должна быть в пределах 12–14%.

Измельченное сырье через кондиционер и питатель подается на поверхность матрицы, где оно вдавливается с помощью 2-х прессовочных накатных роликов в отверстия матрицы и на нижней стороне матрицы отрезается. Наилучшие результаты работы гранулятора достигаются при загрузке на 80–90% его максимальной возможности. Для уменьшения давления на гранулятор температура между роликами и матрицей должна быть не меньше 120˚С.

При влажности сырья меньше требуемой (12–14%) происходит дополнительное кондиционирование сырья путем добавления воды или пара для улучшения связующих способностей материала, повышения твердости гранул и уменьшения износа матрицы. На грануляторе установлен датчик расхода воды.

Гранулятор оснащен магнитом для предотвращения попадания мелких металлических частей в область прессования.

Пресс-гранулятор предназначен для гранулирования древесного сырья.

Принципиальный состав пресс-гранулятора:

1. Электродвигатель;

2. Ременная передача – редуктор;

3. Приводной вал с планшайбой (для крепления матрицы);

4. Корпус гранулятора;

5. Загрузочное окно;

6. Разгрузочное окно;

7. Центральная смазка для пресса;

8. Оснастка для пресс-гранулятора: прессовальные катки и матрицы;

9. Приспособление для замены матрицы.

Рисунок 4.5– Пресс-гранулятор

Порядок работы пресс-гранулятора: подготовленное древесное сырье сбрасывается в загрузочное окно пресс-гранулятора и попадает между кольцевой матрицей и прессовальными роликами. Матрица, приводимая в движение электродвигателем через ременную передачу и приводной вал с планшайбой, совершает вращательное движение вокруг жестко закрепленных прессовальных катков. Сырье, попадая между кольцевой матрицей и прессовальными катками, вдавливается в прессовальные каналы матрицы и под воздействием давления и температуры гранулируется. Для ограничения гранул по длине, на корпус пресс-гранулятора устанавливаются ножи (4 секции вокруг матрицы). Ножи выставлены на 40 мм.

Из гранулятора сформированные древесные гранулы попадают на скребковый транспортер, по которому поступают в охладитель АР 2Т6.

Процесс охлаждения гранул. Охладитель 15 предназначен для охлаждения гранул, образующихся после прессования древесного сырья на пресс-грануляторе, от температуры 90–95˚С до необходимой температуры 20–25˚С или на 5˚С выше, чем температура окружающей среды.

Схема охладителя приведена на рисунке 4.6.

1 – шлюзовый питатель; 2 – корпус охладителя; 3 – вибрационный подвижный стол; 4 – вентилятор; 5 – датчики уровня наполнения; 6 – разгрузочное окно; 7 – привод подвижного пола

Рисунок 4.6 – Схема охладителя

Подача гранул в охладитель осуществляется с помощью шлюзового питателя (1). Горячие гранулы высыпаются на вибрационный подвижный пол (3).

Установленный, в нижней части корпуса вибромотор, придает корпусу сита и самому ситу вибрирующее движение. При этом гранулы, находящееся на сите «растекаются» по ситу и мелкие частицы сырья проваливаются на дно корпуса сортировки и под воздействием вибрации движутся к разгрузочной воронке мелкой фракции и пыли. Попадая в воронку, мелкое сырье (отсев и пыль) вентилятором, по воздуховодам направляется в циклон, осаждается в конусной части циклона и через дозатор сбрасывается в бункер для повторного использования.

Процесс охлаждения происходит путем прохождения потока холодного воздуха через гранулы, поток воздуха создается при помощи вентилятора. Время нахождения гранул в охладителе регулируется открытием-закрытием вибрационного подвижного пола. Когда уровень гранул достигает датчика уровня (5), подвижный пол при помощи привода (7) «открывается» и охлажденные гранулы через проемы в подвижном полу высыпаются в разгрузочное окно (6).

Кондиционные гранулы (не провалившиеся в нижнюю часть корпуса вибросита) под воздействием вибрации, непосредственно по самому ситу, продвигаются к разгрузочной воронке кондиционных гранул и через нее попадают в загрузочную часть скребкового транспортера. Скребковый транспортер предназначен для транспортировки кондиционных гранул от сортировщика гранул в бункер готовых гранул 16.

Из бункера гранулы попадают на дозировщик-упаковщик VLB-480 17.

Упаковка. Гранулы должны упаковываются в мешки полиэтиленовые по ГОСТ 1781, изготовленные из пленки полиэтиленовой толщиной 0,22–0,3мм.

Открытый конец мешка полиэтиленового должен быть термосклеен. Мешки по ленточному конвейеру перемещаются и укладываются на поддоны по ГОСТ 9557.

По согласованию с потребителем допускаются другие способы упаковки, обеспечивающие сохранность гранул при транспортировке и хранении.

Маркировка гранул выполняется на белорусском или русском языках, а при поставке продукции за пределы РБ, информация может быть продублирована на языке заказчика, что должно быть оговорено в контракте на поставку продукции.

Упаковочный ярлык должен быть прочно приклеен или пришит к упаковке. Упакованная и уложенная на поддоны продукция погрузчиком перевозится в сухой закрытый склад.

Основные технические параметры древесных гранул. Гранулы должны иметь цилиндрическую форму. Наименование и размеры должны соответствовать значениям, указанным в таблице 4.1.

Таблица 4.1 – Требования к топливным гранулам

Наименование продукции |

Обозначение |

Диаметр, мм |

Длина, мм |

Гранулы древесные топливные |

ГДТ1.1-6×40Кр |

6±1; 81 |

3,15≤L≤40 |

Физико-механические- показатели показатели гранул указаны в таблице 4.2.

Таблица 4.2 – Физико-механические показатели гранул

Наименование показателя |

Значение |

Плотность, г/см3 не менее Влажность, % Зольность, % Насыпная плотность, кг/м3 Низшая теплота сгорания, МДж/кг, |

1.0 ≤10.0 ≤0.7 600≤ НП≤750 16.5≤ ТС≤19.0 |

Поверхность гранул должна быть гладкой, блестящей, не должна иметь трещин и вздутий. Учет гранул производится в килограммах.