Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 5. Зубчатые передачи

.pdf

1

2

3

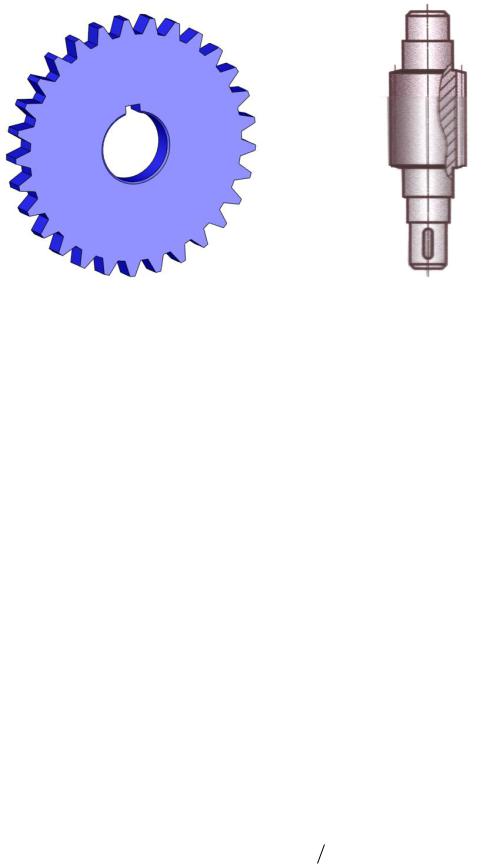

Рис. 5.9 |

Рис. 5.10 |

На рис. 5.9 показаны конструктивные элементы колеса. Зубчатый венец 1 представляет собой цилиндрическое кольцо, на поверхности которого снаружи или внутри (для внутреннего зацепления) нарезаны зубья. Толщина обода зубчатого венца без учета высоты зуба принимается равной 2,5–4 мм. Диаметры зубчатого венца и его ширина определяются расчетами по условиям работоспособности.В центре колеса обычно выполняется ступица в виде цилиндрической втулки 2. Ступица может быть одно- и двухсторонней. Она предназначена для установки колеса на валу и соединена с ним с помощью шпонок, шлицов или штифтов. Кроме этого ступица обеспечивает параллельность осей зуба и вала и с этой целью выполняется достаточно длинной. Рекомендуемые диаметр dст и длина lст ступицы:

dст = (1,6–2) dв;

lст = (1–2) dв ≥ b + (0,6–0,7) dв, |

(5.8) |

где dв – диаметр вала, b – ширина зубчатого венца.

При закреплении колеса с помощью штифта длина ступицы должна быть больше ширины колеса на три диаметра штифта dш.

Объединяет зубчатый венец и ступицу центральный диск 3 толщиной S = (0,3–0,5)b. Если размер центрального диска больше 14 мм, то в диске выполняются отверстия для уменьшения массы.

Для зубчатых колес при (df – dв) < 20 мм центральный диск не выполняется – зубчатый венец непосредственно переходит в ступицу (рис. 5.10).

Узкие зубчатые колеса выполняют без ступицы (рис. 5.11) и укрепляют с помощью винтов к торцевой поверхности вала. Если (df – dв) < 2,5m, то колесо выполняется как вал-шестерня (рис. 5.12), т. е. совместно с валом.

11

Рис. 5.11 |

Рис. 5.12 |

Материалы для изготовления зубчатых колес применяются разно-

образные. Учитывая, что меньшее зубчатое колесо (шестерня или триб) делает обычно больше оборотов и его зубья тоньше у основания, рекомендуется применять разные материалы для обоих колес: обычно механические характеристики материала шестерни больше, чем у колеса.

Наиболее часто зубчатые колеса изготавливаются из конструкционных сталей марок 35, 40, 45, 50, легированных сталей 20Х, 50Г, 40Х, 45ХН. Применение таких сталей после соответствующей термообработки позволяет получать высокую твердость поверхностей зубьев при большой прочности и вязкости сердцевины. Обычно применяются три вида термической

ихимико-термической обработки: улучшение до твердости HRC ≤ 35; закалка ТВЧ до HRC ≤ 50, цементация до HRC > 50.

Кроме сталей для изготовления колес применяют бронзы (БрОФ10-1, БрАЖ9-4, БрAM9-2), латуни (ЛС59-1, ЛК80-Зл), сплавы алюминия (Д16Т, Д16М), пластмассы (текстолит ПТК, капрон, полиамид П-68). Бронзовые

ипластмассовые колеса обычно работают в паре со стальными.

Допускаемые напряжения. Методика определения допускаемых напряжений для оценки работоспособности зависит от применяемых материалов. Достаточно хорошо разработана методика определения допускаемых напряжений для зубчатых колес, выполняемых из стали. В этом случае допускаемые контактные напряжения вычисляются по зависимости

σ |

H |

ZR Zv KHLσ0H sH , |

(5.9) |

|

|

|

|

где ZR – коэффициент, учитывающий шероховатость поверхности |

зуба; |

||

Zv – коэффициент влияния окружной скорости; KHL – коэффициент долговеч-

12

ности передачи; 0Н – длительный предел контактной выносливости стали при пульсирующем цикле (значение определяют в зависимости от твердости поверхности); sH – коэффициент запаса для контактной прочности: при

HRC ≤ 35 sH = 1,1, при HRC > 35 sH = 1,2.

Допускаемые напряжения изгиба для зубчатых передач с учетом условий эксплуатации можно вычислить по формуле

σ |

|

|

σ0 F |

Y Y K |

|

K |

|

, |

(5.10) |

F |

sF |

|

|

||||||

|

|

R S |

FL |

|

FC |

|

|

||

|

|

|

|

|

|

|

|||

где 0F – длительный предел выносливости |

стали на изгиб, зависящий |

||||||||

от твердости поверхности материала: при HRC < 35 0F = 18 МПа, при |

|||||||||

35 HRC < 50 0F = 550 МПа, при HRC > 50 |

0F = 850 МПа; sF – коэффи- |

||||||||

циент запаса для изгибной прочности, условно принимаемый равным 1,75 при вероятности неразрушения до 99 % и равным 2 при более высокой вероятности неразрушения; YR – коэффициент, учитывающий шероховатость поверхности зуба у основания; YS – коэффициент, учитывающий чувствительность материала к концентрации напряжений; KFL – коэффициент долговечности передачи; KFC – коэффициент, учитывающий реальный режим нагружения колеса; при одностороннем приложении нагрузки на зуб KFC = 1, при двухстороннем нагружении KFC = 0,65; 0,75; 0,9 соответственно для улучшенных, закаленных ТВЧ и цементированных сталей.

Значения коэффициентов ZR и YR |

в зависимости от качества отделки |

||||||||

поверхности, т. е. от высоты микронеровностей Ra, приведены в табл. 5.1. |

|||||||||

|

|

|

|

|

|

|

|

Таблица 5.1 |

|

|

Значения коэффициентов ZR и YR |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Коэффициенты |

|

|

|

|

|

Шероховатость Ra, мкм |

|||

|

|

|

|

|

|

|

|

|

|

|

0,63–1,25 |

|

|

1,25–2,5 |

|

2,5–3,5 |

|||

Z R |

|

1 |

|

|

|

0,95 |

|

0,9 |

|

YR |

|

1,2 |

|

|

|

2,0 |

|

1,0 |

|

|

|

|

|

|

|

|

|

Таблица 5.2 |

|

|

Значения коэффициентов KHE и KFE |

|

|

|

|||||

|

|

|

|

|

|

|

|

||

Режим нагружения |

|

KHE |

|

|

|

KFE |

|||

(условное обозначение) |

|

|

Улучшение |

Закалка, цементация |

|||||

|

|

|

|

||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

Постоянный (0) |

|

1,00 |

|

|

1,00 |

1,00 |

|

||

Тяжелый (1) |

|

0,5 |

|

|

0,30 |

0,20 |

|

||

Средний равновероятный (2) |

|

0,25 |

|

|

0,14 |

0,10 |

|

||

Средний нормальный (3) |

|

0,18 |

|

|

0,06 |

0,04 |

|

||

Легкий (4) |

|

0,125 |

|

|

0,038 |

0,016 |

|

||

Особо легкий (5) |

|

0,063 |

|

|

0,013 |

0,604 |

|

||

13

Коэффициент влияния окружной скорости Zv |

определяется в зависи- |

||

мости от окружной скорости зубьев и твердости поверхности: |

|||

при HRC 35 |

|

||

Zv = 0,85v0,1; |

(5.11) |

||

при НRС > 35 |

|

||

Zv = 0,925v0,05. |

(5.12) |

||

Значения коэффициента YS находят из выражения |

|||

|

|

|

|

YS = 1,18 – 0,1 m + 0,006m. |

(5.13) |

||

Величины коэффициентов долговечности для зубчатых передач определяют по следующим формулам:

|

|

|

|

|

|

|

|

4 106 |

|

|

|

|

KHL 6 |

|

N |

HG |

; |

KFL |

|

|

|

, |

(5.14) |

||

|

|

|

|

|

|

|

mF |

|

|

|

|

|

|

60Lhnnз KHE |

|

|

|

|

60Lhnnз KFE |

|

|||||

где NHG – базовое число |

циклов, |

NHG 340 HRC 3,15 |

8 106; |

Lh – время |

||||||||

работы передачи, ч; n – частота вращения вала, об/мин; nз – число зацеплений одной стороной зуба; KНЕ, KFЕ – коэффициенты, учитывающие приведение переменного режима нагружения к эквивалентному постоянному и изгибной прочности; mF = 6 при HRC < 50 и mF = 9 при HRC 50;.

Величины KНЕ и KFЕ находят по табл. 5.2 в зависимости от режима нагружения.

Контрольные вопросы

1.Что называют зубчатой передачей?

2.Какие элементы составляют зубчатую передачу?

3.Для чего применяют зубчатую передачу?

4.Как зависит несущая способность зубчатых передач от точности их изготовления?

5.Какими достоинствами и недостатками обладают зубчатые передачи?

6.Какие различают передачи по виду зацепления зубьев?

7.Какие бывают передачи по взаимному расположению осей?

8.Какие существуют передачи по расположению зубьев относительно образующей обода колеса?

9.Какой параметр используют для определения потери мощности на выходе передачи?

10.По каким параметрам определяют форму и размеры зубчатого

колеса?

11.Какие конструктивные элементы составляют зубчатое колесо?

12.Какие материалы применяют для изготовления зубчатых колес?

13.Какова методика определения допускаемых напряжений для зубчатых колес, выполняемых из стали?

14