Kontrolnye_semestrovye_zadanija_po_discipline

.pdfКонтрольные семестровые задания по дисциплине, методические указания по выполнению

Методические указания по выполнению расчётно– графического задания.

Расчётно– графическое задание представляет собой разработку технологии изготовления типовой детали и проектирование штампа для листовой штамповки одного из переходов операции изготовления детали. Чертеж детали выдается преподавателем. Расчётно– графическое задание должно содержать до 2 листов графической части (формат А1) и пояснительную записку, содержащую все необходимые расчеты.

При выполнении расчётно– графического задания необходимо:

1.определить размеры листовой заготовки;

2.разработать технологию изготовления детали по переходам и оформить карту эскизов;

3.определить технологические моменты и усилия для всех предложенных переходов;

4.выбрать кузнечно-прессовое оборудование

5.определить центр давления штампа для разделительных операций;

6.рассчитать углы пружинения для операций гибки;

7.выбрать материалы для изготовления деталей штампа;

8.провести расчет необходимых конструктивных элементов штампа одного из выбранных переходов;

9.разработать сборочный чертеж штампа.

Пояснительная записка выполняется на листах формата А4. Материал размещают в следующей последовательности: титульный лист, содержание, задание на выполнение расчётно– графического задания, введение, расчетная часть, описание конструкции и работы штампа, обоснование выбора оборудования и его основные технические характеристики, выводы, список использованной литературы.

В расчетной части приводятся выполненные расчеты. Каждое действие расчета должно сопровождаться предварительной надписью, указывающей определяемый параметр. Формулы выписываются отдельно, за ними дается пояснение каждой входящей величины с указанием ее размерности, после чего дается подстановка численных величин. Все расчеты выполняются в международной системе единиц СИ.

Выполнение расчётно– графическое задания должно сопровождаться поясняющими схемами, рисунками, таблицами. Рисунки и схемы приводятся в тексте после ссылки на них. Все рисунки должны иметь подрисуночные подписи.

Выводы должны соответствовать выполненным разделам расчётно– графическое задания. Список использованной литературы составляется по общепринятым нормам. Графическая часть выполняется с соблюдением требований ЕСКД на листах стандартного формата. Объем графической части не должен превышать 2 листов формата А1.

Карта эскизов выполняется, как правило, в масштабе 1:1. Карта эскизов содержит эскизы развертки, полуфабрикатов и детали всех переходов листовой штамповки с указанием номера операции, необходимого технологического усилия, модели выбранного оборудования, номинального усилия оборудования, размеров полуфабрикатов, оформляемых на данном переходе. Сборочный чертеж штампа выполняется в масштабе

1:1.

1. Определение размеров листовой заготовки

1.1. Определение размеров заготовки при гибке

Определение длины заготовки (развертки детали), подлежащей гибке, основано на равенстве длины развертки согнутой детали длине ее нейтральной линии.

На прямых участках длина нейтральной линии равна длине самих участков. На этих участках нейтральная линия расположена на расстоянии 0,5 s от поверхности заготовки. На криволинейных участках происходит уменьшение первоначальной толщины материала и смещение нейтрального слоя в сторону сжатых волокон (к центру закругления).

Радиус ρН нейтральной линии

rН = [r × (r + s)]0,5, при r / s > 0,5, rН = 0,3 ×s + 1,12 × r, при r / s < 0,5,

где: |

r – |

внутренний радиус гиба; |

|

s – |

толщина заготовки. |

Для криволинейного участка |

||

LУГ = p × rН × ar /180, |

||

где: |

aг |

– угол закругления между двумя радиусами, проведенными в точки начала и |

конца закругления перпендикулярно к прямым участкам детали. |

||

Длину развертки Lr определяют как сумму длин прямых L III и закругленных LУГ по условной нейтральной линии участков

N M

Lr = ∑LIII + ∑LУГ ,

I I

где: N – количество прямолинейных участков; M – количество криволинейных участков.

1.2. Определение размеров заготовки при вытяжке

Определение размеров заготовок при вытяжке основывается на равенстве объемов массы заготовки и готовой детали. Для вытяжки без утонения стенки расчет размеров выполняется по равенству площадей нейтральных поверхностей заготовки и детали. Для деталей, имеющих форму тел вращения, заготовки имеют форму круга, диаметр D которого определяется уравнением

D = 1,13 × |

|

|

|

|

∑ f , |

||

где f – |

площадь отдельного элемента поверхности детали, мм2. |

||

Для деталей, не являющихся телами вращения, форма заготовки выбирается подобной форме дна детали, а площадь заготовки – равной площади поверхности детали с учетом отходов на обрезку.

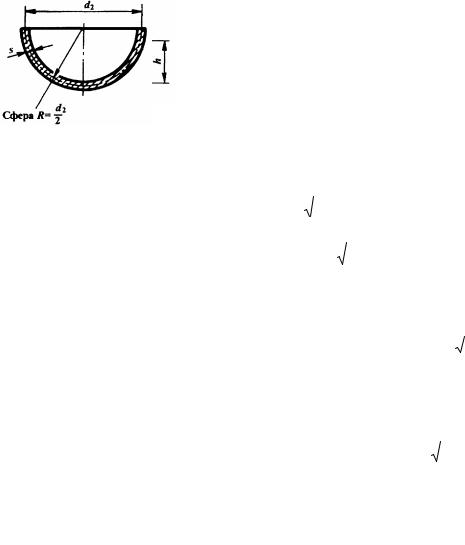

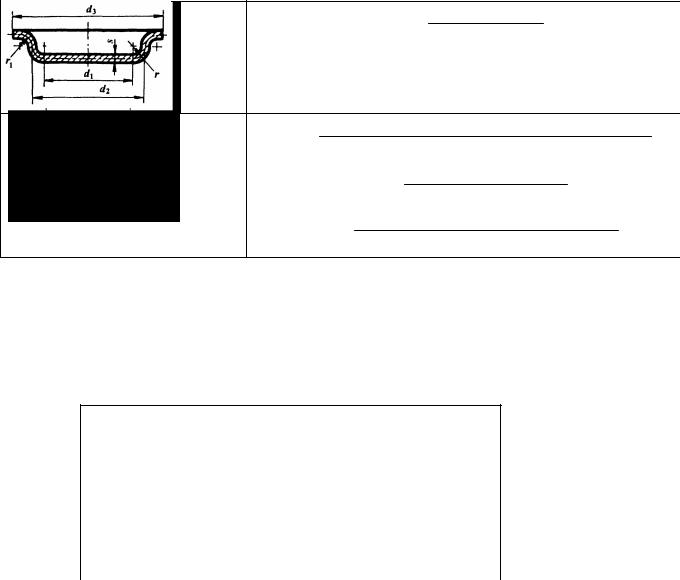

Общие зависимости для определения диаметра заготовки при вытяжке приведены в таблице 1.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|||

|

Деталь и ее параметры |

|

|

|

|

Диаметр заготовки, мм |

||||||||||||

|

|

|

|

|

|

|

|

|

|

r1¹r |

||||||||

|

|

|

|

|

D0 = |

|

d12 + 2pr d1 + 8 r2 + 4 d 2 h + 2p r1 d 2 + 4,56 r12 + d 42 - d 32 |

; |

||||||||||

|

|

|

|

|

|

|

|

|

|

r1=r |

|

|||||||

|

|

|

|

|

|

D0 = d12 + 4 d 2 h + 2pr(d1 + d 2) + 4p r2 + d 42 - d 32 ; |

||||||||||||

|

|

|

|

|

|

|

h = |

D02 - d12 - 2pr d1 - 2pr d 2 - 4p r2 - d 42 + d 32 |

|

|||||||||

|

|

|

|

|

|

|

|

|

4 d 2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

D0= 8Rh |

|||||||||

|

|

|

|

|

|

|

|

|

h= |

D02 |

|

|||||||

|

|

|

|

|

|

|

|

|

8R |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

D0= 2 d 22 =1,41d2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D0=

d 22 + 4(d1 h1 + d 2 h2

d 22 + 4(d1 h1 + d 2 h2

r1¹r

D0=

d12 + 2pr d1 + 8 r2 + 2p r1 d 2 + 4,56 r12 + d32 − (d 2 + 2 r1)2 r1<0,5s

d12 + 2pr d1 + 8 r2 + 2p r1 d 2 + 4,56 r12 + d32 − (d 2 + 2 r1)2 r1<0,5s

D0=

d12 + 2pr d1 + 8 r2 + d 32 − d 22

d12 + 2pr d1 + 8 r2 + d 32 − d 22

r1=r

D0=

d12 + 2pr(d1 + d 2) + 4p r2 + d32 − (d 2 + 2 r1)2

d12 + 2pr(d1 + d 2) + 4p r2 + d32 − (d 2 + 2 r1)2

1.3. Раскрой материала

Для листовой штамповки выбор исходной заготовки осуществляется путем анализа возможных вариантов раскроя материала и определения оптимального.

В качестве исходных заготовок могут быть: лист, лента, рулон, полоса, штучная заготовка. При выполнении контрольной работы в качестве исходной заготовки рекомендуется выбирать лист с последующей резкой на ножницах на полосы. Сортамент листового проката приведен в таблице 2.

Таблица 2

Размеры листа, мм

Ширина |

Длина |

1000 |

2000 |

1250 |

2500 |

600 |

2000 |

1000 |

1500 |

1100 |

2000 |

1400 |

1700 |

1400 |

2800 |

В качестве критерия оптимальности используется коэффициент КИ использования материала

КИ = МД / Н,

где : МД – масса готового изделия (детали), кг;

Н– норма расхода материала на одно изделие, кг,

Н= М / nД,

где: М – масса единицы листа, рулона и т. п., используемая для штамповки, кг; nД – число изделий, получаемых в результате раскроя.

Кроме коэффициента использования материала вычисляется коэффициент КР раскроя

КР = m × МД / МЗ,

где: m – число деталей, получаемых из одной исходной заготовки; МЗ – масса исходной заготовки.

Вместо значений массы в расчётах можно подставлять значения площади поверхности. При штамповке с отходами определяют величину перемычек в зависимости от габаритных размеров заготовки, вида ее материала и толщины, а также в зависимости от типа раскроя (прямого, наклонного, встречного, комбинированного и т.п.). При этом определяют возможность размещения заготовок на плоскости полосы, относительное расположение пуансонов, упоров и т.п. При штамповке без перемычек ширина полосы определяется размером штампуемой заготовки.

2. Определение технологических усилий, моментов и работы 2.1. Разделительные операции

Технологическое усилие РТ (H) разделительных операций в штампах с металлическими рабочими деталями, у которых соответствующие режущие грани пуансона и матрицы параллельны между собой, вычисляют по формуле

РТ = L × s × sср, |

|

|

||

где: L – |

периметр контура вырубки (пробивки, отрезки), мм; |

|

||

s – |

толщина штампуемого материала, мм; |

|

||

sср |

– сопротивление на срез, МПа. |

|

|

|

Сопротивление на срез для различных марок материалов приведены в таблице 4. |

||||

Таблица 4 |

|

|

|

|

Марка материала |

Сопротивление на срез, МПа |

Марка материала |

Сопротивление на срез, |

|

|

|

|

|

МПа |

08 КП |

|

250 |

Х18Н9Т |

470 |

10 КП |

|

270 |

12Х18Н9Т |

470 |

15 |

|

320 |

Л63 |

320 |

20 |

|

330 |

Л80 |

320 |

25 |

|

360 |

М3 |

240 |

35 |

|

460 |

БрКМц3–1 |

300 |

45 |

|

490 |

Амг2М |

133 |

65Г |

|

610 |

Д16АМ |

200 |

30ХГСА |

|

600 |

ВТ1–0 |

305 |

23Х2НВФА |

|

720 |

ВТ20 |

800 |

Для повышения качества вырубки применяют прижимные устройства. Усилие РПРЖ (Н), которое должен обеспечить прижим

РПРЖ = L × s × qПРЖ,

где qПРЖ, удельное усилие прижима, H/ мм2.

Значения удельного усилия qПРЖ, прижима в зависимости от толщины штампуемого материала приведены в таблице 5.

Таблица 5

|

s, мм |

|

до 1 |

|

от 1 до 2 |

|

от 2 до 3 |

|

|

qПРЖ,, Н/мм2 |

|

6 – 10 |

|

10 – 15 |

|

15 – 20 |

|

При оснащении |

штампа выталкивающим |

устройством, усилие |

РПД выталкивания |

|||||

(противодавления) должно составлять РПД = 0,1 ×Рr,

Усилие проталкивания РПД детали (отхода) сквозь матрицу определяется по формуле РПД

= КПР ×× РТ.

Усилие снятия детали (отхода) РСН с пуансона определяется как РСН = КСН ×Р, где КПР и КСН – коэффициенты, определяемые по таблице 6.

Таблица 6

Штампуемый материал |

КПР |

|

КСН |

Сталь |

0,03 |

– 0,05 |

0,02 – 0,06 |

Латунь |

0,02 |

– 0,04 |

0,02 – 0,05 |

Медь |

0,015 |

– 0,03 |

0,03 – 0,07 |

Алюминий и его сплавы |

0,025 |

– 0,05 |

0,03 – 0,06 |

Магниевые сплавы |

0,02 |

– 0,05 |

0,02 – 0,06 |

Суммарное усилие РОБЩ штамповки РОБЩ = РТ + РПРЖ + РПД + РПР + РСН.

Если эти усилия действуют одновременно, то необходимое усилие пресса вычисляют по

формуле РПРЕССА = 1,25 × РОБЩ

При выборе пресса для выполнения технологической операции необходимо проверить запас энергии, которой он должен располагать. Для этого вычисляется работа АД (Дж) деформирования, необходимая для выполнения операции АД = РСР × hр,

где: РСР – усредненное усилие штамповки, кН; hр – рабочий ход пуансона, мм.

Усредненное усилие РСР для вырубки составляет (в процентах от технологического усилия РТ):

·для мягкой стали, алюминия, меди при толщине материала 1–2 мм 60–70 %;

·для стали средней твердости 60 – 65 %;

·для твердой стали 35 – 50 %.

При увеличении толщины материала значение РСР снижается на 5 – 10 %, при

дальнейшем возрастании толщины (свыше 4 мм) еще на 5 – 10 % соответственно от указанных значений.

Рабочий ход hр пуансона при выполнении разделительных операций в штампах с параллельными режущими кромками пуансона и матрицы равен толщине материала s. Кроме найденных параметров на выбор пресса влияют: требуемый рабочий ход ползуна пресса, габаритные размеры штампа.

2.2. Операции гибки Изгибающий момент М при гибке заготовки с учетом влияния упрочнения определяется по формуле

|

|

R2 + r2 |

|

|

|

|

|

|

R2 - r |

2 |

|

|

2 |

|

|

R |

|

|

|||||||

М = b × b [sТО × s /2 + П × |

|

× |

ln |

|

|

- |

|

|

|

], |

||

4 |

r |

8 |

|

|||||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где: |

b – |

коэффициент Лодэ, учитывающий влияние среднего главного напряжения, для |

|||||

|

плоской деформации b = 1,15; |

|

|

|

|

||

|

sТО – |

экстраполированный предел текучести; |

|

|

|||

|

П – |

средний модуль упрочнения; |

|

|

|

|

|

|

R и r – соответственно наружный и внутренний радиусы гиба; |

|

|

||||

|

b – |

длина гиба. |

|

|

|

|

|

Экстраполированный предел текучести σ |

|

определяется как sТО = sВ × |

1 - 2 ×y В |

, |

|||

|

|

||||||

|

|

|

|

ТО |

|

(1 -y В)2 |

|

где: |

sВ |

– |

предел прочности штампуемого материала, МПа; |

|

|

||

|

yВ |

– |

относительное уменьшение площади поперечного сечения материала при |

||||

|

растяжении образца в момент начала образования шейки, |

|

|

||||

yВ = eВ/(1+eВ), |

|

|

|

|

|||

где |

eВ – |

относительное удлинение материала при растяжении образца в момент начала |

|||||

образования шейки, определяемое как |

|

|

|

|

|||

eВ = 0,8 × d10, |

|

|

|

|

|||

где |

d10 – |

относительное удлинение при разрыве образца. |

|

|

|||

Средний модуль упрочнения П определяется по формуле

П = sВ /(1– yВ)2.

Значения предела прочности sВ и относительного удлинения d10 приведены в таблице 7. Таблица 7

Марка материала |

sВ, МПа |

d10, % |

Марка материала |

sВ, МПа |

d10, % |

08 КП |

380 |

30 |

Х18Н9Т |

520 |

40 |

10 КП |

420 |

28 |

12Х18Н9Т |

550 |

35 |

15 |

450 |

26 |

Л63 |

400 |

38 |

20 |

450 |

26 |

Л80 |

370 |

40 |

25 |

500 |

24 |

М3 |

294 |

3 |

35 |

650 |

18 |

БрКМц3–1 |

360 |

28 |

45 |

600 |

15 |

Амг2М |

167 |

16 |

65Г |

850 |

12 |

Д16АМ |

235 |

10 |

30ХГСА |

750 |

16 |

ВТ1–0 |

380 |

20 |

23Х2НВФА |

800 |

15 |

ВТ20 |

950 |

8 |

По найденному значению момента М в зависимости от выбранной схемы штампа определяется технологическое усилие РГМАХ гибки

М = РГМАХ × lr,

где lr – переменное плечо, уменьшающееся при опускании пуансона в матрицу и определяемое из геометрических параметров рабочих элементов штампа.

При гибке на одноугловом штампе задача сводится к случаю балки, лежащей на двух опорах с расстоянием lr между ними и нагруженной посередине усилием РГМАХ. В этом случае наибольшее усилие возникает в конце хода при минимальном плече равном

lГМIN = 2 × rП × sin(ar /2),

где: ar – угол гиба;

rП – радиус пуансона.

При гибке полосы на двухугловом штампе заготовка рассматривается как балка, загибаемая вокруг рабочих кромок пуансона в двух заделанных точках. В этом случае минимальное плечо определяется также из геометрических параметров штампа с учетом перемещения крайней точки контакта материала с закруглением пуансона

lГМIBN = s + c × s + rП × (1 – sin ar) + rM × (1 – sin ar)

где: rM – радиус матрицы;

c – коэффициент, учитывающий зазор между матрицей и пуансоном.

Для ориентировочных расчетов можно принять: для стали c = 0,05…0,15; для цветных металлов c = 0…0,1.

Кроме усилия гибки необходимо преодолевать силу трения РТР между скользящими поверхностями детали и рабочими элементами штампа

РТР = 0,3 × PГМАХ.

При использовании выталкивателя усилие РВЫТ выталкивания составляет

РВЫТ = (0,25-0,3) × PГМАХ.

При использовании прижима необходимое усилие РПР прижима определяется как РПР =

0,25 × PГМАХ.

Максимальное технологическое усилие PТМАХ

PТМАХ = PГМАХ + РТР + РВЫТ + РПР.

По этому усилию выбирается необходимое усилие пресса

РПРЕССА = 1,3 × PТМАХ.

Работа Аr (Дж), затрачиваемая при гибке, определяется по формуле

Аr = PГМАХ × h/2000,

где h – величина полного перемещения пуансона в матрицу, мм,

h = lO + rП + rM,

где: lO – глубина матрицы, мм;

rП и rM, соответственно радиусы пуансона и матрицы.

Кроме найденных параметров на выбор пресса влияют: требуемый рабочий ход ползуна пресса, габаритные размеры штампа, размещение прижимных и выталкивающих устройств.

При пластическом деформировании всегда присутствует упругая деформация. Это приводит к тому, что форма детали отличается от формы штампа. Подобное явление называется пружинением. Для получения заданного угла и радиуса после гибки на штампе угол и радиус необходимо уменьшить на величину пружинения.

Угол пружинения при гибке определяется по формуле

1,5 ´s |

ТО + П ´ s /(2 ´ r + s) |

r |

|

|

|

|

|||

Da = |

|

|

|

´ |

|

+ 0,5 |

´a |

Г |

, |

|

E |

|

|||||||

|

|

s |

|

|

|

|

|||

где E – |

модуль упругости материала заготовки. |

|

Конечная кривизна детали |

||

rОСТ = |

ρН |

|

|

, |

|

1 - М ´ rН /(Е ´ I ) |

||

где I – момент инерции площади поперечного сечения заготовки относительно нейтрального слоя. Например, для полосы прямоугольного сечения I = b × s3/12.

Значения модуля упругости некоторых материалов приведены в таблице 8. Таблица 8

Материал |

Модуль упругости, МПа |

|

|

Сталь |

2,1 . 105 |

Медь прокатная |

1,5 . 105 |

Бронза фосфористая катаная |

1,15 . 105 |

Латунь холоднотянутая |

1,0 . 105 |

Дюралюминий катаный |

0,71 . 105 |

Алюминиевые сплавы |

0,7 . 105 |

Магниевые сплавы |

0,42 . 105 |

2.3. Операции вытяжки

Процесс вытяжки сопровождается упрочнением материала заготовки и потерей пластических свойств, поэтому возможности операций вытяжки ограничены допустимой степенью деформации, которая определяется коэффициентом вытяжки.

Коэффициент m вытяжки для цилиндрических деталей определяется отношением диаметра dN детали после вытяжки к диаметру dN-1 заготовки

m = dN / dN-1,

где N – номер операции вытяжки, для первой вытяжки (первый переход)

m1 = d1 / D,

где D – диаметр плоской заготовки.

Коэффициент m вытяжки зависит от механических свойств материала заготовки, толщины листа, размеров и формы детали, способа вытяжки, конструкции рабочих элементов штампа и т.п. Допускаемые минимальные значения коэффициента m вытяжки в зависимости от отношения толщины s вытягиваемого изделия к его диаметру D и номера перехода i =1...6 для стальных заготовок приведены в таблице 9.

|

|

|

|

|

|

|

|

|

|

|

Таблица 9 |

Номер |

(s / D) ×100 |

|

|

|

|

|

|

|

|

|

|

перехода |

|

|

|

|

|

|

|

|

|

|

|

|

0 , 1 … 0 , 3 |

0 , 3 … 0 , 6 |

0 , |

6 … 1 , 0 |

1 , 0 |

. 1 , 5 |

1 , 5 … |

2 , 0 |

> |

2 |

, 0 |

1 |

0,6…0,58 |

0,58…0,56 |

0,56…0,54 |

0,54.0,52 |

0,52…0,50 |

|

|

0,5…0,48 |

|||

2 |

0,82…0,81 |

0,81…0,80 |

0,80…0,79 |

0,79.0,78 |

0,78…0,77 |

|

|

0,77…0,76 |

|||

3 |

0,83…0,82 |

0,82…0,81 |

0,81…0,80 |

0,80.0,79 |

0,79…0,78 |

|

|

0,78…0,77 |

|||

4 |

0,85…0,84 |

0,84…0,83 |

0,83…0,82 |

0,82.0,81 |

0,81…0,80 |

|

|

0,80…0,79 |

|||

5 – 6 |

0,87…0,86 |

0,86…0,85 |

0,85…0,84 |

0,84.0,83 |

0,83… |

0,82 |

|

0,82…0,81 |

|||

Калибров |

0,98…0,97 |

0,97…0,96 |

0,96…0,95 |

0,95.0,94 |

0,94…0,93 |

0 |

|

,93…0,92 |

|||

ка |

|

|

|

|

|

|

|

|

|

|

|

Минимальные значения коэффициента вытяжки соответствуют радиусу рабочей кромки матрицы rM = (8…15) × s, большие rM = (4…8) × s.

Предварительный расчет количества операций вытяжки сводится к нахождению операционных размеров. Операционные размеры определяются по формуле

dN = mN × dN-1.

Вытяжка может производиться как с прижимом, так и без него. Условия применения прижима приведены в таблице 10.

|

|

|

|

Таблица 10 |

Операция |

С прижимом |

С прижимом или |

без |

Без прижима |

вытяжки |

|

прижима |

|

|

Первая |

D – d 1 > 22 × s |

D – d 1 = 22 × s |

|

D – d 1 < 22 × s |

Последующие |

(100 × s)/dN-1<1,25 |

(100 × s)/dN-1 = 1,25..1,5 |

|

(100 × s)/dN-1>1,5 |

Усилие PВЫТ вытяжки для первого перехода

PВЫТ = p × d1 × s × sРМАХ, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

sРМАХ |

– |

максимальные растягивающие |

напряжения, действующие в материале |

|||||||||||||

заготовки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 - m2×ΨB |

|

1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

1−ΨB |

|

2 ´ m ´ Q |

|

|

|

s |

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||||||

sРМАХ = s В |

|

|

|

1 |

|

|

|

|

+ |

|

|

+ |

|

|

´ (1 + a ´ m), |

||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||||

´ |

|

2 ´ Y ´ m |

2×ΨB |

p ´ D ´ s ´s |

|

|

´ r + s |

||||||||||

|

|

|

|

|

|

|

B |

2 |

|

||||||||

|

|

|

|

B |

1 |

|

|

|

|

M |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где: |

Q – |

усилие прижима; |

|

|

|

|

|

|

|

|

|

|

|

||||

m – коэффициент трения; |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

a – |

угол конусности матрицы (угол между образующей и осью симметрии), при вытяжке |

||||||||||||||||

цилиндрического стакана a = p/2. |

|

|

|

|

|

|

|

|

|||||||||

Усилие Q прижима фланца определяется по формуле |

|

|

|

||||||||||||||

Q = qПРЖ × FПРЖ, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где: |

qПРЖ (Н/мм2) – |

удельное усилие прижима, определяемое по таблице 11; |

|||||||||||||||

|

FПРЖ (мм2) – |

площадь части заготовки, зажатой между матрицей и прижимным |

|||||||||||||||

кольцом.

Коэффициент трения m = 0,25…0,3 зависит от типа выбранной технологической смазки. В качестве смазывающих веществ используются минеральные и растительные масла, а также другие жидкости с наполнителями в виде порошка графита, мела, талька. Технологические смазки, рекомендуемые при скоростях деформирования до 0,3 м/с для листовой штамповки приведены в таблице 12.

Таблица 11

Штампуемый материал |

|

|

qПРЖ, Н/мм2 |

|

|||

Мягкая сталь: |

|

|

|

|

|

|

|

s £ 0,5 мм |

|

|

2,5 |

– |

3,0 |

|

|

s ³ 0,5 мм |

|

|

2,0 |

– |

2,5 |

|

|

Коррозионно– стойкие, высоколегированные и высокомарганцовистые стали |

3,0 – |

4,5 |

|

||||

Медь |

|

|

1,0 |

– |

1,5 |

|

|

Латунь |

|

|

1,5 |

– |

2,0 |

|

|

Алюминий и его сплавы |

|

|

0,8 |

– |

1,8 |

|

|

Бронза |

|

|

2,0 |

– 2, 5 |

|

||

|

|

|

|

Таблица 12 |

|||

|

Штампуемый материал |

|

Технологическая смазка |

|

|

|

|

|

Коррозионно– стойкие |

легированные |

Воздушно– сухое хозяйственное мыло Технический |

||||

|

углеродистые стали |

|

парафин |

|

|

|

|

|

|

|

Церезин (горный воск) |

|

|

|

|

|

|

|

Коллоидный графит (80 %) в масле |

|

|

||

|

Низкоуглеродистые стали |

|

Коллоидный графит (40 %) в масле |

|

|

||

|

Алюминиевые сплавы, мягкая медь, |

Технический вазелин |

|

|

|

||

|

латуни |

|

Хозяйственное мыло (50 %) + вода |

|

|

||

Усилие PВЫТ вытяжки не должно превышать максимального усилия [РВТ], которое определяется из условия прочности стенок вытягиваемой детали

[РВТ] = p × d1 × s × sP,

где sP = (1,1 – 1,2) × sВ.

Работа АВЫТ деформации

АВЫТ = (0,6 - 0,8) × PВЫТ ×НВ,

где НВ – глубина вытяжки, или рабочий ход пуансона, на протяжении которого действует

PВЫТ.

НВ = НЦ + rП + s,

где НЦ – высота цилиндрической части вытягиваемого стакана.

3. ОПРЕДЕЛЕНИЕ ЦЕНТРА ДАВЛЕНИЯ ШТАМПА В штампах для вырубки, содержащих несколько пуансонов или несимметричный контур,

определение центра давления штампа является обязательным. В штампах для гибки, вытяжки и других формоизменяющих операций центр давления обычно не определяют, так как конструкции таких штампов содержат как правило один пуансон, ось которого является линией действия равнодействующих всех сил.

Определению координат центра давления штампа предшествует определение координат центра давления отдельных штампуемых элементов.

Центром давления каждого из штампуемых элементов является точка приложения равнодействующих сил, возникающих при его вырубке, т.е. центр давления штампуемого элемента есть центр тяжести линии контура штамповки.

Если линия контура однородна и известно ее уравнение или если линия контура может быть расчленена на части, центр тяжести каждой из которых можно легко найти, то координаты центра тяжести XЦ и YЦ всей замкнутой линии контура штамповки определяются по формулам

XЦ = L-1 × |

∫ xdl , |

|

l |

YЦ = L-1 × |

∫ ydl , |

|

l |

где: L – |

длина всей линии; |

L = ∫ dL ,

L

x, y – текущие координаты линии; l – текущее значение ее длины.

При расчленении линии контура на части, находится центр тяжести каждой из них, а затем определяют центр давления всех сил, приложенных в каждом из найденных центров тяжести частей линии контура.

Можно использовать комбинированный метод, т.е. расчленять линию контура на части, уравнение одной или нескольких из которых известно, а центр тяжести второй или других частей контура легко можно будет найти при наличии явно выраженных осей симметрии. Центр давления штампа является точкой, через которую должна проходить ось хвостовика штампа, а следовательно, и ось ползуна пресса, на который устанавливается штамп. При размещении штампа на прессе указанное условие не всегда удается выполнить, однако необходимым является следующее ограничение: центр давления штампа не должен выходить за пределы окружности радиусом, равным 0,3 меньшего размера нижней поверхности ползуна открытого кривошипного пресса. Для закрытых прессов это ограничение определяется допускаемым усилием на ползун, приложенным со смещением от оси пресса.

4. ВЫБОР МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ШТАМПОВ Рекомендации по выбору материалов для изготовления рабочих элементов штампов приведены в таблице 13.

|

|

|

|

|

|

|

Таблица 13 |

|

Штампуемые |

|

Рабочие |

элементы |

Марки |

|

HRCэ после термообработк |

||

материалы |

|

штампа |

|

материалов для |

|

|

|

|

|

|

|

|

изготовления |

|

|

|

|

|

|

|

|

рабочих |

|

|

|

|

|

|

|

|

элементов |

|

|

|

|

|

|

|

|

|

|

матриц |

|

пуансонов |

Штампы для разделительных операций |

|

|

|

|

|

|

||

Низкоуглеродистые |

Пуансоны, |

матрицы, |

У8А, |

У10А, |

57–61 |

|

55–59 |

|

стали, |

цветные |

пуансон– матрицы и их |

7Х3, 9ХС |

|

|

|

|

|

металлы до 3 мм |

секции простой формы |

|

|

|

|

|

||

То же, св. 3 мм |

|

То же |

Х12М, Х12Ф1, |

57–61 |

55–59 |

|||

|

|

|

|

9ХВГ, 5ХВ2с |

|

|

||

То же, св. 3 до 8 мм |

Пуансоны, матрицы, |

Х12М, Х12Ф1, |

57–61 |

55–59 |

||||

|

|

|

пуансон– матрицы и их |

9ХВГ, |

|

|

|

|

|

|

|

секции сложной формы |

Х12Ф4М, |

|

|

|

|

|

|

|

|

5ХВ2С |

|

|

|

|

Труднодеформируемы |

Пуансоны, матрицы |

Х12Ф1, |

|

57–61 |

55–61 |

|||

е стали |

|

|

|

6Х6В3МФС |

|

|

|

|

Штампы для формообразующих операций |

|

|

|

|

|

|||

Низкоуглеродистые |

Пуансоны, матрицы |

У8А, |

Х12М, |

55–59 |

53–57 |

|||

стали, |

|

цветные |

|

8ХФ, |

ВК8– |

|

|

|

металлы |

|

|

|

ВК30 |

|

|

|

|

Конструкционная |

То же, любой формы и |

Х12М, Х12ВМ, |

55–59 |

53–57 |

||||

сталь |

45 |

и |

размеров |

Х12Ф1, ВК11– |

|

|

||

аналогичные до 8 мм |

|

ВК30 |

|

|

|

|

||

Коррозионно-стойкая |

То же, любой формы и |

Модифицирова |

– |

– |

||||

сталь до 6 мм |

|

размеров |

нный чугун |

|

|

|

||

Титановые сплавы |

То же, любой формы и |

Чугун МН, |

СЧ |

– |

– |

|||

|

|

|

размеров |

35, |

СЧ |

32, |

|

|

|

|

|

|

БрАЖН10–4–4 |

|

|

||

Для изготовления деталей технологического, конструктивного, кинематического и вспомогательного назначений используются в основном углеродистые обыкновенного качества (Ст. 3, Ст. 4), углеродистые конструкционные (Сталь 45, Сталь 40Л), а так же легированные конструкционные стали (40Х, 45Х). В отдельных случаях применяется шарикоподшипниковая сталь марок ШХ15, ШХ4, ШХ15СГ, ШХ20СГ.

5. РАСЧЕТ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ШТАМПОВ Размеры в плане нижней и верхней плит определяются из конструктивных соображений

по размерам пакета. Габаритные размеры нижней плиты должны обеспечивать возможность крепления нижней части штампа: плита должна выступать за пределы пакета на размер, достаточный для установки крепежных болтов. Если штамп крепится с помощью хвостовика, то верхняя плита по своей конфигурации и размерам может соответствовать верхней части пакета. Если же штамп крепится без хвостовика, то верхняя плита должна выступать за пределы пакета, но при этом размеры в плане верхней плиты не должны превышать соответствующих размеров нижней плиты.

Требуемый момент сопротивления WПЛ сечения нижней плиты определяется из выражения

WПЛ = 0,25 × (P × DПЛ) / [σИ],

где: P – полное расчетное усилие, действующее на нижнюю плиту; [σИ] – допускаемое напряжение на изгиб материала нижней плиты. DПЛ – диаметр отверстия в подштамповой плите.

По найденному значению момента сопротивления определяют требуемую толщину плиты

НПЛ = 2,5 × |

W ПЛ |

, |

|

A - d ОТВ |

|||

|

|

||

где: А – длина нижней плиты, |

|||

dОТВ – |

диаметр отверстия в плите, |

||

Расчет ведется по нескольким наиболее опасным сечениям плиты и принимается наибольшее значение.

Толщина НВП верхней плиты принимается в пределах

НВП = (0,6 – 0,8) × НПЛ.

Размеры направляющих узлов выбираются на основании габаритных размеров нижней плиты и действующих на нее усилий Р. При этом расположение направляющих узлов