- •Обосновать выбор электродвигателя. Тип и марка электродвигателя, его особенность (закрытый, открытый, обдуваемый и т.Д.).

- •2.Укажите муфты на Вашем чертеже. Приведите обоснование выбора этих муфт.

- •17.Что характеризуют и физический смысл параметров нв и hrc?

- •18.В чем заключается цель, назначение и особенности проектного и проверочного расчетов?

- •33.Перечислите этапы проверочного расчета шпонок и стяжных болтов. Проверочный расчёт шпонок

-

Обосновать выбор электродвигателя. Тип и марка электродвигателя, его особенность (закрытый, открытый, обдуваемый и т.Д.).

Марка:4АМ132S4У3: 4- порядковый номер; А- вид двигателя(асинхронный);М-модернизированный;123(2-х или 3-хзначное число- высота оси вращения ротора; L,S,M-установочный размер по длине станицы;2,4,6,8- число полюсов; УЗ- климатическое исполнение и категория размещения по ГОСТ15150-69;

Выбор

электродвигателя: основными характеристиками

являются номинальная мощность

и номинальное число оборотов вращения

ротора

и номинальное число оборотов вращения

ротора

. Ориентировочные значения КПД передач

и элементов привода[1, c

13].( при открытой -; при закрытой 0.93…0.95).В

общем машиностроении применяют

асинхронные электродвигатели трехфазного

тока с короткозамкнутым ротором, которые

непосредственно включаются в цепь.

ДВИГАТЕЛЬ

АСИНХРОННЫЙ ЗАКРЫТЫЙ ОБДУВАЕМЫЙ

. Ориентировочные значения КПД передач

и элементов привода[1, c

13].( при открытой -; при закрытой 0.93…0.95).В

общем машиностроении применяют

асинхронные электродвигатели трехфазного

тока с короткозамкнутым ротором, которые

непосредственно включаются в цепь.

ДВИГАТЕЛЬ

АСИНХРОННЫЙ ЗАКРЫТЫЙ ОБДУВАЕМЫЙ

Асинхронные электродвигатели ДАЗО4 используются в качестве привода механизмов, не нуждающихся в регулировании частоты вращения (насосы, дымососы, тягодутьевые машины, вентиляторы, др.). Типы - асинхронные электродвигатели изготовляются с короткозамкнутым и с фазным ротором

2.Укажите муфты на Вашем чертеже. Приведите обоснование выбора этих муфт.

Выбор муфты

В приводах электродвигателей с малыми и средними крутящими моментами применяют муфты упругие втулочно – пальцевые. Наличие в них упругих элементов смягчает толчки и удары.

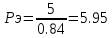

По ГОСТ 21424 – 75 принимаем муфту с

цилиндрическими отверстиями под концы

валов (тип I), исполнения

– на длинные концы валов (исполнение

1). Определяем расчетный крутящий момент

где Т – номинальный крутящий момент, передаваемый муфтой;

Кр – коэффициент режима нагрузки, для конвейеров ленточных принимаем Кр = 1,5;

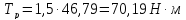

Т1 – крутящий момент на быстроходном валу редуктора, Т1 = 46,79Н·м

Принимаем номинальный крутящий момент – 250 Н ·м (25кгс·м), диаметры соединяемых валов берем: электродвигатель – 38мм, редуктор – 32мм.

Муфта МУВП 250 – 32 – I.1 – 38 – I.1 ГОСТ 21424-75

3.Какого типа муфта установлена между двигателем и редуктором, ее свойства и назначение? В каких случаях целесообразно применять предохранительные муфты с разрушающимся элементом? При маловероятных перегрузках применяют предохранительные муфты с разрушающимсяэлементом, например со срезным штифтом

Муфта упругая втулочно-пальцевая (муфта мувп) используется для постоянного соединения соосных валов и одновременной компенсации их незначительных угловых и радиальных смещений. Муфта втулочно-пальцевая также разработана для соединения соосных валов. Такая муфта состоит из двух частей - полумуфт. Одна из них - компенсирующая, изготовленная в виде упругой втулочно-пальцевой муфты, а другая - предохранительная. Обе полумуфты между собой соединяются резиновой торообразной оболочкой.

4.Охарактеризуйте свой редуктор. Какие достоинства и недостатки имеет применяемый редуктор перед другими типами редукторов того же назначения?

Конический редуктор - механизм, соединяемый с рабочей машиной и электродвигателем. В корпусе редуктора находятся зубчатые передачи, которые закреплены на валы неподвижно. Служит для увеличения вращающего момента вала при передаче на другой вал, находящийся обычно под прямым углом.

Преимущества:

обеспечение возможности передачи и преобразования вращательного движения между звеньями с пересекающимися осями вращения;

возможность передачи движения между звеньями с переменным межосевым углом при широком диапазоне его изменения;

расширение компоновочных возможностей при разработке сложных зубчатых и комбинированных механизмов.

Недостатки:

более сложная технология изготовления и сборки конических зубчатых колес;

большие осевые и изгибные нагрузки на валы, особенно в связи с консольным расположением зубчатых колес.

конический зубчатый вал деталь.

5.Какое назначение чертежа общего вида привода установки? Основные элементы привода установки Вашего чертежа.

6.Какое зацепление в проектируемом редукторе? Преимущества и недостатки прямозубых, косозубых и шевронных колес.

Прямозубые колёса

Достоинства:

-

Относительно малые размеры и масса зубчатых колес при высокой нагрузочной способности и надежности.

-

Высокий КПД (97 –98 %)

-

Возможность использования в большом диапазоне нагрузок (окружные силы от близких к нулю в приборных механизмах до 1000 кН в приводах прокатных станов)

-

Возможность применения в широком диапазоне скоростей (окружные скорости от близких к нулю в системах перемещения телескопов до 250 м/с в приводе несущего винта, вертолета)

-

Сравнительно малые нагрузки на валы и подшипники.

-

Постоянство среднего значения передаточного числа.

-

Простота обслуживания.

Недостатки:

-

необходимость высокой точности изготовления и монтажа;

-

шум при работе передачи (обусловлен переменным значением мгновенного передаточного числа в пределах одного оборота)

Косозубые колёса (угол β = 8 … 18 о)

Достоинства:

-

большая плавность хода (применяются для ответственных механизмов при средних и высоких скоростях).

Шевронные колёса (угол β = 25…40о)

Достоинства:

-

имеют достоинства косозубых колёс

-

уравновешенные осевые силы (используются в высоконагруженных передачах)

зацепление: конические редукторы с круговым зубом

7.Перечислите основные этапы проектировочного расчета зубчатых и червячных передач.

8.Укажите особенности проектировочного расчета конической зубчатой передачи.

Стр 56 (методичка)

9.На каких подшипниках рекомендуется устанавливать валы конической передачи? Почему? Какие подшипники установлены в Вашем редукторе?

а) на упорных одинарных; б) на радиальных; в) на упорных двойных; г) на радиально-упорных.

10.Каковы особенности проверочного расчета зубчатых зацеплений?

Расчёт на контактную прочность рабочих поверхностей зубьев

Расчёт зубьев на изгиб

11.Какие параметры зубчатых передач зависят от [σ]н и [σ]f.?

[σ]н -Зависит от средней твердости поверхности зуба в интервале , заданном при термообработке( табл2.2 стр 25)

[σ]f –зависят от термической обработки материала(табл 2.3.стр 27)

12.Из каких материалов изготавливают венец червячного колеса? Почему? Из каких условий производится выбор материала?

Для экономии дорогостоящей бронзы из нее изготавливают только венец колеса, а ступицу выполняют из чугуна или стали.Условия: нетермообрабатываемые, улучшаемые, поверхностно- закаливаемые, цементируемые под закалку.

13.Какие конструкции червячного редуктора существуют? Чем обусловлено применение червячных редукторов?

Наиболее проста в изготовлении конструкция, в которой венец насажен на центр с натягом. При нагреве посадка может ослабнуть вследствие большого коэффициента местного расширения бронзы, чем чугуна, поэтому в стык венца и центра ввертывают болты с последующим срезанием головок, играющих роль шпилек. При серийном производстве применяют конструкцию – заливку венца в форму с вставленным в нее центром. Наибольшее применение червячные редукторы находят в подъёмно- транспортных машинах , в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях.

14.Каковы особенности схем с верхним и нижним расположением червяка? Чем определяется выбор той или иной схемы?

Выбор схемы червячного редуктора определяется требованиями компоновки. Червячные редукторы с нижним расположением червяка применяют при v1< 5 м/с, с верхним — при v1> 5 м/с. В червячных редукторах с боковым расположением червяка смазка подшипников вертикальных валов затруднена.

15.Перечислите способы упрочнения материалов для зубчатых колес, их достоинства и недостатки.

СПОСОБА ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ: Химико-термическая обработка, Улучшение

Химико-термическая обработка(достоинство-возможность формирования диффузионных слоев высокой несущей способности).

Механическая обработка заготовок(Высокая жесткость станков в сочетании с высокой точностью обработки позволяет осуществлять наряду с традиционной обработкой обработку закаленных в том числе и прерывных поверхностей деталей).

16.Перечислите и охарактеризуйте этапы выбора материала для зубчатых колес.Выбор материала зубчатых колес и вида термообработки

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колёс. Основным материалом для изготовления зубчатых колёс является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали. При выборе материалов для зубчатых колёс необходимо обеспечить прочность зубьев на изгиб, стойкость поверхностных слоёв зубьев и сопротивление заеданиям. Основными материалами являются термически обрабатываемые стали, закаливаемые до высокой твёрдости. В настоящее время применяются поверхностные термические и химико-термические методы упрочнения: поверхностная закалка, цементация и нитроцементация с закалкой, азотирование. Поверхностную закалку применяют в основном с нагревом ТВЧ. Ранее основным видом термообработки являлась объёмная закалка.