Хладотранспорт / 02-Студентам Хладотранспорт и доставка-2013-2 / 01-Учебник / 2-Главы 4-6-У

.pdf

Компрессор высокого давления (КВД) отсасывает пары из верхней части сосуда, сжимает до давления pк, одновременно разогревая их до высокой температуры tк, достаточной для самопроизвольного сброса теплоты цикла в окружающую среду.

Сжиженный в конденсаторе высокого давления хладагент далее проходит через терморегулирующий вентиль высокой ступени (ТРВВ), где его параметры снижаются до значений pпр, tпр. Контур 3–4–5–6 замыкается на промежуточном сосуде, входящем также в состав контура 1–2–7–8.

Верхнее pк и нижнее pо давления определяются, также как и в одно-

контурной схеме, требуемыми значениями температур конденсации tк и

кипения tо. Промежуточное же давление может быть произвольным, но его оптимальное значение находится из условия равенства степеней сжатия в компрессорах низкого и высокого давления, т. е.

рпр

рк ро .

рк ро .

Для придания гибкости при изменении условий работы в схеме устанавливают систему запорных вентилей. Так при работе с двухступенчатым сжатием вентили ЗВ1 и ЗВ4 на обводных линиях закрыты, а остальные открыты. В случае необходимости схема допускает переход на одноступенчатый режим, для чего вентили ЗВ2 и ЗВ3 закрывают, а остальные открывают, отключая промежуточный сосуд и компрессор высокого давления.

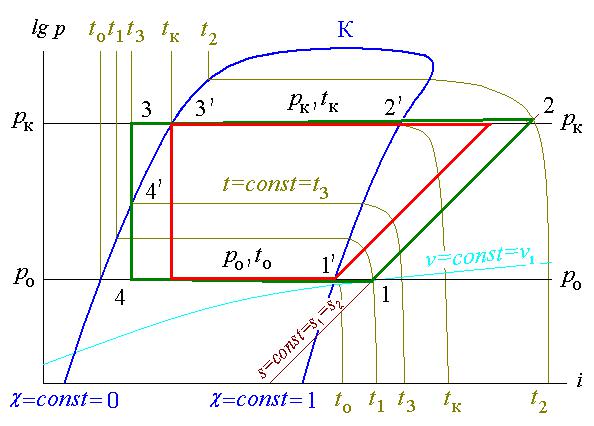

Рабочий цикл машины представлен на p, i -диаграмме (рисунок 4.19) следующими термодинамическими процессами:

–изотермический (он же изобарический) процесс кипения паров хладагента в испарителе (8–1');

–изобарический перегрев паров в испарителе (1'–1);

–адиабатическое сжатие паров хладагента в компрессоре низкого дав-

ления (1–2);

–изобарическое снятие перегрева паров хладагента в промежуточном сосуде (2–3);

–адиабатическое сжатие насыщенного пара, отсасываемого из промежуточного сосуда компрессором высокого давления (3–4);

–изобарическое охлаждение перегретых паров хладагента в конденсаторе до температуры конденсации (4–4');

93

–изотермический (он же изобарический) процесс конденсации паров хладагента в конденсаторе (4'–5');

–изобарическое переохлаждение жидкого хладагента в конденсаторе

(5'–5);

–изоэнтальпный процесс дросселирования жидкого хладагента в терморегулирующем вентиле высокой ступени (5–6);

–изотермический (он же изобарический) процесс испарения потока хладагента, циркулирующего в контуре высокого давления, за счёт снятия перегрева и конденсации паров контура низкого давления, протекающий в промежуточном сосуде (3–6);

–отделение жидкости от пара в промежуточном сосуде (6–7);

–изоэнтальпный процесс дросселирования жидкого хладагента в терморегулирующем вентиле низкой ступени (7–8).

Рисунок 4.19 – p, i -диаграмма рабочего цикла двухступенчатой паровой компрессионной холодильной машины

Тепловой баланс двухступенчатой паровой компрессионной холодильной машины имеет вид:

qк = qи + qкнд + qквд ,

94

где qк – теплота, выделяемая хладагентом в конденсаторе; qи – то же, по-

требляемая хладагентом в испарителе; qкнд – работа компрессора низкого

давления; qквд – то же, высокого давления.

Переход на одноступенчатую схему приводит к следующим изменениям цикла холодильной машины:

–исчезают процессы 3–4 и 2–7;

–процесс сжатия протекает только в компрессоре низкого давления по линии 1–10;

–процесс дросселирования жидкости протекает в терморегулирующем вентиле низкой ступени по линии 5–9.

Из анализа T, s-диаграммы можно было бы наглядно установить величину экономии работы при двухступенчатом сжатии. На диаграмме lg p-i (см. рис. 4.19) виден и другой проигрыш одноступенчатой схемы – в холодопроизводительности (отрезок 1–8 больше, чем 1–9). Существенно снижается, при наличии промежуточного охлаждения, температура паров хладагента как на входе во вторую ступень, так и в конце работы сжатия. Это упрощает проблему смазки трущихся частей компрессора. В схеме с промежуточным давлением заметно возрастает подача хладагента компрессором, что означает пропорциональное увеличение холодопроизводительности.

Число ступеней сжатия в холодильных машинах может быть больше двух. Выбор их числа основывается на технико-экономическом анализе.

4.4.4 Воздушная компрессионная холодильная машина

Использование в качестве хладагента воздуха при всех его термодинамических несовершенствах (отсутствие энергоёмких фазовых переходов, невысокая сжимаемость и др.) привлекательно доступностью, безопасностью (в том числе и экологической), возможностью непосредственной подачи в охлаждаемое помещение (т. е. реализации открытого цикла).

В схеме воздушной компрессионной холодильной машины (рисунок 4.20) целесообразно использовать центробежный компрессор 3 с несколькими ступенями повышения давления. Каждая ступень представлена вращающимся металлическим диском с периферийно расположенными профилированными лопатками и неподвижным направляющим лопаточным аппаратом.

95

Рисунок 4.20 – Принципиальная схема воздушной холодильной машины:

1 – расширитель; 2 – охладитель; 3 – компрессор; 4 – охлаждаемое помещение

Такой выбор объясняется малой теплоёмкостью воздуха, и для достижения приемлемой холодопроизводительности необходимо обеспечить его большую объёмную подачу.

Воздух, нагретый за счёт работы компрессора выше температуры окружающей среды, отдаёт избыточную теплоту в охладителе 2. Далее по схеме, как обычно, располагается расширяющее устройство 1, в котором снижаются как давление, так и температура хладагента. В данном случае для этой цели используют детандерную турбину, которая позволяет выработанную при расширении энергию механическим путём передать компрессору (для этого их располагают на одном валу). Затраты энергии на совершение холодильного цикла при этом снижаются, а холодильный коэффициент соответственно возрастает. Охлаждённый воздух после турбины поступает в грузовую камеру 4 (овощной склад и т. д.).

4.4.5 Абсорбционная холодильная машина

Основной особенностью, отличающей эту машину от компрессионных, является использование в качестве внешнего организующего энергетического воздействия не механической работы, а теплоты. Поэтому этот тип холодильных машин относят к числу теплоиспользующих установок. Они применяются реже, чем компрессионные, главным образом в стационарных хранилищах скоропортящихся продуктов.

96

Абсорбционная холодильная машина (рисунок 4.21) работает на принципе абсорбции и десорбции газообразного вещества некоторой средой.

Рисунок 4.21 – Принципиальная схема абсорбционной холодильной машины

Абсорбция – поглощение газа всем объёмом среды, которой обычно является жидкость. Наиболее часто в холодильной технике в качестве газа используют аммиак, а абсорбента – вода, хорошо растворяющая аммиак. Получающееся соединение является бинарной смесью с резко различающимися температурами кипения компонентов, что и используется при организации циклически повторяющихся процессов холодильной машины. Аммиак здесь выступает в роли хладагента.

Соединение аммиака с водой происходит в абсорбере (см. рис. 4.21), при этом необходимо отводить теплоту экзотермической реакции. Насыщенный водный раствор аммиака подаётся затем насосом в генератор NH3, где за счёт подвода внешней энергии (пара из котельного агрегата или другого источника) происходит обратный процесс – выпаривание легкокипящего компонента смеси – аммиака.

Процесс поглощения аммиака сопровождается понижением давления и подсосом участвующих в реакции сред, а процесс выпаривания – повышением давления и их нагнетанием. Поэтому нетрудно обнаружить в под-

97

системе, выделенной синим цветом, аналогию компрессора в паровой компрессионной машине. В данном случае компрессор называют термохимическим. Он действует на основе непрерывно-периодического изменения концентрации аммиака в воде. В остальном схемы абсорбционной и парокомпрессионной холодильных машин идентичны. Тепловой баланс абсорбционной холодильной машины выглядит:

qо +qг +qн = qа +qк,

где qо, qг, qн – теплота, принимаемая аммиаком соответственно в испарителе, генераторе, насосе; qа, qк – теплота, отдаваемая аммиаком соответственно в абсорбере и конденсаторе машины.

Холодильный коэффициент абсорбционной холодильной машины a = qо/(qг+qн) ниже, чем у паровой компрессионной машины, но первая позволяет использовать дешёвые источники теплоты (отходящие газы, отработанный пар и др.).

4.4.6 Построение и расчёт холодильного цикла одноступенчатой паровой компрессионной холодильной машины

Построение холодильного цикла

Для построения обратных холодильных циклов и определения значений параметров хладагента в любой точке замкнутого контура холодильной машины используют различные диаграммы состояния: p-v, T-s, p-i.

Обычно построение и расчёт процессов цикла холодильной машины осуществляют с помощью lg p, i-диаграммы, показанной на рисунке 4.22 (детальную диаграмму состояний для фреона-12 смотреть в приложении В). Рабочее поле (фон) диаграммы lg p-i содержит линии фиксированных дискретных значений термодинамических параметров: t=const (изотермы), p=const (изобары), v=const (изохоры), s =const (адиабаты), i=const (изоэнтальпы).

Определяющую роль на диаграмме играют две пограничные кривые: левая линия характеризует состояние насыщенной жидкости (на ней паро-

содержание =0), а правая – состояние сухого насыщенного пара ( =1). Между пограничными кривыми сухости влажного пара находится область кипения (область влажного пара), заполненная также кривыми, обозна-

чающими промежуточные значения сухости влажного пара( =const). 98

Для рабочего холодильного цикла (контур 1–2–3–4 показан на рисунке 4.22 зелёным цветом), в отличие от теоретического (показан там же красным цветом), характерно, что компрессор всасывает из испарителя не су-

хой насыщенный пар с параметрами pо и tо, а перегретый (точка 1). Перегрев пара происходит в испарителе, трубопроводе или специальном теплообменнике. Пары хладагента адиабатически (по линии s=const) сжимаются до давления в конденсаторе pк (процесс 1–2) и при этом нагреваются за счёт механической энергии (работы) до температуры t2 (перегрев сжатия – точка 2).

Рисунок 4.22 – p, i -диаграмма теоретического и действительного цикла одноступенчатой паровой компрессионной холодильной машины

Горячие пары хладагента по трубопроводу нагнетаются компрессором в конденсатор, где у них при постоянном давлении pк сначала снимается перегрев (процесс 2–2'), а затем начинается их конденсация при постоян-

ных давлении pк и температуре tк. Завершается конденсация в точке 3'; при

99

этом хладагент сбрасывает энергию в окружающую среду (атмосферному воздуху или охлаждающей воде).

Жидкий хладагент переохлаждается в конденсаторе или специальном теплообменнике (процесс 3'–3) для гарантии полного отсутствия пузырьков пара перед регулирующим вентилем и увеличения полезной холодопроизводительности.

Далее жидкий хладагент поступает в терморегулирующий вентиль, где его давление снижается от высокого pк до низкого pо (изоэнтальпный про-

цесс дросселирования 3–4); В конечной точке расширения устанавливается температура tо, а часть жидкости превращается в пар. Полученная парожидкостная смесь направляется в испаритель, где жидкий хладагент кипит при постоянных pо и tо (изобарный и одновременно изотермический процесс 4–1), отнимая теплоту от охлаждаемого объекта (воздуха грузового помещения или рассола). Образующиеся пары хладагента отсасываются компрессором, и цикл повторяется.

Создавая в испарителе низкое давление, компрессор, таким образом, поддерживает непрерывное кипение хладагента в испарителе за счёт отвода теплоты от холодоносителя. Чем ниже надо получить температуру в охлаждаемом объекте, тем ниже должно быть давление в испарителе.

Следует отметить, что в рабочем холодильном цикле в испарителе и конденсаторе давление несколько снижается вследствие потерь напора на трение хладагента о стенки труб, поэтому процесс сжатия паров в компрессоре требует большей затраты работы.

Исходными данными для построения на диаграмме состояний холодильного цикла одноступенчатой паровой компрессионной холодильной машины являются:

–температура кипения хладагента в испарителе – tо;

–температура конденсации хладагента в конденсаторе – tк;

–температура всасывания паров хладагента в компрессор – t1;

–температура переохлаждения хладагента перед ТРВ – t3.

Построение цикла начинают с нанесения изобар pо=const и pк =const,

отвечающих изотермам tо и tк в области кипения. В местах пересечения изобар pо и pк с пограничными кривыми =0 и =1 получаем точки 1', 2', 3' и 4'. Точка 1' соответствует завершению процесса кипения хладагента в испарителе, точки 2' и 3'– соответственно началу и завершению конденса-

100

ции хладагента в конденсаторе, а точка 4' – началу частичного кипения жидкого хладагента при дросселировании его в ТРВ.

На пересечении изотермы t1 с изобарой pо в области перегретого пара получаем точку 1 цикла, из которой проводим адиабату s1-2 до пересечения с изобарой pк. Таким образом получаем точку 2 цикла. Точку 3 получают на пересечении изотермы t3 с изобарой pк в области переохлаждённой жидкости, а точку 4 – на пересечении перпендикуляра, опущенного из точ-

ки 3, с изобарой pо.

Расчёт ходильного цикла

Целью расчёта цикла является определение величины подачи компрессора и тепловой нагрузки конденсатора при заранее известной потребной холодопроизводительности машины.

Сначала по диаграмме состояний (см. рис. 4.22) определяют удельное теплосодержание хладагента (i1, i2, i3, i4) в точках 1, 2, 3 и 4 и основные показатели цикла:

– удельную массовую холодопроизводительность qо, кДж/кг:

qо = i1 – i4;

– удельную работу l, затрачиваемую компрессором на сжатие, кДж/кг:

l= i2 – i1;

–удельную нагрузку на конденсатор qк, кДж/кг:

qк = i2 – i3 = qо + l,

–холодильный коэффициент :

ξqо .

l

Затем определяют величину подачи компрессора Vп.к, м3/с, которая определяет конструктивную реализацию компрессора:

Vп.к Qо v1 , qо

101

где Qо– заданная потребная холодопроизводительность машины, кВт; v1 –

удельный объём паров хладагента при всасывании компрессором (определяется по диаграмме состояний), м3/кг.

Потребная мощность компрессора, кВт:

Nк = Q0 / .

Тепловая нагрузка на конденсатор, т. е. количество теплоты, отводимое от хладагента в конденсаторе в единицу времени:

Qк Q0 Nк Q01ξξ .

Приведённая схема расчёта справедлива для теоретических, рабочих, стандартных или моделированных циклов при соответствующих значениях

tо, tк, t1, t2 и t3.

4.5 Основные элементы транспортных холодильных установок

Компрессоры

Компрессор паровой компрессионной холодильной машины, получившей наибольшее распространение на хладотранспорте, представляет собой сложное устройство с движущимися частями. Он во многом определяет экономичность, надёжность и долговечность машины. Компрессор предназначен для создания низкого давления в испарителе (путём отсасывания паров, образующихся в результате кипения хладагента), и высокого давления в конденсаторе (необходимо для поддержания достаточно высокого уровня температуры сжижения паров хладагента при отводе теплоты в окружающую среду).

Паровые компрессионные холодильные машины комплектуются компрессорами разных типов:

– ротационными и винтовыми, где процесс сжатия паров хладагента происходит за счёт уменьшения замкнутого начального объёма рабочей полости;

102