- •Федеральное государственное бюджетное образовательное учреждение

- •2.1 Расчет среднестатистической и максимальной вероятности осевых нагрузок и

- •3 Оценка надежности верхнего строения пути

- •3.1 Показатели эксплуатационной надежности верхнего строения пути

- •3.2 Оценка надежности конструкции верхнего строения пути

- •3.3.1 Методика оценки надёжности рельсов

- •3.3.2 Оценка надежности рельсов по параметрам и

- •3.3.4 Оценка надежности шпал

- •На полученной графической зависимости в соответствии с Положением [5] нанести нормативную величину отказов шпал для данного класса пути.

- •3.3.6 Оценка надежности рельсовых скреплений

- •Список использованных источников

На полученной графической зависимости в соответствии с Положением [5] нанести нормативную величину отказов шпал для данного класса пути.

При

млн.

т брутто

млн.

т брутто

=

= =3,31;

=3,31; ;

; .

.

Таблица 20 - Расчёт отказов шпал

|

Наработка

млн.т. |

Вероятность

|

Cуммарные отказы шпал

|

Приращение отказов, ∆n |

Число

шпал (шт./км), расположенных в кустах

по три и более подряд,

|

|

375 |

0,00629 |

12,33 |

- |

0,01165 |

|

460 |

0,01084 |

21,24 |

8,91 |

0,04240 |

|

545 |

0,01785 |

34,99 |

13,75 |

0,13856 |

|

630 |

0,02827 |

55,40 |

20,41 |

0,41277 |

|

715 |

0,04318 |

84,64 |

29,24 |

1,12828 |

|

790 |

0,06013 |

117,86 |

33,22 |

2,47639 |

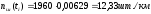

Рисунок 5 – Зависимость отказов шпал от наработки

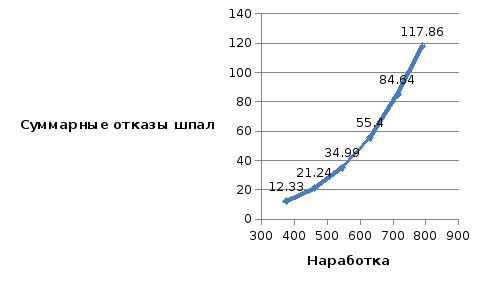

Рисунок 6 – Зависимость кустовых отказов шпал от наработки

Вывод: В ходе оценки надежности подрельсового основания, была установлена закономерность возрастания суммарного выхода шпал на км, от увеличения пропущенного тоннажа. Однако, при увеличении наработки тоннажа, увеличивается также возможность появления «куста» шпал, что является угрозой безопасности движения поездов.

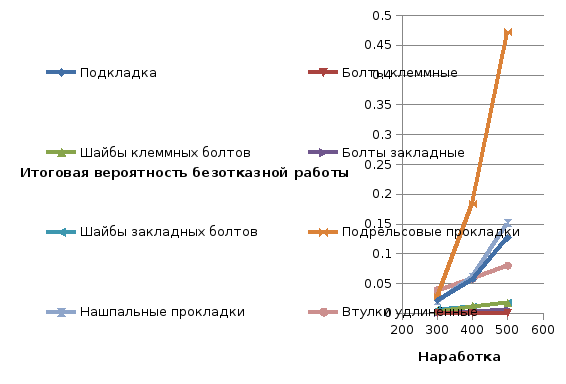

3.3.6 Оценка надежности рельсовых скреплений

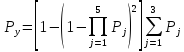

При расчете показателей надежности рельсовых скреплений различных типов рассматриваются структурные схемы, включающие последовательные и параллельные соединения элементов.

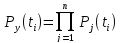

За последовательно соединенными элементами узла скрепления принимаются элементы, не имеющие резервных элементов. Отказ любого из этих элементов сильно снижает эффективность узла скрепления, вызывает интенсивный износ соседних деталей и повышает расходы на содержание пути. Вероятность безотказной работы узла такой системы оценивается по формуле:

|

где |

|

- |

вероятность

безотказной работы i-го

элемента в момент времени или наработки

|

Вероятность безотказной работы параллельно соединенных элементов цепи определяется по формуле:

На основании данных об отказах элементов скреплений составляются выборки в следующей последовательности:

назначается интервал наработки, и число отказавших элементов группируется в порядке возрастания пропущенного тоннажа;

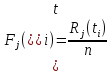

для каждого i-го интервала наработки вычисляется частота отказов i-го элемента

нарастающим итогом;

нарастающим итогом;по частоте

определяется значение частостиi-го

элемента узла скрепления

определяется значение частостиi-го

элемента узла скрепления

по формуле:

по формуле:

|

где |

|

- |

количество узлов скреплений на 1 км; |

квантиль

находится по частости

находится по частости с использованием табулированных

значений функций Лапласа.

с использованием табулированных

значений функций Лапласа.оценки параметров нормального распределения долговечности i-го элемента узла скрепления

и

и выполняются методом квантилей в

сочетании с методом наименьших квадратов.

выполняются методом квантилей в

сочетании с методом наименьших квадратов.

Таблица 21 - Данные об отказах элементов узла скрепления

|

Элемент узла,

|

Наработка

млн.т брутто |

Частота

шт./км |

Частость

|

Квантиль

|

|

Болты клеммные |

300 |

0,0008 |

0,00001 |

3,719 |

|

400 |

0,0010 |

0,0000125 |

3,719 | |

|

500 |

0,0012 |

0,000015 |

3,719 | |

|

Шайбы клеммных болтов |

300 |

0,006 |

0,000075 |

3,719 |

|

400 |

0,009 |

0,0001125 |

3,719 | |

|

500 |

0,011 |

0,0001375 |

3,505 | |

|

Подкладка |

300 |

0,021 |

0,0002625 |

3,505 |

|

400 |

0,065 |

0,0008125 |

3,409 | |

|

500 |

0,120 |

0,0015 |

2,984 | |

|

Болты закладные |

300 |

0,0005 |

0,00000625 |

3,719 |

|

400 |

0,0018 |

0,0000225 |

3,719 | |

|

500 |

0,0024 |

0,00003 |

3,719 | |

|

Шайбы закладных болтов |

300 |

0,005 |

0,0000625 |

3,719 |

|

400 |

0,008 |

0,0001 |

3,719 | |

|

500 |

0,0010 |

0,0000125 |

3,305 | |

|

Подрельсовые прокладки |

300 |

0,046 |

0,000575 |

3,191 |

|

400 |

0,066 |

0,000825 |

3,191 | |

|

500 |

0,256 |

0,0032 |

3,700 | |

|

Нашпальные прокладки |

300 |

0,030 |

0,000375 |

3,505 |

|

400 |

0,042 |

0,000525 |

3,291 | |

|

500 |

0,160 |

0,002 |

2,878 | |

|

Втулки удлинённые |

300 |

0,032 |

0,0004 |

3,505 |

|

400 |

0,046 |

0,000575 |

3,191 | |

|

500 |

0,060 |

0,00075 |

3,191 |

Определяются параметры распределения

-го

элемента узла скрепления

-го

элемента узла скрепления и

и и сводятся в таблицу 22

и сводятся в таблицу 22

Таблица 22 - Параметры распределения элементов узла промежуточного скрепления

|

Элемент скрепления |

Параметры | |

|

Tcp |

t | |

|

Подкладки |

761 |

229 |

|

Болты клеммные |

5807 |

1473 |

|

Шайбы клеммных болтов |

2615 |

926 |

|

Болты закладные |

1550 |

382 |

|

Шайбы закладных болтов |

2380 |

813 |

|

Подрельсовые прокладки |

493 |

101 |

|

Нашпальные прокладки |

703 |

197 |

|

Втулки удлинённые |

2106 |

1029 |

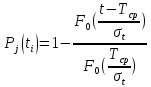

Определяется интегральная функция вероятности безотказной работы i-го элемента узла скрепления на интервале (0; t) по формуле:

|

где |

|

- |

значение табулированной функции Лапласа из приложения |

Таблица 23 - Определение количества отказов скреплений

|

Элемент узла,

|

Наработка

млн.т брутто |

Квантиль

|

|

|

|

Вероятность

|

Количество i-ых элементов в узле |

Итоговая

вероятность безотказной работы |

|

Подкладка |

300 |

2,01 |

0,97778 |

3,32

|

0,9995499 |

0,02178 |

1 |

0,02178 |

|

400 |

1,58 |

0,94295 |

0,05663 |

0,05663 | ||||

|

500 |

1,14 |

0,8729 |

0,12671 |

0,12671 | ||||

|

Болты клеммные |

300 |

3,74 |

0,9999080 |

3,94 |

0,99995926 |

0,00005 |

2 |

0,00010 |

|

400 |

3,67 |

0,9998787 |

0,00008 |

0,00016 | ||||

|

500 |

3,60 |

0,9998409 |

0,00012 |

0,00024 | ||||

|

Шайбы клеммных болтов |

300 |

2,50 |

0,9993790 |

2,82 |

0,997509 |

0,00187 |

2 |

0,00374 |

|

400 |

2,39 |

0,99158 |

0,00594 |

0,01188 | ||||

|

500 |

2,28 |

0,98870 |

0,00883 |

0,01766 | ||||

|

Болты закладные |

300 |

3,27 |

0,9994623 |

4,06

|

0,99997546 |

0,00051 |

2 |

0,00102 |

|

400 |

3,01 |

0,998694 |

0,00128 |

0,00256 | ||||

|

500 |

2,75 |

0,997020 |

0,00296 |

0,00592 | ||||

|

Шайбы закладных болтов |

300 |

2,56 |

0,994766 |

2,93

|

0,998305 |

0,00355 |

2 |

0,00710 |

|

400 |

2,44 |

0,992656 |

0,00566 |

0,01132 | ||||

|

500 |

2,31 |

0,98956 |

0,00876 |

0,01752 | ||||

|

Подрельсовые прокладки |

300 |

1,91 |

0,97193 |

4,88

|

0,9999994696 |

0,02807 |

1 |

0,02807 |

|

400 |

0,92 |

0,8159 |

0,18410 |

0,18410 | ||||

|

500 |

0,07 |

0,5279 |

0,47210 |

0,47210 | ||||

|

Нашпальные прокладки |

300 |

2,05 |

0,97982 |

3,57

|

0,9998215 |

0,02001 |

1 |

0,02001 |

|

400 |

1,54 |

0,93822 |

0,06161 |

0,06161 | ||||

|

500 |

1,03 |

0,8485 |

0,15135 |

0,15135 | ||||

|

Втулки удлинённые |

300 |

1,76 |

0,96080 |

2,05 |

0,97982 |

0,01941 |

2 |

0,03882 |

|

400 |

1,66 |

0,95154 |

0,02886 |

0,05772 | ||||

|

500 |

1,56 |

0,94062 |

0,04001 |

0,08002 |

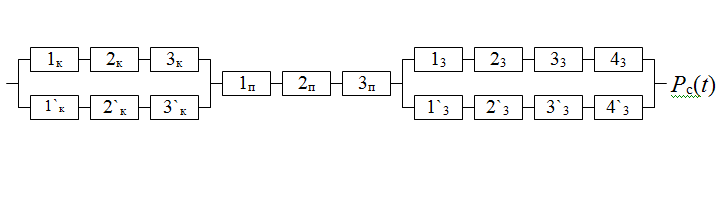

Определяется вероятность безотказной работы узла скрепления в зависимости от наработки тоннажа.

Для этого составляются структурные схемы анализа надежности скреплений. Схема представлена на рисунке 7.

Рисунок 7 - Структурная схема узла скрепления

На схеме приняты следующие обозначения:

1к – болты клеммные;

2к – клеммы;

3к – шайбы клеммные;

1п – прокладки резиновые подрельсовые;

2п – подкладки;

3п – прокладки под подкладки (нашпальные);

13 – болты закладные;

23 – шайбы закладных болтов;

33 – втулки удлиненные;

43 – шайбы закладные.

При составлении структурной схемы исходным принимается положение, что система последовательно соединенных элементов работоспособна тогда и только тогда, когда работоспособны все ее элементы. При параллельном соединении отказ системы происходит тогда, когда откажут все параллельные участки схемы.

В схеме учитывается, что подкладки объединяют работу прикрепителей (клеммных и закладных болтов). Отказ узла скреплений в эксплуатации произойдет тогда, когда откажут обе параллельные цепи элементов прикрепителей.

Вероятность безотказной работы узла скрепления определяется в соответствии со структурной схемой по формуле:

Расчеты производятся в зависимости от наработки тоннажа и строится график изменения вероятности безотказной работы узла скрепления в зависимости от тоннажа (рисунок 8).

Рисунок 8 – Вероятность безотказной работы скрепления

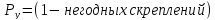

В Положении [5] определяется для заданного класса пути процент негодных скреплений в дополнительных критериях назначения капитального ремонта пути и на построенном графике определяется наработка, при которой произойдет выход нужного процента скреплений. Для этого на графике находится значение вероятности

.

.

Таким образом, определяется наработка тоннажа, при которой нужно производить частичную ревизию узлов скрепления с заменой отказавших деталей.

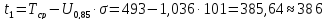

Определяем наработку, при которой в узлах скрепления КБ-65 откажут 15% металлических подкладок и подрельсовых резиновых прокладок ,т. е. необходимо найти ti, при которой F(t) = 0,15, соответственно Pi = 1–F(t) = 0,85. Анализируя таблицу 23, находим элементы скрепления КБ–65 с наибольшей частотой отказов: например, подрельсовые и нашпальные прокладки. Тогда, по приложению находим квантиль U0,85 = 1,036

Для

подрельсовой прокладки

млн.т

брутто,

млн.т

брутто, млн. т брутто:

млн. т брутто:

млн.

т брутто.

млн.

т брутто.

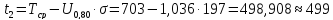

Для нашпальной прокладки Tcp = 703 млн. т брутто, t = 197 млн. т брутто:

млн.

т брутто

млн.

т брутто

Таким образом, после пропуска 300 млн. т брутто груза нужно произвести частичную ревизию узлов скрепления КБ-65 с заменой отказавших деталей.

,

, (

( )

)

.

.

,

,

,

,