- •Валы и оси Общие сведения и основы конструирования

- •Переходные участки валов между двумя ступенями разных диаметров выполняют следующих типов:

- •Материалы и обработка валов и осей

- •Расчетные схемы валов и осе, критерии расчета

- •Расчеты на прочность

- •Эквивалентный момент

- •Номинальное эквивалентное напряжение в опасном сечении

- •Расчеты на выносливость

- •Расчеты на жесткость

- •Расчеты валов на колебания

Переходные участки валов между двумя ступенями разных диаметров выполняют следующих типов:

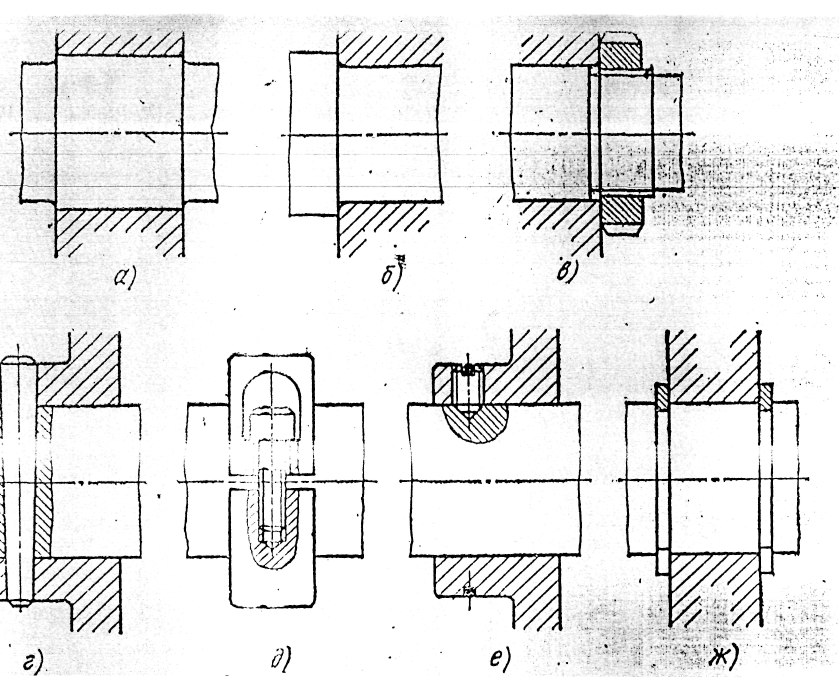

1.С канавкой для выхода шлифовальных кругов (рис. 209 а)

Канавки должны иметь максимально возможные радиусы закруглений. Канавки существенно повышают стойкость шлифовальных кругов при обработке. Однако они вызывают значительную концентрацию напряжений и понижают прочность валов при переменных напряжениях.

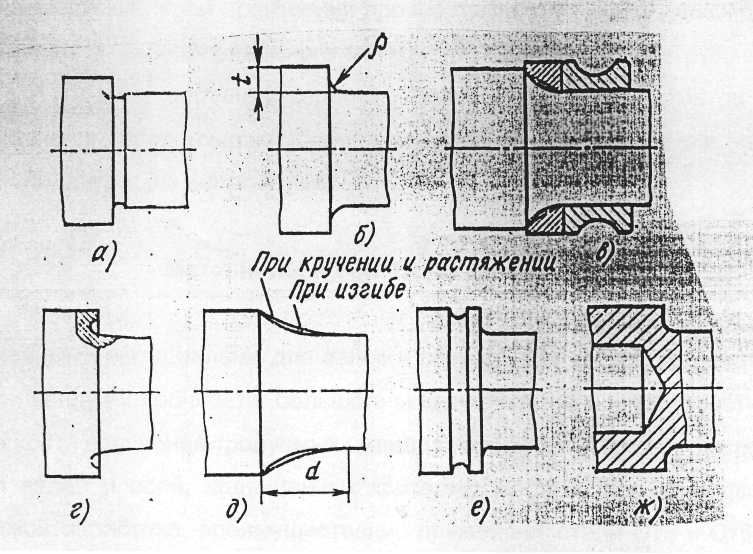

Рис. 12.6 Переходные участки валов: а – с канавкой для выхода шлифовального круга; б – с галтелью постоянного радиуса; в – с галтелью под промежуточное кольцо; г – с эллиптической галтелью и поднутрением; д – с галтелью оптимальной формы при изгибе (внутренняя кривая) и при кручении и растяжении (наружная кривая); е – с разгрузочной канавкой; ж – с отверстием в ступени большого диаметра

2.С переходной поверхностью – галтелью постоянного радиуса (рис. ,б). Радиус галтели выбирают меньше радиуса закругления или радиального размера фаски насаживаемых деталей.

Желательно, чтобы радиус закругления в сильно напряженных валах был больше или равен 0,1d . Однако это условие далеко не всегда можно выдержать.

При высокой напряженности вала в случаях, когда радиус галтели сильно ограничивается радиусом закругления кромок насаживаемых деталей, ставят проставочные кольца (рис. ,в).

3. С галтелью специальной формы. Опасной зоной обычно является переход галтели в ступень меньшего диаметра; поэтому в заданных габаритах целесообразно делать галтель переменного радиуса кривизны с увеличением радиуса в зоне перехода к ступени меньшего диаметра.

Подбором галтели оптимальной формы на значительной длине вала можно практически избавиться от концентрации напряжений.

На рис. ,д показаны оптимальные формы галтелей при изгибе, кручении и растяжении вала.

Эффективным путем повышения прочности валов в переходных сечениях является удаление малонапряженного материала: выполнение разгрузочных канавок (рис. ,е) и высверливание отверстий в ступенях большого диаметра (рис. ,ж). Эти мероприятия обеспечивают более равномерное распределение напряжений и снижают концентрацию напряжений.

Материалы и обработка валов и осей

Основными материалами для валов и осей служат углеродистые и легированные стали ввиду их прочности, большого модуля упругости, способности к упрочнению и легкости получения требуемых цилиндрических заготовок путем прокатки.

Для валов и осей, подчиненных критерию жесткости и не подвергающихся термической обработке, преимущественно применяют стали Ст5 и Ст6. Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряженных валов ответственных машин применяют легированные стали: 40ХН, 40ХН2МА, ЗОХГТ, ЗОХГСА и др. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке т. в. ч. с низким отпуском (шлицевые валы).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф, их изготовляют из цементуемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Наибольшую износостойкость имеют хромированные валы.

В качестве заготовок для стальных валов диаметром до150мм обычно используют круглый прокат, для валов большого диаметра и фасонных валов – поковки.