- •Содержание

- •Введение

- •1. Характеристика детали

- •2. Определение типа производства

- •3. Выбор маршрута обработки заготовки

- •4. Обоснование вида метода получения заготовки

- •5. Расчет припусков на механическую обработку и определение размеров заготовки

- •6. Расчет режимов резания аналитическим методом

- •1. 005 Токарная (позиция II)

- •1.1 Черновое растачивание ш43,5

- •005 Токарная (позиция III)

- •1.2 Чистовое растачивание ш43,5

- •2. 040 Шлифовальная

- •1) Черновое обтачивание:

- •7. Техническое нормирование операций технологического процесса

- •9. Расчет приспособления на усилие закрепления

- •11. Мероприятия по технике безопасности

4. Обоснование вида метода получения заготовки

Выбор вида заготовки производится на стадии конструкторской проработки, так как при расчёте детали на прочность, износостойкость или при учёте других показателей эксплуатационных свойств проектируемой детали, конструктор исходит из физико-механических свойств применяемого материала с учётом влияния на них способа получения заготовки. Целесообразно получать заготовку с размерами наиболее приближенными к размерам детали. На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготавливаемой из нее детали, при минимальной себестоимости последней считается оптимальным.

В нашем случае метод получения заготовки штамповка в открытых штампах на прессах и штамповка на горизонтально-ковочных машинах. Необходимо выбрать метод получения заготовки.

Проведем экономическое обоснование этих двух методов получения заготовок.

. Первый метод: штамповка на горизонтально-ковочных машинах.

,

,

где:

-базовая

стоимость 1 т. заготовок, руб. (436 руб.);

-базовая

стоимость 1 т. заготовок, руб. (436 руб.);

-

масса заготовки, кг (0,114933 кг);

-

масса заготовки, кг (0,114933 кг);

- масса готовой детали, кг (0,081 кг);

- масса готовой детали, кг (0,081 кг);

-

стоимость 1 т отходов, руб. (25 руб.);

-

стоимость 1 т отходов, руб. (25 руб.);

-

коэффициент, зависящий от класса точности

заготовки (1);

-

коэффициент, зависящий от класса точности

заготовки (1);

-

коэффициент, зависящий от группы

сложности заготовки (0,75);

-

коэффициент, зависящий от группы

сложности заготовки (0,75);

-

коэффициент, зависящий от массы заготовки

(2);

-

коэффициент, зависящий от массы заготовки

(2);

-

коэффициент, зависящий от марки материала

заготовки (1);

-

коэффициент, зависящий от марки материала

заготовки (1);

-

коэффициент, зависящий от объема

производства заготовок (0,8).

-

коэффициент, зависящий от объема

производства заготовок (0,8).

. Второй метод: штамповка в открытых штампах на прессах.

,

,

где:

- базовая стоимость 1 т. заготовок, руб.

(436 руб.);

- базовая стоимость 1 т. заготовок, руб.

(436 руб.);

-

масса заготовки, кг (0,10946 кг);

-

масса заготовки, кг (0,10946 кг);

- масса готовой детали, кг (0,081 кг);

- масса готовой детали, кг (0,081 кг);

-стоимость

1 т отходов, руб. (25 руб.);

-стоимость

1 т отходов, руб. (25 руб.);

-коэффициент,

зависящий от класса точности заготовки

(1);

-коэффициент,

зависящий от класса точности заготовки

(1);

-

коэффициент, зависящий от группы

сложности заготовки (0,75);

-

коэффициент, зависящий от группы

сложности заготовки (0,75);

-

коэффициент, зависящий от массы заготовки

(2);

-

коэффициент, зависящий от массы заготовки

(2);

-

коэффициент, зависящий от марки материала

заготовки (1);

-

коэффициент, зависящий от марки материала

заготовки (1);

-

коэффициент, зависящий от объема

производства заготовок (0,8).

-

коэффициент, зависящий от объема

производства заготовок (0,8).

Итак, выбираем штамповку в открытых штампах на прессах так как она стоит меньше, чем заготовка, получаемая на ГКМ.

Определим коэффициент использования материала:

Экономический эффект для сопоставления методов получения заготовок:

5. Расчет припусков на механическую обработку и определение размеров заготовки

Припуск на механическую обработку определим расчетно-аналитическим и нормативным методом.

Аналитический расчёт припуска проведём на поверхность №1 (наружная цилиндрическая с шероховатостью 2,5 (1,6 Ra), диаметральный размер которой равен: D = 43,5 -0,062

Обработка этой поверхности включает следующие переходы:

Черновое обтачивание

Чистовое обтачивание

Шлифование предварительное

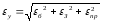

Расчёт припусков на каждый переход считается по формуле:

,

,

где:

- шероховатость поверхности на предыдущем

переходе;

- шероховатость поверхности на предыдущем

переходе;

-

глубина дефектного поверхностного слоя

на предыдущем переходе;

-

глубина дефектного поверхностного слоя

на предыдущем переходе;

-

суммарное отклонение расположения

поверхности на предыдущем переходе;

-

суммарное отклонение расположения

поверхности на предыдущем переходе;

-

погрешность установки заготовки на

выполняемом переходе.

-

погрешность установки заготовки на

выполняемом переходе.

Суммарное

значение

и

и ,

характеризующее качество поверхности

заготовки составляет соответственно

80 и 150 мкм.

,

характеризующее качество поверхности

заготовки составляет соответственно

80 и 150 мкм.

Суммарное значение пространственных отклонений для штампованных заготовок, детали типа диска считается по формуле:

-

погрешность по смещению (0.13 мм);

-

погрешность по смещению (0.13 мм);

-

погрешность несоосности (0.3 мм);

-

погрешность несоосности (0.3 мм);

=

0,327 мм

=

0,327 мм

Остаточные пространственные отклонения на обработанных поверхностях считается по формуле:

-

количество переходов механической

обработки;

-

количество переходов механической

обработки;

=

0.06 при черновом обтачивании;

=

0.06 при черновом обтачивании;

=

0.05 при чистовом обтачивании;

=

0.05 при чистовом обтачивании;

=

0.04 при предварительном шлифовании;

=

0.04 при предварительном шлифовании;

=

=

= 0,01962

= 0,01962

=

=

= 0,01635

= 0,01635

=

=

= 0,01308

= 0,01308

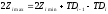

Погрешность установки считается по формуле:

εб - погрешность базирования;

εЗ - погрешность закрепления;

εпр - погрешность положения заготовки в приспособлении;

εб = 0, εЗ = 0.03 мм, εпр = 0.04 мм

eучерн

=

![]() )

= 0.05 мм

)

= 0.05 мм

eучист = 0.05*eучерн = 0,0025 мм

Рассчитаем минимальный припуск.

Черновое растачивание

2zmin

= 2(80 + 150 +

![]() ))=

2*561 мкм

))=

2*561 мкм

Чистовое растачивание

2zmin

= 2(50 + 50 +

![]() ))

= 2*120 мкм

))

= 2*120 мкм

Шлифование предварительное

2zmin

= 2(25 + 25 +

![]() ))

= 2*66 мкм

))

= 2*66 мкм

Рассчитаем минимальный размер

- Обтачивание чистовое

Dmin = 43,438 + 0,132 = 43,57 мм

Обтачивание черновое

Dmin = 43,57 + 0,240 = 43,81 мм

Заготовка

Dmin = 43,81 + 1,122 = 44,932 мм

Рассчитаем максимальный размер

- Обтачивание чистовое

Dmax = 43,57 + 0.1 = 43,67 мм

Обтачивание черновое

Dmax = 43,81 + 0.16 = 43,97 мм

Заготовка Dmax = 44,932 + 0.62 = 45,552 мм

Определим максимального припуска

Обтачивание черновое

2Zmax = 1122 + 620 - 160 = 1582 мкм

Обтачивание чистовое

2Zmax = 240 + 160 - 100 = 300 мкм

Шлифование предварительное

2Zmax = 132 + 100 - 62 = 170 мкм

Полученные значения внесем в таблицу

Таблица 3

|

Технологические переходы |

Элементы припуска, мкм |

|

Предельные размеры, мм |

Предельные припуски, мкм |

|

| |||||||

|

_3Lcellx49_2__0_0_ |

|

|

|

|

|

|

|

|

|

|

| ||

|

Заготовка |

80 |

150 |

327 |

- |

- |

44,932 |

620 |

45,552 |

44,932 |

- |

- | ||

|

1) Черновое обтачивание |

50 |

50 |

19,62 |

50 |

2*561 |

43,81 |

160 |

43,97 |

43,81 |

1,112 |

1,582 | ||

|

2) Чистовое обтачивание |

25 |

25 |

16,35 |

2,5 |

2*120 |

43,57 |

100 |

43,67 |

43,57 |

0,24 |

0,3 | ||

|

3) Шлифование предварительное |

15 |

15 |

13,08 |

- |

2*66 |

43,438 |

62 |

43,5 |

43,438 |

0,132 |

0,17 | ||

|

|

1,484 |

2,052 | |||||||||||

Рисунок 1. Графическая схема расчета припусков

Общие припуски определяем суммируя промежуточные и записываем их под соответствующими графами 2zomin = 1,484 мм и 2zomax = 2,052 мм.

zomax - 2zomin = 2,052 - 1,484 = 0,568 мм

На эту же поверхность найдем из таблицы значение припуска: Z=0.6мм

На остальные обрабатываемые поверхности припуски и допуски выбираем нормативным методом по таблицам.

Расчёт припусков табличным методом.

Определим исходный индекс детали. Определение исходного индекса происходит в следующей последовательности: M поковки ® Группа стали ® Степень сложности ® Класс точности ® Исх. Индекс

) Мпоковки = mдет/Ким = 0,081/0.739 = 0,10496 кг

Группа стали - М1

Степень сложности Ci = Mдет/Mзаг = 0,081/0,10496= 0.739, т.е i =1

Класс точности T4 - открытые штампы.

Исходный индекс детали - 7.

Исходный индекс определяется в соответствии с ГОСТ 7505-89 по таблице.

Таблица 4. Таблица размеров и припусков заготовки по основным поверхностям

|

Поверхность |

Припуск, мм |

|

Допуск |

|

1 |

1,1*2 |

Æ43,5 |

|

|

3 |

1,0*2 |

Æ36 |

|

|

4 |

1,0 |

4 |

|

|

5 |

1,1*2 |

Æ40 |

|

|

6 |

1,0 |

3,5 |

|

|

7 |

1,1*2 |

Æ40 |

|

|

8 |

1,0*2 |

Æ36 |

|

|

9 |

1,0*2 |

Æ30 |

|

Чертёж заготовки