Измерение технологических параметров.

ИЗМЕРЕНИЕ ДАВЛЕНИЯ

Измерение давления необходимо для управления технологическими процессами и обеспечения безопасности производства. Кроме того, этот параметр используется при косвенных измерениях других технологических параметров: уровня, расхода, температуры, плотности и т. д. В системе СИ за единицу давления принят паскаль (Па).

Обычно измеряют избыточное давление ризб. При этом за нуль (начало отсчета) принимают атмосферное давление ратм. Сумма атмосферного и избыточного давлений представляет собой абсолютное давление, т. е.

Рабс = Ратм + Ризб (41)

Если абсолютное давление меньше атмосферного, то их разность называется разрежением или вакуумом:

Рвак = Ратм - Рабс (42)

В большинстве случаев первичные преобразователи давления имеют неэлектрический выходной сигнал в виде силы или перемещения и объединены в один блок с измерительным прибором. Если же результаты измерений необходимо передавать на расстояние, то применяют промежуточное преобразование этого неэлектрического сигнала в унифицированный электрический или пневматический. При этом первичный и промежуточный преобразователи объединяют в один измерительный преобразователь.

В зависимости от вида и величины измеряемого давления приборы для измерения давления условно делят на:

манометры — для измерения избыточного давления в широком диапазоне;

напоромеры — для измерения избыточного давления до 0,4·105 Па;

вакуумметры — для измерения глубокого разрежения;

тягомеры — для измерения разрежения до 0,4·105 Па;

тягонапоромеры — для измерения избыточного давления до 0,4·105 Па и разрежения до 0,4·105 Па;

дифференциальные манометры (дифманометры) — для измерения разности (перепада) двух давлений.

По принципу действия большинство приборов для измерения давления можно разделить на две группы:

приборы, в которых измеряемое давление определяется при уравновешивании его известным давлением;

приборы, в которых измеряемое давление преобразуется в деформацию упругих элементов.

К приборам первой группы относятся главным образом жидкостные, у которых уравновешивающее давление создается столбом вспомогательной жидкости.

Приборы второй группы носят общее название пружинных, хотя к ним относятся приборы с различными упругими элементами: трубчатыми пружинами, мембранами, сильфонами и т. п,

Жидкостные приборы. Жидкостные приборы отличаются простотой устройства и надежностью в эксплуатации. Благодаря довольно высокой точности измерений их широко применяют не только в производстве, но и при лабораторных измерениях и в качестве образцовых приборов. Наиболее распространенными жидкостными приборами являются поплавковые дифманометры ДП и ДПМ.

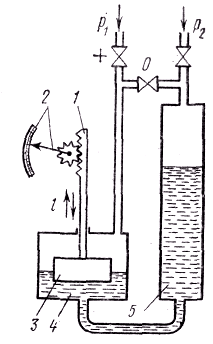

Поплавковый дифманометр (рис, 52) состоит из двух сообщающихся сосудов 4 и 5, в одном из которых находится поплавок 3, связанный через передаточный механизм 1 со стрелкой показывающего устройства 2.

Рис. 52. Поплавковый дифманометр: 1 – передаточный механизм, 2 – показывающее устройство, 3 – поплавок, 4 и 5 – сообщающиеся сосуды

При отсутствии перепада давлений (р1=р2) уровни в обоих сосудах одинаковы. Если р1>р2, то жидкость перетекает из сосуда 4 в сосуд 5, пока измеряемый перепад давлении Δр=р1—р2 не уравновесится весом столба жидкости.

При этом поплавок в сосуде 4 опустится на величину l, пропорциональную измеряемому перепаду давлений Δр, и через передаточный механизм 1 переместит стрелку показывающего устройства.

Дифманометр снабжен вентилями «+», «—» и «0». Через вентиль «+» к дифманометру подводится большее давление, а через вентиль «—» - меньшее. При работе дифманометра оба эти вентиля открыты, а уравнительный вентиль «0» закрыт. Уравнительный вентиль служит для проверки нуля прибора. С этой целью вентили «+», «—» закрывают, вентиль «0» открывают. При этом в сосудах 4 и 5 устанавливается одинаковое давление и стрелка показывающего устройства должна остановиться на нулевой отметке шкалы.

Для дистанционной передачи показаний в поплавковые дифманометры встраивается промежуточный преобразователь перемещения поплавка в унифицированный пневматический сигнал (например, дифманометр ДП-787).

Стальной корпус позволяет применять поплавковые дифманометры для измерения перепада давлений неагрессивных газов, жидкостей и паров при статическом давлении до 250·105 Па. Максимальный предел измерения перепада давлений у таких приборов 1·105 Па.

Пружинные приборы.Пружинные приборы широко применяют для измерения давления при ведении технологических процессов благодаря простоте их устройства, удобству и безопасности в работе. Все пружинные приборы имеют в схеме какой-либо упругий элемент, который деформируется под действием измеряемого давления: трубчатые пружины, мембраны и сильфоны.

Наибольшее применение получили приборы с трубчатой пружиной. Их выпускают в виде показывающих манометров и вакуумметров с максимальным пределом измерений до 10000·105 Па. Для дистанционной передачи показаний выпускают манометры с промежуточными преобразователями с токовым и пневматическим выходом (МП-Э, МП-П), а также с дифференциально-трансформаторными преобразователями (МЭД).

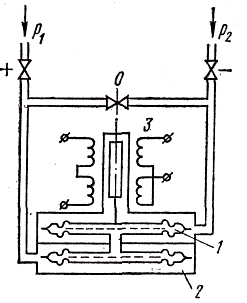

Из мембранных приборов широко используются бесшкальные дифманометры ДМ (рис. 53), снабженные дифференциально-трансформаторным преобразователем перемещения в унифицированный сигнал переменного напряжения или взаимоиндуктивности.

Рис. 53. Мембранный дифманометр типа ДМ: 1 и 2 - мембранные коробки, 3 — дифференциально-трансформаторный преобразователь

Упругим чувствительным элементом дифманометра является мембранный блок, состоящий из двух сообщающихся мембранных коробок 1 и 2, заполненных жидкостью. Перепад давлений в камерах дифманометра вызывает деформацию мембранных коробок. При этом сжатие нижней мембранной коробки больше, и жидкость вытесняется из нее в верхнюю мембранную коробку, вызывая тем самым ее расширение. Перемещение верхней мембраны передается жестко связанному с ней плунжеру дифференциально-трансформаторного преобразователя 3, который преобразует это перемещение в унифицированный электрический сигнал.

Дифманометр имеет вентили «+», «—» и «0», назначение которых такое же, как и в поплавковом дифманометре.

Дифманометры ДМ изготовляют для измерения перепада давлений до 6,3·105 Па при статическом давлении до 630·105Па.

Промышленность выпускает также мембранные дифманометры с унифицированными токовыми или пневматическими выходными сигналами (например, ДМ-Э и ДМ-П).

Особенности эксплуатации приборов для измерения давления. При эксплуатации приборов, измеряющих давление, часто требуется защита их от агрессивного и теплового воздействия измеряемой среды.

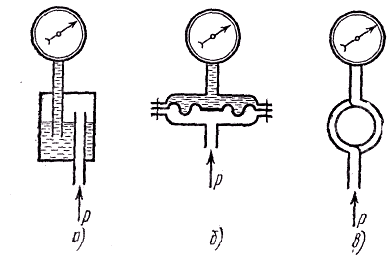

Если измеряемая среда химически активна по отношению к материалу прибора, то его защиту производят с помощью разделительных сосудов или мембранных разделителей.

Разделительный сосуд (рис. 54, а) заполняется жидкостью, инертной по отношению к материалу прибора, соединительных трубок и самого сосуда. Кроме того, разделительная жидкость не должна химически взаимодействовать с измеряемой средой или смешиваться с ней. В качестве разделительных жидкостей применяют водные растворы глицерина, этиленгликоль, технические масла и др.

В мембранном разделителе (рис. 54, б) измеряемая среда отделяется от прибора мембраной с малой жесткостью из нержавеющей стали или фторопласта. Для передачи давления от мембраны к прибору полость между ними заполняют жидкостью.

Для предохранения прибора от действия высокой температуры измеряемой среды применяют сифонные трубки (рис. 54, в).

Рис. 54 Защитные устройства: а — разделительный сосуд, б — мембранный разделитель, в — сифонная трубка

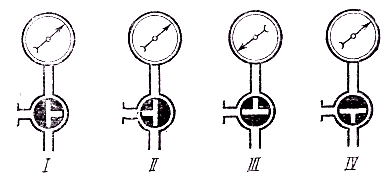

Жидкостные приборы могут продолжительное время эксплуатироваться без поверки. Пружинные, наоборот, требуют периодической поверки. В эксплуатационных условиях у пружинных приборов поверяются нулевая и рабочая точки шкалы. Для этого применяются трехходовые краны (рис. 55).

Рис. 55. Поверка манометров с помощью трехходовых кранов: I — измерение. II —поверка в рабочей точке шкалы, III — поверка нуля, IV—продувка соединительной линии

При поверке нулевой точки прибор соединяется с атмосферой (положение III). Стрелка прибора должна вернуться к нулевой отметке. Поверка прибора в рабочей точке шкалы (положение II) производится по контрольному манометру, укрепляемому на боковом фланце. При пользовании краном необходимо строго соблюдать плавность включения и выключения прибора.

С помощью трехходового крана можно производить также продувку соединительной линии (положение IV).

Условные обозначения приборов для измерения давления на схеме общей комбинированной по ГОСТ 21.404-85

|

Обозначение |

Наименование |

|

P1 |

Прибор для измерения давления (разрежения) показывающий, установленный по месту. Например: любой показывающий манометр, дифманометр, тягомер, напоромер, вакуумметр и т.п. |

|

P01 |

Прибор для измерения перепада давления показывающий, установленный по месту. Например: дифманометр показывающий |

|

PT |

Прибор для измерения давления (разрежения) бесшкальный с дистанционной передачей показаний, установленный по месту. Например: манометр (дифманометр) бесшкальный с пневмо- или электропередачей |

|

PS |

Прибор для измерения давления (разрежения) регистрирующий, установленный на щите. Например: самопишущий манометр или любой вторичный прибор для регистрации давления |

|

PS |

Прибор для измерения давления с контактным устройством, установленный по месту. Например: реле давления |

|

P/S |

Прибор для измерения давления (разрежения) показывающий с контактным устройством, установленный по месту. Например: электроконтактный манометр, вакуумметр и т.п. |

|

PC |

Регулятор давления, работающий без использования постороннего источника энергии (регулятор давления прямого действия) «до себя»

|

Система автоматического контроля давления пружинным манометром.

11 – 1 – ОБМ1 – 160.

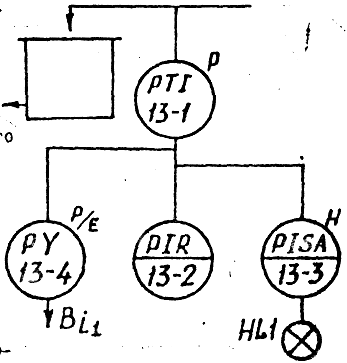

Условные обозначения системы автоматического контроля давления со световой сигнализацией на схеме общей комбинированной ГОСТ 21.404-85.

1 3-1

– МП4-У – манометр с пневматическим

выходным сигналом; 13-2 – ПБ4.2П – вторичный

прибор, показывающий, регистрирующий;

13-3 – ЭКМ-1У – электроконтактный манометр.

При достижении верхнего заданного

значения давления (Н) контакты замыкают

электрическую цепь и загорается лампа.

3-1

– МП4-У – манометр с пневматическим

выходным сигналом; 13-2 – ПБ4.2П – вторичный

прибор, показывающий, регистрирующий;

13-3 – ЭКМ-1У – электроконтактный манометр.

При достижении верхнего заданного

значения давления (Н) контакты замыкают

электрическую цепь и загорается лампа.

13-4 – ПЭ-55М – пневмоэлектро-преобразователь для подачи сигнала в УВМ.

Система автоматического контроля давления в трубопроводе на схеме общей комбинированной ГОСТ 21.404-85.

1 2-1

– МП4-У – манометр с пневматическим

выходным сигналом; 12-2 – ПВ10.1П – вторичный

пневматический прибор, показывающий

(I),

регистрирующий (R),

со станцией управления (K);

12-3 – ПР3.31 – регулятор приборного типа

системы «Старт». Навешивается на прибор

ПВ10.1П.

2-1

– МП4-У – манометр с пневматическим

выходным сигналом; 12-2 – ПВ10.1П – вторичный

пневматический прибор, показывающий

(I),

регистрирующий (R),

со станцией управления (K);

12-3 – ПР3.31 – регулятор приборного типа

системы «Старт». Навешивается на прибор

ПВ10.1П.

12-4 – исполнительный механизм (ИМ) с регулирующим органом (РО). Подбирается по роду энергии, используемой в ИМ и по сечению тру бопровода (для РО).

ИЗМЕРЕНИЕ УРОВНЯ

Для ведения технологических процессов большое значение имеет контроль за уровнем жидкостей и твердых сыпучих материалов в производственных аппаратах. Кроме того, зная площадь любой емкости, по величине уровня можно определить количество вещества в ней. Часто по условиям технологического процесса нет необходимости в измерении уровня по всей высоте аппарата. В таких случаях применяют узкопредельные, но более точные уровнемеры. Особую группу составляют уровнемеры, используемые только для сигнализации предельных значений уровня.

Наиболее распространенными приборами для измерения уровня жидкости являются поплавковые, буйковые и гидростатические; для измерения уровня жидкости и твердых сыпучих материалов — емкостные.

Поплавковые приборы. В поплавковых уровнемерах имеется плавающий на поверхности жидкости поплавок, в результате чего измеряемый уровень преобразуется в перемещение поплавка. В таких приборах используется легкий поплавок, изготовленный из коррозионностойкого материала. Показывающее устройство прибора соединено с поплавком тросом или с помощью рычагов. Поплавковыми уровнемерами можно измерять уровень жидкости в открытых емкостях.

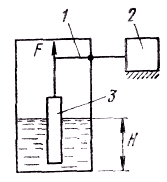

Буйковые приборы. В буйковых уровнемерах (рис. 56) применяется неподвижный погруженный в жидкость буек 3.

Рис. 56. Буйковый уровнемер: 1 – рычаг, 2 – промежуточный преобразователь силы в унифицированный сигнал, 3 - буек

Принцип действия буйковых уровнемеров основан на том, что на погруженный буек действует со стороны жидкости выталкивающая сила F. По закону Архимеда эта сила равна массе жидкости, вытесненной буйком. Но, как видно из рис. 56, количество вытесненной жидкости зависит от глубины погружения буйка, т.е. от уровня в емкости Н. Таким образом, в буйковых уровнемерах измеряемый уровень Н преобразуется в пропорциональную ему выталкивающую силу. Поэтому зависимость выталкивающей силы от измеряемого уровня линейная.

В буйковых уровнемерах УБ-П и УБ-Э буек передает усилие на рычаг 1 промежуточного преобразователя 2 (ПП-1 или ПЭ-1). У таких уровнемеров на выходе унифицированный пневматический или электрический сигнал.

Принцип действия буйковых уровнемеров позволяет в широких пределах изменять их диапазон измерения. Это достигается как заменой буйка, так и изменением передаточного отношения рычажного механизма промежуточного преобразователя. Уровнемеры УБ могут измерять уровень в пределах от 0—40 мм до 0—16 м.

Гидростатические приборы. Гидростатический способ измерения уровня основан на том, что в жидкости существует гидростатическое давление, пропорциональное глубине, т. е. расстоянию от поверхности жидкости.

Поэтому для измерения уровня гидростатическим способом могут быть использованы приборы для измерения давления или перепада давлений. В качестве таких приборов обычно применяют дифманометры.

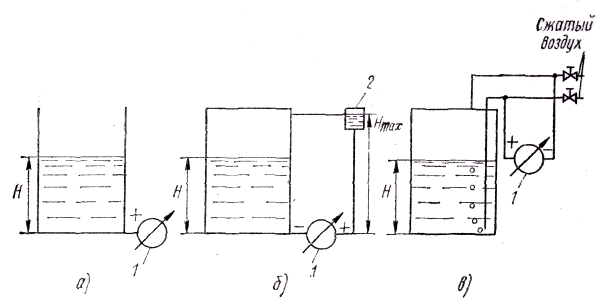

При включении дифманометра 1 по схеме на рис. 57, а перепад давлений на нем будет равен гидростатическому давлению жидкости, которое пропорционально измеряемому уровню H.

Если жидкость в емкости находится под избыточным давлением, то дифманометр 1 включают по схеме на рис. 57, б, причем его плюсовую камеру соединяют с пространством над жидкостью через уравнительный сосуд 2. Этот сосуд заполняют жидкостью, столб которой создает постоянное гидростатическое давление в плюсовой камере дифманометра. Поэтому измеряемый перепад давлений, равный разности гидростатических давлений жидкости в камерах дифманометра, будет пропорционален разности между уровнем в разделительном сосуде Нмах и измеряемым уровнем Н. Так как уровень в разделительном сосуде постоянен и известен, то его всегда можно учесть в показаниях прибора.

Рис. 57. Измерение уровня дифманометрами: а —в открытой емкости, б —в емкости под давлением, в — для суспензий и шламов; 1 — дифманометр, 2 — уравнительный сосуд

При измерении уровня агрессивных жидкостей дифманометр защищается разделительными сосудами или мембранными разделителями, что позволяет заполнить его камеры и трубки неагрессивной жидкостью.

При измерении уровня суспензий и шламов, осадки которых могут забивать импульсные трубки дифманометров, их непрерывно продувают сжатым воздухом. В этом случае дифманометр 1 включают по схеме на рис. 57, в. Импульсные трубки все время заполнены продуваемым воздухом. При небольшом расходе воздуха его давление в минусовой камере оказывается равным давлению над жидкостью в емкости, а в плюсовой — давлению в жидкости. Поэтому перепад давлений в дифманометре будет равен гидростатическому давлению жидкости и, следовательно, пропорционален измеряемому уровню.

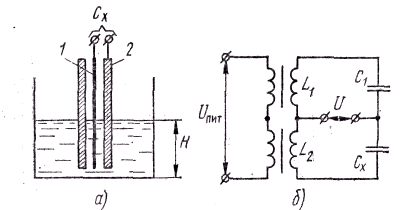

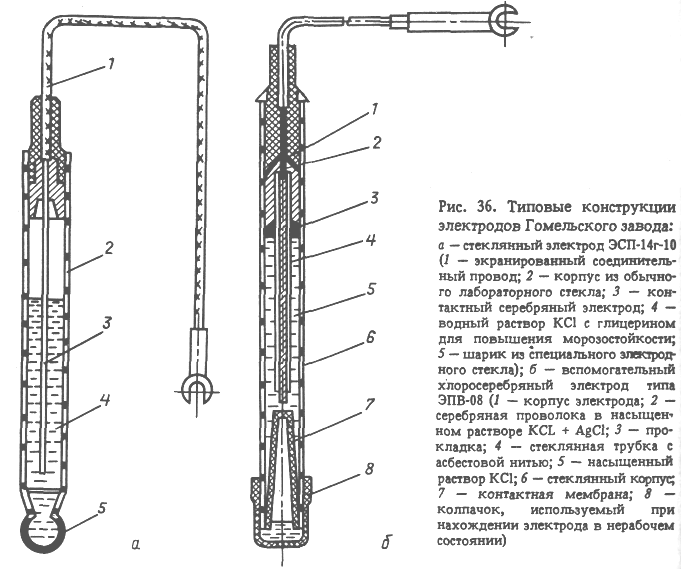

Емкостные приборы. Работа емкостных приборов основана на отличии диэлектрической проницаемости жидкостей от диэлектрической проницаемости воздуха. Простейший первичный преобразователь емкостного прибора представляет собой электрод 1 (металлический стержень или провод), расположенный в вертикальной металлической трубе 2 (рис. 58, а). Стержень вместе с трубой образуют конденсатор. Емкость такого конденсатора зависит от уровня жидкости, так как при его изменении от нуля до максимума диэлектрическая проницаемость будет изменяться от диэлектрической проницаемости воздуха до диэлектрической проницаемости жидкости.

Рис. 58. Емкостный уровнемер: а — устройство первичного преобразователя уровня, б — электрическая схема уровнемера; 1 — электрод, 2 — труба

Электрическая схема емкостного уровнемера ЭИУ приведена на рис. 58, б. Измерение электрической емкости первичного преобразователя Сх производится неуравновешенным мостом переменного тока, плечами которого являются индуктивности L1 и L2, емкость С1 и емкость первичного преобразователя Сх. При изменении уровня изменяется емкость Сх, что приводит к изменению выходного напряжения моста U.

Емкостные уровнемеры типа ЭИУ могут измерять уровень не только жидкостей, но и твердых сыпучих материалов: цемента, извести и т.п.

Большое распространение получили емкостные сигнализаторы уровня, например ЭСУ-1М и ЭСУ-2М. Для повышения чувствительности их электроды устанавливают в горизонтальном положении. В этом случае погрешность сигнализации не превышает 3 мм.

Условные обозначения приборов для измерения уровня на схеме общей комбинированной по ГОСТ 21.404-85

|

Обозначение |

Наименование |

|

LE |

Первичный измерительный преобразователь (чувствительный элемент) для измерения уровня, установленный по месту. Например: датчик электрического или емкостного уровнемера |

|

|

|

|

L1 |

Прибор для измерения уровня показывающий, установленный по месту. Например: манометр (дифманометр), используемый для измерения уровня |

|

LSA H |

Прибор для измерения уровня с контактным устройством, установленный по месту. Например: реле уровня, используемое для блокировки и сигнализации верхнего уровня |

|

LT |

Прибор для измерения уровня бесшкальный, с дистанционной передачей показаний, установленный по месту. Например: уровнемер бесшкальный с пневмо- или электропередачей |

|

LCS H |

Прибор для измерения уровня бесшкальный, регистрирующий, с контактным устройством, установленный по месту. Например: электрический регулятор-сигнализатор уровня. Буква Н в данном примере означает блокировку по верхнему уровня |

|

LIA H L |

Прибор для измерения уровня показывающий, с контактным устройством, установленный на щите. Н

L |

ИЗМЕРЕНИЕ РАСХОДА И КОЛИЧЕСТВА

Для контроля и управления химическим производством большое значение имеет измерение расхода и количества различных веществ: газов, жидкостей, пульп и суспензий. Расход — это количество вещества, протекающего через сечение трубопровода в единицу времени. Количество измеряют в единицах объема (м3, см3) или массы (т, кг, г). Соответственно может измеряться объемный (м3/с, м3/ч, см3/с) или массовый (кг/с, кг/ч, г/с) расход.

Для измерения расхода веществ применяют расходомеры, основанные на различных принципах действия. Наибольшее распространение для жидкостей и газов получили расходомеры переменного и постоянного перепада давлений, переменного уровня и индукционные. Для измерения расхода сыпучих веществ обычно используют различные весоизмерительные устройства. Для измерения количества применяют расходомеры с интеграторами или объемные и скоростные счетчики. Интегратор непрерывно суммирует показания прибора, а количество вещества определяют по разности его показаний за требуемый промежуток времени.

Следует отметить, что измерение расхода и количества является сложной задачей, поскольку на показания приборов влияют физические свойства измеряемых потоков: плотность, вязкость, соотношение фаз в потоке и т. п. Физические свойства измеряемых потоков, в свою очередь, зависят от условий эксплуатации, главным образом от температуры и давления.

Если условия эксплуатации расходомера отличаются от условий, при которых производилась его градуировка, то ошибка в показаниях прибора может значительно превысить допустимую величину.

Поэтому для серийно выпускаемых приборов установлены ограничения области их применения: по свойствам измеряемого потока, максимальной температуре и давлению, содержанию твердых частиц или газов в жидкости и т. п.

Расходомеры переменного перепада давлений. Действие этих расходомеров основано на возникновении перепада давлений на сужающем устройстве в трубопроводе при движении через него потока жидкости или газа. При изменении расхода Q величина этого перепада давлений Δр также изменяется.

Наиболее простым и распространенным сужающим устройством является диафрагма (рис. 59,а).

Рис. 59. Стандартные сужающие устройства: а — диафрагма, б — сопло Вентури, в — труба Вентури

Стандартная диафрагма представляет собой тонкий диск с круглым отверстием в центре. От стойкости диафрагмы и особенно входной кромки ее отверстия существенно зависит точность измерения расхода. Поэтому диафрагмы изготовляют из материалов, химически стойких к измеряемой среде и устойчивых против механического износа. Кроме диафрагмы в качестве сужающих устройств применяют также сопло Вентури (рис, 59, б), трубу Вентури (рис. 59, в), которые создают меньшее гидравлическое сопротивление в трубопроводе.

Сужающее устройство расходомера переменного перепада давлений является первичным преобразователем, в котором расход преобразуется в перепад давлений.

Промежуточными преобразователями для расходомеров переменного перепада давлений служат дифманометры. Дифманометры связаны с сужающим устройством импульсными трубками и устанавливаются в непосредственной близости от него. Поэтому в расходомерах переменного перепада давлений обычно используют дифманометры, снабженные промежуточным преобразователем для передачи результатов измерений на щит оператора (например, мембранные дифманометры ДМ).

Так же как при измерении давления и уровня, для защиты дифманометров от агрессивного воздействия измеряемой среды применяют разделительные сосуды и мембранные разделители.

Особенностью первичных преобразователей расходомеров переменного перепада давлений является квадратичная зависимость перепада давлений от величины расхода. Чтобы показания измерительного прибора расходомера линейно зависели от расхода, в измерительную цепь расходомеров переменного перепада давлений вводят линеаризующий преобразователь. Таким преобразователем служит, например, блок линеаризации в промежуточном преобразователе НП-ПЗ. При непосредственной связи дифманометра с измерительным прибором (например, КСД) линеаризация производится в самом приборе с помощью лекала с квадратичной характеристикой.

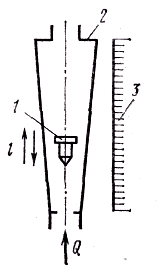

Расходомеры постоянного перепада давлений. Расход жидкости или газа можно измерять и при постоянном перепаде давлений. Для сохранения постоянного перепада давлений при изменении расхода через сужающее устройство необходимо автоматически изменять на соответствующую величину площадь его проходного сечения. Наиболее простой способ — автоматическое изменение площади проходного сечения в ротаметре (рис. 60).

Рис. 60. Ротаметр: 1 – поплавок, 2 – конусная трубка, 3 – шкала

Ротаметр представляет собой вертикальную конусную трубку 2, в которой находится поплавок 1. Измеряемый поток Q, проходя через ротаметр снизу вверх, создает перепад давлений до и после поплавка. Этот перепад давлений, в свою очередь, создает подъемную силу, которая уравновешивает вес поплавка.

Если расход через ротаметр изменится, то изменится и перепад давлений. Это приведете изменению подъемной силы и, следовательно, к нарушению равновесия поплавка. Поплавок начнет перемещаться. А так как трубка 2 ротаметра конусная, то при этом будет изменяться площадь проходного сечения в зазоре между поплавком и трубкой. В результате произойдет изменение перепада давлений, а следовательно, и подъемной силы. Когда перепад давлений и подъемная сила снова вернутся к прежним значениям, поплавок уравновесится и остановится.

Таким образом, каждому значению расхода через ротаметр Q соответствует определенное положение поплавка. Так как для конусной трубки площадь кольцевого зазора между ней и поплавком пропорциональна высоте его подъема l, то шкала ротаметра получается равно мерной.

Промышленность выпускает ротаметры со стеклянными и металлическими трубками. У ротаметров со стеклянной трубкой РМ шкала нанесена прямо на поверхности трубки. Такие ротаметры могут применяться при давлении в трубопроводе до 6·105 Па.

Для дистанционного измерения положения поплавка в металлической трубке используют промежуточные преобразователи линейного перемещения в унифицированный электрический или пневматический сигнал. В ротаметрах с электрическим выходным сигналом (например, РЭД) поплавок соединен с сердечником дифференциально-трансформаторного преобразователя. В ротаметрах с пневматическим выходным сигналом (например, РПД) для передачи положения поплавка промежуточному преобразователю используется магнитная муфта.

Выпускаются также ротаметры РПФ для измерения расхода сильноагрессивных сред. У таких ротаметров все детали, соприкасающиеся с измеряемой средой, изготовлены из фторопласта-4. Ротаметры РПО оборудованы паровым обогревом. Они предназначены для измерения расхода кристаллизующихся сред.

Расходомеры переменного уровня. Из гидравлики известно, что если жидкость свободно вытекает через отверстие в дне бака, то ее расход Q и уровень в баке Н связаны между собой. Следовательно, по уровню в баке можно судить о расходе из него.

На этом принципе основано действие расходомеров переменного уровня (рис. 61).

Рис. 61 Расходомер Рис. 62. Индукционный расходомер: 1 —

переменного уровня: трубопровод, 2— электромагнит, 3 — магнитные

1 — бак, 2 — отверстие силовые линии, 4 и 6 — электроды, 5 — измери-

тельный блок, 7 — слой электроизоляции

Очевидно, что роль первичного преобразователя здесь выполняет сам бак 1 с отверстием 2 в дне. Выходной сигнал такого преобразователя — уровень в баке. Поэтому промежуточным преобразователем измерительной цепи расходомера переменного уровня может служить любой из рассмотренных уровнемеров.

Расходомеры переменного уровня обычно используют для измерения расхода агрессивных и загрязненных жидкостей при сливе их в емкости, находящиеся под атмосферным давлением.

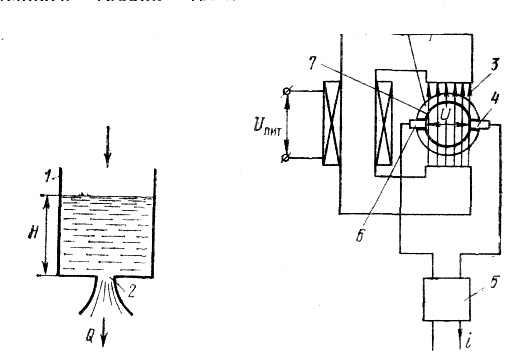

Индукционные расходомеры. Действие индукционных расходомеров основано на законе электромагнитной индукции, согласно которому в проводнике, движущемся в магнитном поле, будет наводиться э.д.с., пропорциональная скорости движения проводника. В индукционных расходомерах (рис. 62) роль проводника выполняет электропроводная жидкость, протекающая по трубопроводу 1 и пересекающая магнитное поле 3 электромагнита 2. При этом в жидкости будет наводиться э.д.с. U, пропорциональная скорости ее движения, т.е. расходу жидкости.

Выходной сигнал такого первичного преобразователя снимается двумя изолированными электродами 4 и 6, установленными в стенке трубопровода. Участок трубопровода по обе стороны от электродов покрывают электроизоляцией 7, чтобы исключить шунтирование наводимой э.д.с. через жидкость и стенку трубопровода.

В расходомерах ИР-11 и ИР-51 измерительная схема, выполненная в виде отдельного блока 5, преобразует наводимую э.д.с. U в унифицированный токовый сигнал i.

Расстояние между первичным преобразователем и измерительным блоком не должно превышать 100 м при электропроводности измеряемой среды до 5·10-2 См/м и 10 м при электропроводности среды до 10-3 См/м. Сопротивление нагрузки не должно превышать 2,4 кОм.

Степень агрессивности измеряемых сред для индукционных расходомеров определяется материалом изоляции трубы и электродов первичного преобразователя. В расходомерах ИР для этой цели используют резину, кислотостойкую эмаль и фторопласт. Наиболее стойким к воздействию агрессивных сред является расходомер с фторопластовым изоляционным покрытием и электродами из графитизированного фторопласта.

В процессе эксплуатации расходомеров ИР периодически, не реже одного раза в неделю должны проверяться нуль и градуировка прибора. Для проверки первичный преобразователь заполняют измеряемой жидкостью. После этого переключатель режима работы на передней панели измерительного блока переводится в положение «Измерение» и потенциометром «Нуль» стрелку измерительного прибора устанавливают на нулевую отметку. При переводе переключателя в положение «Калибровка» стрелка прибора должна остановиться на отметке 100%. В противном случае стрелку выводят на эту отметку потенциометром «Калибровка».

Отличительная особенность индукционных расходомеров — отсутствие дополнительных потерь давления на участке измерения. Это объясняется отсутствием деталей, выступающих внутрь трубы. Особенно ценным свойством индукционных расходомеров в отличие от расходомеров других типов является возможность измерения расхода агрессивных, абразивных и вязких жидкостей и пульп.

Условные обозначения приборов для измерения малых расходов на схеме общей комбинированной по ГОСТ 21.404-85

|

Обозначение |

Наименование |

|

FE` |

Первичный измерительный преобразователь (чувствительный элемент) для измерения расхода, установленный по месту. Например: диафрагма, сопло, труба Вентури, датчик индукционного расходомера и т.п. |

|

FT |

Прибор для измерения расхода бесшкальный с дистанционной передачей показаний, установленный по месту. Например: дифманометр (ротаметр), бесшкальный с пневмо- или электропередачей |

|

FFR |

Прибор для измерения соотношения расходов регистрирующий, установлены на щите. Например: любой вторичный прибор для регистрации соотношения расходов |

|

F1 |

Прибор для измерения расхода показывающий, установленный по месту. Например: дифманометр (ротаметр), показывающий |

|

FQ1 |

Прибор для измерения расхода интегрирующий, установленный по месту. Например: любой бесшкальный счетчик-расходомер с интегратором |

|

F1 FQ1 |

Прибор для измерения расхода показывающий, интегрирующий, установленный по месту. Например: показывающий дифманометр с интегратором |

|

FQ1S |

Прибор для измерения расхода интегрирующий, с устройством для выдачи сигнала после прохождения заданного количества вещества, установленный по месту. Например: счетчик-дозатор |

Контроль малых расходов

1 4-1

– РП – ротаметр с пневматической

дистанционной передачей; 14-2 – ПВ4.1П –

вторичный пневматический прибор

показывающий с регистрацией параметра.

4-1

– РП – ротаметр с пневматической

дистанционной передачей; 14-2 – ПВ4.1П –

вторичный пневматический прибор

показывающий с регистрацией параметра.

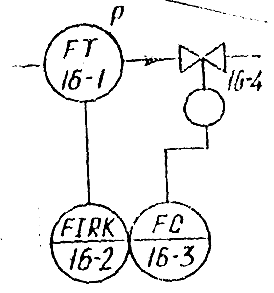

Система автоматического регулирования малых расходов на схеме общей комбинированной ГОСТ 21.404-85.

1 6-1

– РП – ротаметр с пневматическим

выходным сигналом; 16-2 – ПВ10.1П – вторичный

пневматический прибор со станцией

управления; 16-3 – ПР3.31 – пневматический

регулятор приборного типа системы

«Старт»; 16-4 – исполнительный механизм.

6-1

– РП – ротаметр с пневматическим

выходным сигналом; 16-2 – ПВ10.1П – вторичный

пневматический прибор со станцией

управления; 16-3 – ПР3.31 – пневматический

регулятор приборного типа системы

«Старт»; 16-4 – исполнительный механизм.

Пневматический сигнал, пропорциональный величине расхода, поступает от ротаметра на вторичный прибор. В нем происходит сравнение текущего значения расхода с заданным (заданное значение расхода устанавливается на вторичном приборе посредством задатчика). При наличии сигнала рассогласования вырабатывается управляющий сигнал и пневматический сигнал регулятора воздействует на ИМ перемещая РО в ту или другую сторону.

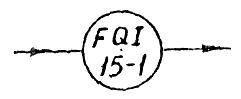

Система автоматического контроля расхода газа за большой промежуток времени.

1 5-1

– РГ – ротационный газовый счетчик (F

– расход, Q

– суммирование па времени, I

- показание)

5-1

– РГ – ротационный газовый счетчик (F

– расход, Q

– суммирование па времени, I

- показание)

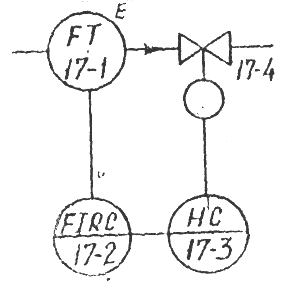

Система автоматического регулирования расхода с использованием миллиамперметра.

1 7-1

– РЭ – ротаметр с электрическим выходным

сигналом; 17-2 – КСУ-3 – миллиамперметр,

модель 1800 (с регулятором); 17-3 – ПП12.2 –

байпасная панель дистанционного

управления (БПДУ); 17-4 – ИМ+РО

7-1

– РЭ – ротаметр с электрическим выходным

сигналом; 17-2 – КСУ-3 – миллиамперметр,

модель 1800 (с регулятором); 17-3 – ПП12.2 –

байпасная панель дистанционного

управления (БПДУ); 17-4 – ИМ+РО

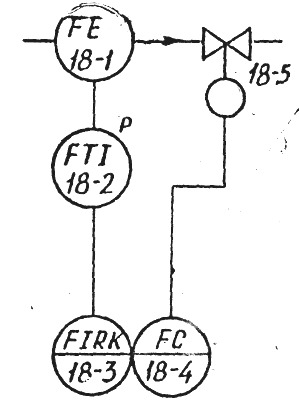

Система автоматического регулирования больших расходов на схеме общей комбинированной ГОСТ 21.404-85.

1 8-1

– ДК16х80 – диафрагма камерная; 18-2 –

ДСП-787 – дифманометр сильфонный с

пневматическим выходным сигналом; 18-3

– ПР3.31 – пневматический регулятор

системы «Старт»; 18-5 – ИМ+РО

8-1

– ДК16х80 – диафрагма камерная; 18-2 –

ДСП-787 – дифманометр сильфонный с

пневматическим выходным сигналом; 18-3

– ПР3.31 – пневматический регулятор

системы «Старт»; 18-5 – ИМ+РО

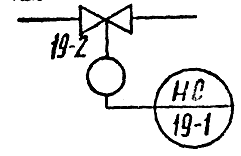

Включение пневмоклапана со щита оператора.

1 9-1

– ПП12.2 - байпасная панель дистанционного

управления (БПДУ); 19-2 - пневмоклапан

9-1

– ПП12.2 - байпасная панель дистанционного

управления (БПДУ); 19-2 - пневмоклапан

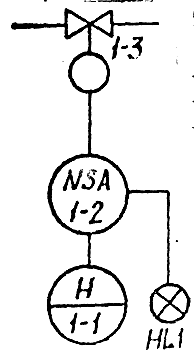

Включение электромагнитного клапана со щита оператора.

1 -1

– КУ121-1 – кнопка пуска; 1-2 – ПМЕ-100 –

магнитный пускатель; 1-3 – электромагнитный

клапан (типа РКЭТ-6)

-1

– КУ121-1 – кнопка пуска; 1-2 – ПМЕ-100 –

магнитный пускатель; 1-3 – электромагнитный

клапан (типа РКЭТ-6)

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

Температура является важным параметром, определяющим не только протекание технологического процесса, но и свойства вещества. Для измерения температуры в системе единиц СИ принята температурная шкала с единицей температуры Кельвин (К). Начальной точкой этой шкалы является абсолютный нуль (0 К).

Для технологических измерений часто применяют температурную шкалу с единицей температуры градус Цельсия (°С).

Для измерения температуры используют различные первичные преобразователи, отличающиеся способом преобразования температуры в промежуточный сигнал. В промышленности наибольшее применение получили следующие первичные преобразователи: термометры расширения, манометрические термометры, термометры сопротивления, термопары (термоэлектрические пирометры) и пирометры излучения. Все они, за исключением пирометров излучения, в процессе эксплуатации находятся в контакте с измеряемой средой.

Термометры расширения. Действие термометров расширения основано на изменении объема жидкостей и твердых тел при изменении температуры.

Из термометров расширения наиболее широко применяют жидкостные стеклянные термометры (рис. 63). Такой термометр заполняется жидкостью (ртуть, толуол, этиловый спирт и др.), которая с увеличением температуры расширяется и поднимается вверх по капилляру 2.

![]()

Рис. 63. Термометр расширения: 1 – стеклянный баллон, 2 - капилляр

Таким образом, температура, измеряемая жидкостным термометром, преобразуется в линейное перемещение жидкости. Шкала наносится прямо на поверхность капилляра или прикрепляется к нему снаружи. Технические жидкостные стеклянные термометры применяют для измерения температур от 35 до 500° С.

При монтаже стеклянный термометр помещают в защитную металлическую оправу, изолирующую его от измеряемой среды. Для уменьшения инерционности измерения в кольцевой зазор между термометром и стенкой оправы при измерении температуры до 150° С заливают машинное масло; при измерении более высоких температур в зазор насыпают медные опилки.

Манометрические термометры. Действие манометрических термометров основано на изменении давления газа, пара или жидкости в замкнутом объеме при изменении температуры. Манометрический термометр (рис. 64) состоит из термобаллона 1, гибкого капилляра 2 и манометра 3.

Рис. 64. Манометрический термометр: 1 — термобаллон, 2 – капилляр, 3 - манометр

В зависимости от заполняющего вещества манометрические термометры делятся на газовые (ТПГ, ТДГ и др.), парожидкостные (ТПП) и жидкостные (ТПЖ, ТДЖ и др.). Область измерения температур манометрическими термометрами от —60 до +600° С.

Термобаллон манометрического термометра помещается в измеряемую среду. При нагреве термобаллона внутри замкнутого объема увеличивается давление, которое измеряется манометром. Шкала манометра градуируется в единицах температуры. Капилляр (обычно латунная трубка с внутренним диаметром, составляющим доли миллиметра) позволяет удалить манометр от места установки термобаллона на расстояние до 40 м. Капилляр по всей длине защищен оболочкой из стальной ленты.

Манометрические термометры могут применяться во взрывоопасных помещениях. При необходимости передачи результатов измерений на расстояние более 40 м манометрические термометры снабжают промежуточными преобразователями с унифицированными выходными пневматическими или электрическими сигналами.

Наиболее уязвимыми в конструкции манометрических термометров являются места присоединения капилляра к термобаллону и манометру. Поэтому монтаж и обслуживание таких приборов следует производить с необходимыми предосторожностями.

Термометры сопротивления. Действие термометров сопротивления основано на свойстве тел изменять свое электрическое сопротивление при изменении температуры. У металлических термометров сопротивление с возрастанием температуры увеличивается практически линейно, у полупроводниковых, наоборот, уменьшается.

Металлические термометры сопротивления (рис. 65) изготовляют из тонкой медной или платиновой проволоки 1, помещенной в электроизоляционный корпус 2. Зависимость электрического сопротивления от температуры (для медных термометров от -50 до +180° С, для платиновых — от -200 до +650° С) весьма стабильна и воспроизводима. Это обеспечивает взаимозаменяемость термометров сопротивления.

Рис. 65. Термометр сопротивления: 1 — проволока,2 — корпус

Для медных термометров (ТСМ) установлены градуировки 23 и 24 (сопротивление при 0°С 53 и 100 Ом), для платиновых (ТСП) — градуировки 21 и 22 (сопротивление при 0°С 46 и 100 Ом).

Для защиты термометров сопротивления от воздействия измеряемой среды применяют защитные чехлы (рис. 66). Приборостроительная промышленность выпускает много модификаций защитных чехлов, рассчитанных на эксплуатацию термометров при различном давлении (от атмосферного до 500·105 Па), различной агрессивности измеряемой среды, обладающих разной инерционностью (от 40 с до 4 мин) и глубиной погружения (от 70 до 2000 мм).

Рис. 66. Общий вид термометра сопротивления

Полупроводниковые термометры сопротивления (термисторы) для измерений в промышленности применяют редко, хотя их чувствительность гораздо выше, чем термометров сопротивления. Это объясняется тем, что градуировочные характеристики термисторов значительно отличаются друг от друга, что затрудняет их взаимозаменяемость.

Термометры сопротивления представляют собой первичные преобразователи с удобным для дистанционной передачи сигналом — электрическим сопротивлением. Для измерения такого сигнала обычно применяют автоматические уравновешенные мосты (см. рис. 50). При необходимости выходной сигнал термометра сопротивления может быть преобразован в унифицированный. Для этого в измерительную цепь включают промежуточный преобразователь НП-СЛ1-М (см. рис. 45). В этом случае измерительным будет прибор для измерения постоянного тока (см. рис. 48, в).

Термопары. Принцип действия термопар (термоэлектрических пирометров) основан на свойстве двух разнородных проводников создавать термоэлектродвижущую силу (термо-э.д.с.) при нагревании места их соединения — спая. Проводники в этом случае называются термоэлектродами, а все устройство — термопарой.

Величина термо-э.д.с. термопары U (рис. 67) зависит от материала термоэлектродов А и Б и от разности температур горячего спая 4 и холодных спаев tх. Поэтому при измерении температуры горячего спая температуру холодных спаев стабилизируют или вводят поправку на ее изменение.

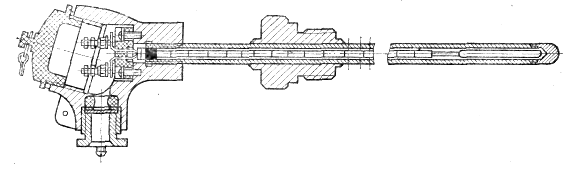

Рис. 67. Термопара: Рис. 68. Схема автоматического введения поправки

А, Б - термоэлектроды на температуру холодных спаев термопары

В промышленных условиях стабилизация температуры холодных спаев термопары затруднительна и обычно используют второй способ — автоматическое введение поправки на температуру холодных спаев. Для этого применяют неуравновешенный мост, включаемый последовательно с термопарой (рис. 68).

В одно плечо такого моста включен медный резистор Rм, расположенный около холодных спаев. При изменении температуры холодных спаев термопары tх изменяется сопротивление резистора Rм и выходное напряжение неуравновешенного моста U1.

Мост подбирают таким образом, чтобы изменение напряжения было равно по величине и противоположно по знаку изменению э.д.с. термопары вследствие колебаний температуры холодных спаев.

Термопары являются первичными преобразователями температуры в э.д.с. — сигнал, удобный для дистанционной передачи. Поэтому в измерительную цепь за термопарой может быть сразу включен измерительный прибор. Для измерения э.д.с. термопары обычно применяют автоматические потенциометры.

В автоматических потенциометрах (см. рис. 48), работающих в комплекте с термопарами, медный резистор Rм включается в одно плечо моста 1. Показания такого потенциометра будут изменяться лишь при изменении температуры горячего спая термопары. Это объясняется тем, что изменение э.д.с. термопары под воздействием температуры холодных спаев будет автоматически компенсироваться дополнительным изменением выходного напряжения моста вследствие изменения сопротивления резистора Rм.

Если э.д.с. термопары преобразуют в унифицированный сигнал промежуточным преобразователем НП-ТЛ1-М, то компенсация температуры холодных спаев производится неуравновешенным мостом 3, который входит в состав преобразователя (см. рис. 44).

Медный резистор размещают в потенциометре или промежуточном преобразователе. Следовательно, там же должны находиться и холодные спаи термопары. В этом случае длина термопары должна быть равна расстоянию от места измерения температуры tг до места установки прибора. Такое условие практически невыполнимо, так как термоэлектроды термопар (жесткая проволока) неудобны для монтажа. Поэтому для соединения термопары с прибором применяют специальные соединительные провода, по своим термоэлектрическим свойствам подобные термоэлектродам термопар. Такие провода называются компенсационными. С их помощью холодные спаи термопары переносятся к измерительному прибору или преобразователю.

В промышленности применяют различные термопары с термоэлектродами, изготовленными как из чистых металлов, так и из их сплавов. Материалы термозлектродов имеют индивидуальные градуировочные характеристики — зависимость величины термо-э.д.с. от температуры спая и предельную величину измеряемой температуры. Наиболее употребляемые термоэлектродные пары образуют стандартные термопары: хромель — копель (градуировка ХК) с предельной температурой 600°С, хромель — алюмель (градуировка ХА) с предельной температурой 1100°С и платинородий — платина (градуировка ПП) с предельной температурой 1600°С.

Промышленные термопары отличаются высокой стабильностью и воспроизводимостью градуировочных характеристик, что позволяет заменять их без какой-либо переналадки остальных элементов измерительной цепи.

Термопары, как и термометры сопротивления, устанавливают в защитных чехлах, на которые наносят градуировку термопары. Для высокотемпературных термопар применяют защитные чехлы из теплостойких материалов: фарфора, окиси алюминия, карбида кремния и т.п.

Пирометры излучения. Пирометры излучения предназначены для бесконтактного измерения температуры по тепловому излучению нагретых тел. Наиболее распространены радиационные пирометры.

Действие радиационного пирометра основано на измерении всей энергии излучения нагретого тела. Схема такого пирометра приведена на рис. 69.

Рис. 69. Радиационный пирометр: 1 — объектив, 2 — зачерненная пластинка 3 — батарея термопар, 4—милливольтметр.

Лучи от нагретого тела объективом 1 фокусируются на зачерненной пластинке 2 и нагревают ее. Температура пластинки при этом оказывается пропорциональной энергии излучения, которая, в свою очередь, зависит от измеряемой температуры. Для измерения температуры пластинки обычно применяют батарею последовательно включенных термопар 3, э.д.с. которой может быть измерена милливольтметром 4 или потенциометром.

Радиационные пирометры РАПИР применяют для измерения температур от 100 до 2500°С. В комплект пирометра входят телескоп ТЕРА-50, измерительный прибор и вспомогательное оборудование, предназначенное для защиты телескопа от воздействия измеряемой среды (копоти, пыли, высокой окружающей температуры).

Условные обозначения приборов для измерения температуры объектов на схеме общей комбинированной по ГОСТ 21.404-85

|

Обозначение |

Наименование |

|

ТЕ |

Первичный измерительный преобразователь (чувствительный элемент) для измерения температуры, установленный по месту. Например: преобразователь термоэлектрический (термопара), термопреобразователь сопротивления, термобаллон манометрического термометра, датчик пирометра и т.п. |

|

Т1 |

Прибор для измерения температуры показывающий, установленный по месту. Например: термометр ртутный, термометр манометрический и т.п. |

|

Т1 |

Прибор для измерения температуры показывающий, установленный на щите. Например: милливольтметр, логометр, потенциометр, мост автоматический и т.п. |

|

ТТ |

Прибор для измерения температуры бесшкальный с дистанционной передачей показаний, установленный по месту. Например: термометр манометрический (или любой другой датчик температуры) бесшкальный с пневмо- или электропередачей |

|

ТR |

Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите. Например: самопишущий милливольтметр, логометр, потенциометр, мост автоматический и т.п. |

|

ТJR |

Прибор для измерения температуры с автоматическим обегающим устройством, регистрирующий, установленный на щите. Например: многоточечный самопишущий потенциометр, мост автоматический и т.п. |

|

ТRC |

Прибор для измерения температуры регистрирующий, регулирующий, установленный на щите. Например: любой самопишущий регулятор температуры (термометр манометрический, милливольтметр, логометр, потенциометр, мост автоматический и т.п.) |

|

ТC |

Регулятор температуры бесшкальный, установленный по месту. Например: дилатометрический регулятор температуры |

|

ТRK ТC |

Комплект для измерения температуры регистрирующий, снабженный станцией управления, установленный на щите. Например: вторичный прибор и регулирующий блок системы «Старт» |

|

ТS |

Прибор для измерения температуры бесшкальный с контактным устройством, установленный по месту. Например: реле температурное |

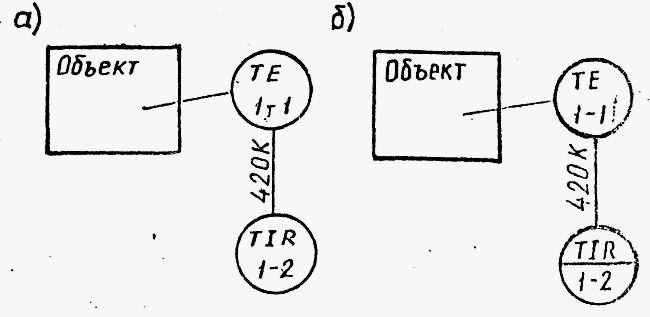

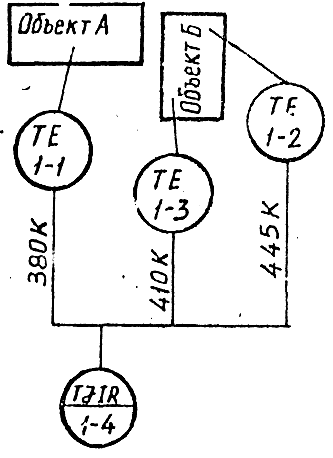

Система автоматического контроля температуры с термоэлектрическим термометром (термопарой):

Контроль температуры посредством электронного потенциометра.

Вторичным прибором для термоэлектрических термометров (ТЭТ) является потенциометр или милливольтметр. В схемах 1 – 1 ТХК-0515 (термопара хромель-копелевая), 1 – 2 потенциометр КСГА (показывающий – I, регистрирующий – R, модель без регулятора). Отличие схем в том, что в схеме а) вторичный прибор расположен по месту, а в схеме б) – на щите.

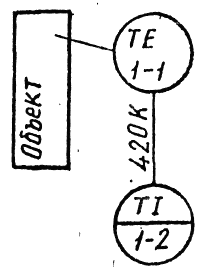

Контроль температуры посредством милливольтметра: 1 – 1 – ТХК-0515, 1 – 2 – М-64 (милливольтметр, модель без регулятора, показывающий).

К

онтроль

температуры с использованием вторичных

пневматических приборов системы

«Старт».

онтроль

температуры с использованием вторичных

пневматических приборов системы

«Старт».

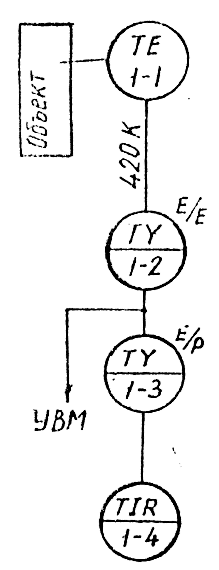

1 – 1 – ТХА – 0515 (термопара хромель-алюмелевая); 1 – 2 – ПТ-ТП – 68 или НП-ТЛ1-М – нормирующий преобразователь – преобразует неунифицированный электрический сигнал в унифицированный электрический токовый сигнал; 1 – 3 – ЭПП-68 – электропневматический преобразователь – преобразует унифицированный электросигнал в унифицированный пневматический сигнал; 1 – 4 – ПВ4.2П – вторичный прибор системы «Старт» - показывающий, регистрирующий.

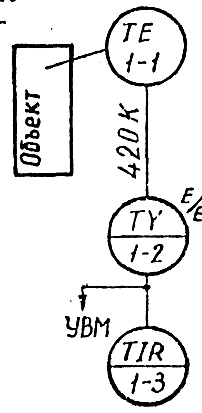

Контроль температуры посредством миллиамперметра.

1 – 1 – ТХА – 0515; 1 – 2 – НП – ТЛ1 – И –

нормирующий преобразователь; 1 – 3 –

КСУ-3 – вторичный прибор миллиамперметр,

модель 1000, без регулятора.

– 1 – ТХА – 0515; 1 – 2 – НП – ТЛ1 – И –

нормирующий преобразователь; 1 – 3 –

КСУ-3 – вторичный прибор миллиамперметр,

модель 1000, без регулятора.

Контроль температуры в нескольких точках.

1 – 1, 1 – 2, 1 – 3 – ТХК-0515; 1 – 4 – КСП-4 (3-точечный автоматический потенциометр). Сигнал с термопар поступает на вторичный прибор, имеющий переключающее устройство, посредством которого производится поочередный опрос термопар (J - обегание). Прибор позволяет снимать показания и регистрировать их. Достоинство схемы – датчика три, а вторичный прибор один.

Контроль температуры в нескольких точках посредством ручного переключения датчиков температуры.

1 – 1, 1 – 2, 1 – 3 – ТХК-0515; 1 – 4 – ПМТ-4 –

переключатель (Н-ручное воздействие);

1 – 5 – милливольтметр.

– 1, 1 – 2, 1 – 3 – ТХК-0515; 1 – 4 – ПМТ-4 –

переключатель (Н-ручное воздействие);

1 – 5 – милливольтметр.

Переключением переключателя 1 – 4 в одно из 3-х положений по милливольметру определяют контролируемую температуру. Особенность примера – использование адресной схемы (1 – 1, 2 – 2, 3 – 3 - адреса). Используют ее, чтобы не загромождать технологическую схему «паутиной» соединений. Данный милливольтметр не имеет собственного переключателя, поэтому переключатель 1 – 4 ставится как самостоятельный элемент.

7 Измерение температуры ртутным термометром.

1 – 1 ртутный термометр

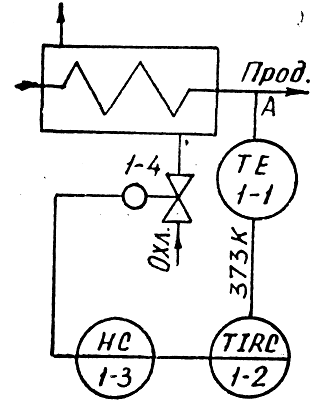

Система автоматического регулирования температуры с термоэлектрическим термометром.

1 – 1 – ТХК-0515; 1 – 2 – КСП-4 (модель с пневматическим регулятором, имеет регулятор приборного типа – буква С); 1 – 3 – ПП12.2 – байбасная панель дистанционного управления – БПДУ – в комплекте с 1 – 2; 1 – 4 – ИМ+РО (исполнительный механизм с регулирующим органом). Согласно схеме, необходимо в т.А поддержать температуру целевого продукта, например 1000С. Изменить эту температуру мы можем изменяя расход (подачу) охлаждающей воды. Термопара 1 – 1 воспринимает текущее значение температуры, например 900С. Этот сигнал после термопары в милливольтах поступает в потенциометр КСП-4, где происходит сравнение текущего значения температуры и заданного

з начения

(1000С).

В результате сравнения этих сигналов

вырабатывается управляющий сигнал,

пропорциональный величине рассогласования

и усиливается. Регулятор приборного

типа воздействует на исполнительный

механизм регулирующего органа, количество

охлаждающей воды, поступающей в

теплообменник, уменьшается, температура

целевого продукта возрастает. БПДУ (1 -

3) служит для ручного управления в случае

выхода из строя регулятора.

начения

(1000С).

В результате сравнения этих сигналов

вырабатывается управляющий сигнал,

пропорциональный величине рассогласования

и усиливается. Регулятор приборного

типа воздействует на исполнительный

механизм регулирующего органа, количество

охлаждающей воды, поступающей в

теплообменник, уменьшается, температура

целевого продукта возрастает. БПДУ (1 -

3) служит для ручного управления в случае

выхода из строя регулятора.

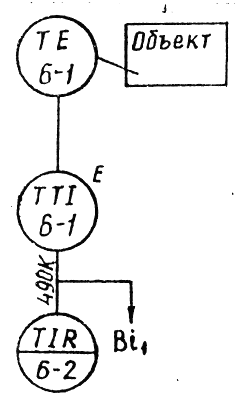

Система автоматического контроля температуры с использованием манометрического термометра.

Вторичный прибор – миллиамперметр.

Т ермобаллон

манометрического термометра, как

первичный преобразователь, не является

отдельным изделием, поэтому ему

присваивают такой же номер позиции, как

и промежуточному преобразователю.

ермобаллон

манометрического термометра, как

первичный преобразователь, не является

отдельным изделием, поэтому ему

присваивают такой же номер позиции, как

и промежуточному преобразователю.

6 – 1 – ТПГ4-У – манометрический термометр с унифицированным электрическим выходным сигналом;

6 – 2 – КСУ-3 – миллиамперметр модель 1000 (без регулятора – он здесь не нужен). На него поступает токовый сигнал, пропорциональный величине температуры.

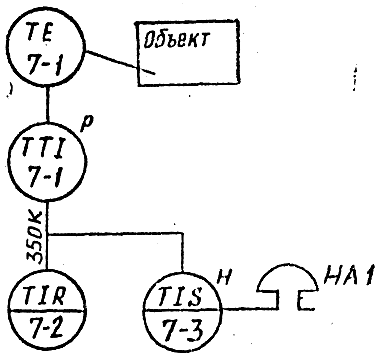

Измерение температуры манометрическим термометром с использованием пневматического вторичного прибора и звуковой сигнализацией.

7 – 1 – ТПГ4-У – манометрический термометр

с унифицированным пневматическим

выходным сигналом. 7 – 2 – ПВ4.1П –

вторичный пневматический прибор. 7 – 3

– ЭКМ-1У – электроконтактный манометр.

НА1 – электрический звонок.

– 1 – ТПГ4-У – манометрический термометр

с унифицированным пневматическим

выходным сигналом. 7 – 2 – ПВ4.1П –

вторичный пневматический прибор. 7 – 3

– ЭКМ-1У – электроконтактный манометр.

НА1 – электрический звонок.

Сигнал с манометрического термометра поступает одновременно на 7-2 и 7-3. Контакты электроконтактного манометра настроены на определенное значение температуры. При достижении этой температуры, замыкаются контакты (буква S в обозначении 7-3) и электрическая цепь с подключенным электрическим звонком оказывается под напряжением. Оператор получает звуковой сигнал о достижении заданной температуры. Н – верхнее значение температуры, устанавливаемое оператором.

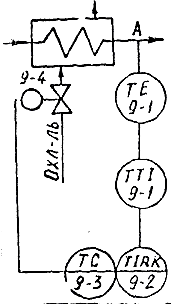

Система автоматического регулирования с использованием манометрического термометра и приборов системы «Старт».

9 – 1 – ТПГ4-У – манометрический термометр

с пневматическим выходным сигналом; 9

– 2 – ПВ10.1П – вторичный пневматический

прибор системы «Старт», показывающий

(I),

регистрирующий (R),

со станцией управления (K);

9 – 3 – ПР3.31 – регулятор системы «Старт»,

навешивается на ПВ10.1П, поэтому условные

обозначения (кружки) слитно; 9 – 4 –

исполнительный механизм с регулирующим

органом.

– 1 – ТПГ4-У – манометрический термометр

с пневматическим выходным сигналом; 9

– 2 – ПВ10.1П – вторичный пневматический

прибор системы «Старт», показывающий

(I),

регистрирующий (R),

со станцией управления (K);

9 – 3 – ПР3.31 – регулятор системы «Старт»,

навешивается на ПВ10.1П, поэтому условные

обозначения (кружки) слитно; 9 – 4 –

исполнительный механизм с регулирующим

органом.

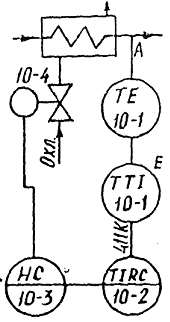

Система автоматического регулирования температуры с использованием миллиамперметра.

1 0

– 1 – ПТГ4-У1 – манометрический термометр

с электрическим токовым выходным

сигналом; 10 – 2 – КСУ-3 – миллиамперметр

модели 1800 с пневморегулятором внутри

прибора; 10 – 3 – ПП12.2 – байпасная панель

дистанционного управления; 10 – 4 –

исполнительный механизм (ИМ) с регулирующим

органом (РО).

0

– 1 – ПТГ4-У1 – манометрический термометр

с электрическим токовым выходным

сигналом; 10 – 2 – КСУ-3 – миллиамперметр

модели 1800 с пневморегулятором внутри

прибора; 10 – 3 – ПП12.2 – байпасная панель

дистанционного управления; 10 – 4 –

исполнительный механизм (ИМ) с регулирующим

органом (РО).

В случае отличии текущей температуры в т.А от заданного значения (задатчик прибора 10 - 2) вырабатывается сигнал рассогласования, усиливается и воздействует на ИМ, перемещая РО. При этом в зависимости от знака сигнала рассогласования увеличивается или уменьшается подача охладителя.

ОСНОВНЫЕ МЕТОДЫ ИЗМЕРЕНИЯ СОСТАВА И СВОЙСТВ ВЕЩЕСТВ

Управление технологическими процессами только по таким параметрам, как давление, уровень, расход и температура, часто не гарантирует получение продуктов требуемого качества. Во многих случаях необходим автоматический контроль состава и свойств вырабатываемых продуктов. Приборы для такого контроля — это автоматические анализаторы влажности, вязкости, концентрации, плотности, прозрачности и т. п.

Большинство выпускаемых промышленностью автоматических анализаторов предназначено для определения состава и свойств бинарных и псевдобинарных смесей. Бинарной смесью называют газовую смесь, состоящую из двух газов, или жидкость, содержащую один растворенный компонент. Анализ бинарной смеси возможен при условии, что составляющие ее компоненты отличаются друг от друга какими-либо физическими или физико-химическими свойствами. Псевдобинарной называют многокомпонентную смесь, в которой неопределяемые компоненты резко отличаются по физическим или физико-химическим свойствам от определяемого компонента. Анализ такой смеси аналогичен анализу бинарной.

Анализ многокомпонентных смесей, содержащих три и более компонента, производят только после предварительного разделения смеси на отдельные компоненты.

Специфической особенностью аналитических измерений является сильное влияние на их результаты побочных факторов (температуры, давления, скорости движения вещества и т. п.). Эти факторы особенно влияют на точность таких аналитических приборов, принцип действия которых основан на использовании какого-либо одного свойства вещества (электропроводности, теплопроводности, магнитной или диэлектрической проницаемости и др.). Поэтому автоматические анализаторы обычно оснащены сложным дополнительным оборудованием для отбора пробы, подготовки ее к анализу, стабилизации условий измерений или автоматического введения поправки и т. п.

Многообразие анализируемых веществ и широкий диапазон их составов и свойств обусловили производство автоматических приборов с чрезвычайно разнообразными методами анализа.

Для анализа бинарных смесей в химической промышленности наибольшее применение получили аналитические приборы со следующими методами измерений:

механическим, основанным на механических свойствах газов и жидкостей или механических явлениях, протекающих в них;

тепловым, основанным на тепловых свойствах анализируемого вещества или тепловых явлениях, протекающих в нем;

магнитным, основанным на магнитных свойствах анализируемого вещества или магнитных явлениях, протекающих в нем;

электрохимическим, основанным на электрохимических явлениях в электродных системах, погруженных в анализируемое вещество;

спектральным, основанным на взаимодействии излучения с анализируемым веществом или на свойствах излучения самих веществ;

радиоактивным, основанным на поглощении или испускании радиоактивного излучения анализируемым веществом;

диэлькометрическим, основанным на измерении диэлектрической проницаемости анализируемого вещества;

химическим, основанным на протекании химических реакций.

Для анализа многокомпонентных смесей в автоматических анализаторах применяется метод разделения компонентов. Этот метод используется в хроматографах и масс-спектрометрах.

Поскольку для каждой отрасли химической промышленности характерны продукты, обладающие специфическими составами и свойствами, приборостроительная промышленность выпускает разнообразные автоматические анализаторы: плотномеры, вискозиметры, газоанализаторы, влагомеры, хроматографы, нефелометры и т.д. Если приборы для измерения таких общетехнических параметров, как давление, уровень, расход и температура, применяются практически во всех производствах, то анализаторы, напротив, как правило, для специфических задач конкретного производства.

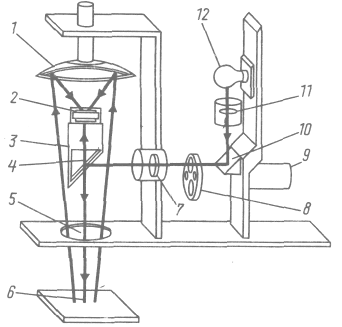

Экспресс-влагомер ВИК-1основан на инфракрасном методе определения влажности и предназначен для непрерывного бесконтактного измерения влажности движущихся текстильных основ на шлихтовальных машинах и тканей после сушки. Измерение осуществляется по отношению значений отражательной способности влажного материала при длинах волн 1,95 мкм и 1,75 мкм.

Влагомер состоит из оптического преобразователя, блока питания и измерения и реперного устройства.

Расстояние от источника излучения до приемника регулируется от 0,3 до 1,0 м. Выходной сигнал аналоговый, 0-5 мА. Возможна передача информации на расстояние до 300 м. Шкала прибора в относительных единицах.

Диапазон измерений 0,3-20% влагосодержания, основная погрешность измерения (при доверительной вероятности 0,9) не выше 10% от измеряемой величины.

Питание от сети переменного тока: напряжение 220В, частота 50 Гц, потребляемая мощность не более 100 Вт.

Габарит датчика 300х185х320 мм (масса не более 15,5 кг), габарит блока измерения и питания 380х220х170 мм (масса 20 кг).

Английским филиалом фирмы Анасон (США) разработан технологический анализатор влагосодержания (модель 1106), предназначенный для измерения влажности движущихся тканей.

В анализаторе используется новый принцип контроля соотношения энергии для повышения точности, устойчивости и воспроизводимости показаний в условиях нестабильной температуры окружающей среды и старения оптических и механических элементов прибора. При этом применяется двойная детекторная система контроля трех участков проецируемого инфракрасного луча: с эталонной, измерительной длинами волн и длиной волны нулевого канала.

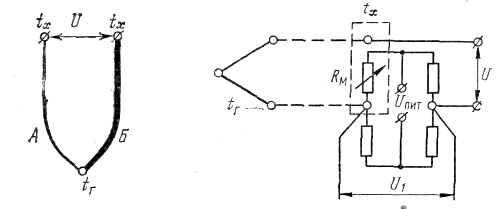

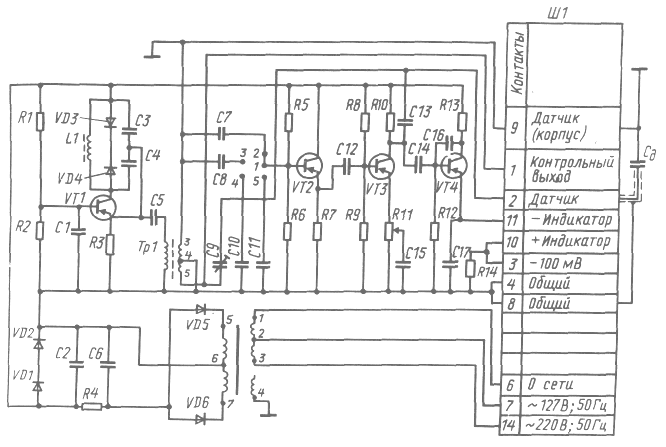

Сигнал нулевого канала с датчика, изготовленного из сульфида свинца, образуется путем отделения части потока излучения и направления его на детектор, установленный на медной пластине (рис. 70), не показанной на рисунке, в положении "спина к спине" с другим датчиком, чтобы они имели одинаковую температуру. Пластина при помощи термоэлектрической системы поддерживается при постоянной температуре. Влагосодержание измеряется детектором сигнального канала, который ведет непрерывный контроль соотношения энергии излучений с волнами эталонной и измерительной длины.

Нулевой канал предназначен для контроля энергии, используемой для измерения, для поддержания ее на постоянном уровне независимо от изменений характеристик источника инфракрасного излучения и элементов оптической системы. Для этого инфракрасный луч анализируется вне этих элементов детектором нулевого канала, являющегося регулирующим напряжение питания ИК-источника элементом в контуре обратной связи, включающей инфракрасный источник.

Луч света от источника 12 попадает через объектив 11 на зеркало 10 и далее на диск с двумя фильтрами 8, приводимый в движение двигателем 9. Далее основной ИК-луч через объектив 7 попадает на зеркало 4 и делится на два - нулевой измерительный и эталонный; 2 последних через стеклянное окно 5 попадают на контролируемый материал 6 и отражаются (3 - детектор нулевого канала, 2 - детектор сигнального канала, 1 - вогнутое зеркало).

Рис. 70. Схема оптической части влагомера фирмы Anakon

Основные технические характеристики: диапазоны измерения 0-0,2% и 0-90% влагосодержания; погрешность и воспроизводимость 0,5% от заданного диапазона; расстояние измеряемого материала от измерительной головки 2,5-20 мм; выходные сигналы 0-10 В постоянного тока; 4-20 мА; 10-50 мА, 1-5 мА постоянного тока; цифровой выходной сигнал. Требуется одна калибровка каждые 60-90 дней. Дрейф менее 1% всей шкалы при изменении температуры больше чем на 220С. Температура окружающего воздуха 0-670С.

Имеются и другие модели - для более высокой и низкой температуры. Прибор имеет сервисное устройство индикации неисправностей: несоответствия скорости двигателя; отсутствия синхронизирующих импульсов; изменения коэффициента усиления; отклонения от заданной температуры детекторов; отклонения режима работы лампы и т.д.

В комплект прибора входят средства калибровки для работы с разными материалами, внешнее цифровое печатающее устройство, автоматические системы перемещения измерительной головки со скоростью 60 м/мин, аналоговые самопишущие приборы и регуляторы, пробоотборные системы, микрокомпьютерные системы, комплектные системы измерения влажности и исходной массы продукта.

Прибор модели 1106 может быть легко и быстро откалиброван на любой диапазон влагосодержания специальными средствами калибровки с помощью стандартных образцов материала. Абсолютная влажность этих образцов определяется гравиметрическим методом. Образцы обычно подготавливают с приблизительными значениями влагосодержания 0, 25, 50, 75 и 100% от исследуемого диапазона. Эти образцы затем кладут под измерительную головку, а регулятором чувствительности и нулевого значения настраивают так, чтобы все образцы давали отсчет на шкале и чтобы образцы низкого и высокого влагосодержания соответствовали нулевому и 100%-му выходному сигналу.

Показания прибора относительно каждого образца регистрируются, после чего на основе этих данных строится калибровочная кривая (показания прибора - значения относительного влагосодержания). Калибровку рекомендуется проводить один раз в неделю.

Опыт эксплуатации анализатора показал, что он работает более стабильно, относительная погрешность уменьшилась с 10 до 1%, снизился уровень сигнала шума, дрейф "нуля".

Радиоизотопный измеритель привеса типа РИП-2 предназначен для определения количества нанесенного на ткань вещества, величины отжима или разности влажности ткани по кромкам и устанавливается на технологических линиях крашения, беления или заключительной отделки.

Измеритель имеет стандартные сигналы и используется в качестве датчика в системах автоматического управления. Принцип действия основан на измерении степени ослабления интенсивности β-излучения изотопа криптона-85, прошедшего через измеряемый материал до и после его обработки в зависимости от поверхностной плотности (массы 1 м2) материала.

Измеритель состоит из двух датчиков, один из которых устанавливают до, а другой после пропиточной ванны, и электронного устройства. Если датчики устанавливают по кромкам ткани, то измеряется разнокромочность, определяющая в дальнейшем разнооттеночность и т.д.

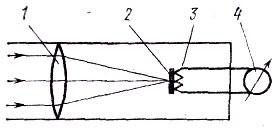

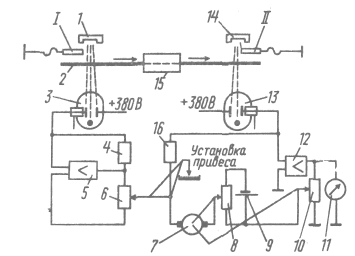

Схема измерения дифференциальная (рис. 71).

Рис. 71. Функциональная схема прибора РИП-2

β-излучение от источника 1 проходит через измеряемый материал 2 и попадает в ионизационную камеру 3. Ионизационный ток камеры создает на высокоомном нагрузочном сопротивлении 4 падение напряжения, которое преобразуется с помощью динамического конденсатора и усиливается усилителем 5. Нагрузкой усилителя является потенциометр 6 установки заданного привеса, β -излучение источника 14, проходя через материал 2 после узла технологического воздействия 15, попадает в ионизационную камеру 13. Ионизационный ток камеры создает на нагрузочном высокоомном сопротивлении 16 падение напряжения, которое преобразуется и усиливается усилителем 12. Нагрузкой усилителя является потенциометр 10 и показывающий прибор 11. С движка потенциометра 6 поступает напряжение на нагрузочное высокоомное сопротивление 16, пропорциональное поверхностной плотности ткани и заданному значению привеса. Кроме того, это напряжение является управляющим для электродвигателя 7, механически связанного с потенциометром 10, меняющим глубину отрицательной обратной связи - чувствительность измерителя - в зависимости от величины поверхностной плотности ткани и заданного привеса. Таким образом, следящая система, состоящая из элементов 6, 10, 7 потенциометра 8 с источником питания 9, меняет чувствительность измерителя пропорционально поверхностной плотности ткани и установленного привеса и позволяет получить на показывающем приборе 11 отклонение привеса от заданного значения. Элементы I и II служат для первоначального выравнивания интенсивности β -излучения источников при отсутствии материала. Диапазон измеряемой поверхностной плотности: для сухой ткани 100-430, для влажной 100-600 г/м2.

Диапазон измерения привеса 0-250 г/м2.

Основная погрешность измерения в диапазоне 0-40 г/м2 не более 5% верхнего значения диапазона, а в диапазоне 40-250 г/м2 не более 5% от заданного привеса.

Стандартные выходные сигналы 100-0-100 мВ, 10-0-10 В.

Испытания приборов РИП-2 на красильной линии (определение влажности кромок) и на аппретурной линии (определение количества нанесенного вещества) комбината "Ригас мануфактура" показали, что приборы работают с допустимой погрешностью при холодных растворах. Состав пропиток не влияет на погрешность, зависящую в основном от неравномерности плотности ткани (погрешность остается в допустимых пределах благодаря усреднению плотности по длине).

При горячих обработках необходим обдув воздухом зоны измерения. Отмечено, что на показания влияет положение ткани в измерительном зазоре (8 мм), поэтому необходима стабилизация положения ткани при помощи дополнительных направляющих роликов.

КОНЦЕНТРАЦИЯ

Сложности инструментального контроля концентрации в текстильной промышленности обусловлены тем, что рабочие растворы загрязнены механическими примесями (пух, нити, инкрусты), многокомпонентны, вспенены и имеют разную температуру. Кроме того, имеются трудности при размещении в машинах датчиков, так как емкости заняты движущимся материалом, каретками для патронов с пряжей и т.д.

Концентрацию раствора контролируют с помощью кондуктометрического, денситометрического, оптического, радиоизотопного методов или титрования при прямом способе регулирования, а также косвенным способом (без контроля концентрации).

Кондуктометрический метод контроля концентрации основан на зависимости удельной электрической проводимости раствора от его концентрации. Эта зависимость имеет экстремум. Для всех растворов электролитов эквивалентная проводимость возрастает с разбавлением из-за увеличения степени диссоциации. Предельное значение эквивалентной проводимости соответствует бесконечному разбавлению, т.е. полной диссоциации.

В многокомпонентных растворах электролитов электрическая проводимость подчиняется закону аддитивности. Это означает, что кондуктометрический метод не является избирательным и применяется в основном для измерения концентрации бинарных и псевдобинарных растворов. Водные растворы кислот и щелочей, применяемые в отбельном производстве, имеют удельную электропроводность 10-1- 10-2 См/см.

На электропроводность сильно влияет температура, изменяющая степень диссоциации, подвижность ионов и вязкость. В общем случае с ростом температуры электропроводность проводников второго рода увеличивается.

Экспериментальным путем установлено, что повышение температуры на 1 К увеличивает электропроводность (в среднем) для солей - на 1,6%, для оснований - на 1,9%, для кислот - на 2,4%. Температура растворов в отделочном производстве меняется от 20 до 1000C, поэтому все кондуктометрические концентратомеры должны иметь температурную компенсацию.

Известны контактные и бесконтактные, высокочастотные и низкочастотные, постоянного и переменного тока кондуктометры. Контактный метод обеспечивает высокую точность измерения, непосредственный отсчет измеряемой величины, относительно простой способ реализации. Недостатком являются поляризационные явления на электродах.

Для устранения этого разработаны бесконтактные методы, которые, кроме того, имеют более широкую область применения: для агрессивных сред и высоких концентраций. Однако они не позволяют производить непосредственный отсчет электропроводности.

Эффективное использование кондуктометрического метода возможно при условии корреляции между напряжением на электродах измерительных ячеек и свойствами раствора. Такой зависимости препятствуют электродные процессы. При приложении к электродам напряжения постоянного или переменного тока на межфазной поверхности электрод-раствор нарушается равновесие, происходит поляризация электрода аналогично зарядке конденсатора.

Поляризационная емкость имеет две составляющие: емкость двойного электрического слоя и псевдоемкость, обусловленную расходом электричества на электрохимическую реакцию. Схема замещения измерительной ячейки включает емкость двойного электрического слоя, не зависящую от частоты тока, поляризационное сопротивление, псевдоемкость, емкость, обусловленную диэлектрическими свойствами раствора, сопротивление раствора, зависящее от частоты тока. Для ослабления влияния указанных величин электрическую проводимость целесообразно измерять на повышенных частотах.

При измерении проводимости веществ с малой удельной электрической проводимостью используют для питания измерительной ячейки постоянный ток. В контактных кондуктометрах используют частоты от единиц до десятков тысяч Гц, в бесконтактных – 105 – 106 Гц.

Кондуктометрические концентратомеры широко применяют благодаря относительно простому способу реализации датчиков и схем измерения, удобству эксплуатации, широкому диапазону измеряемых концентраций, возможности непосредственного отсчета измеряемой величины.

Недостатками метода являются неизбирательность, что ограничивает его использование в отделочном производстве, так как используют многокомпонентные растворы, и значительная зависимость от температуры, что вызывает необходимость температурной компенсации и корректировки сигнала в зависимости от величины электролитической диссоциации каждого диапазона контролируемого раствора.

Денситометрический метод контроля концентрации основан на измерении плотности растворов. Метод можно реализовать на основе поплавковых (ареометрических), весовых (пикнометрических), гидростатических, ультразвуковых и радиоизотопных датчиков плотности растворов.

Метод применяется для растворов, в которых существует однозначная зависимость между плотностью и концентрацией (отделочные растворы, растворы на химических станциях).

Денситометрами общего назначения возможно измерение плотности жидкостей от 700 до 2000 кг/м3. После измерения плотности по таблицам или графикам определяют концентрацию раствора, соответствующую данной плотности.

Недостатками метода являются неизбирательность, т.е. невозможность использования его для многокомпонентных растворов, а также зависимость плотности от температуры измеряемой среды:

![]()

где ρТ1, ρТ2- плотности контролируемой жидкости соответственно при температуре Т1, и Т2, кг/м3; β — среднее значение коэффициента объемного расширения в интервале температур от Т1 до Т2, 1/град.

Коэффициент объемного теплового расширения зависит от температуры, состава и концентрации растворов.

Примерные значения коэффициента β для воды составляют 0,0002 1/град, для 1%-го раствора поваренной соли - 0,0004 1/град; для 10%-го раствора поваренной соли - 0,0005 1/град.

В отечественной текстильной промышленности имеется опыт использования плотномера, разработанного специально для контроля концентрации щелочи при мерсеризации.

Датчик прибора выполнен в виде двух поплавков, полностью погруженных в растворы; один - в рабочий, другой - в эталонный. Шкала прибора проградуирована в единицах концентрации. Так как в растворах едкого натра происходит накапливание соды (до 20 г/л), вызывающее искажение показаний, в плотномере предусмотрен корректор.

Несмотря на наличие в плотномере компенсаторов влияния температуры и соды, прибор не нашел распространения в промышленности из-за сложности, неудобства эксплуатации (например, необходимости смены эталонного раствора при изменении диапазона измерения). Предел измерения концентрации 0-610 г/л разбит на несколько диапазонов по 80 г/л. Опыт эксплуатации прибора показал, что он не обеспечивает заданную (± 2,5%) погрешность измерения.

Радиоизотопные методы анализа также применяют для контроля концентрации растворов. Обычно используют один из двух видов взаимодействия ядерных излучений с веществом - поглощение излучения веществом (плотномеры) или ионизацию вещества излучением (анализаторы состава).

В первом случае поток излучения β- или α-частиц проходит через слой контролируемой среды, ослабляется и измеряется детектором излучения (газоразрядным или сцинтилляционным счетчиком или ионизационной камерой).

Во втором случае поток первичного излучения вызывает в контролируемом объекте характерное для него вторичное излучение, регистрируемое детектором. Методы применимы для определения концентрации в двухкомпонентной смеси, а также для контроля содержания одного компонента в смеси при условии, что атомные номера контролируемого и остальных компонентов существенно отличаются.

Интенсивность I энергетически однородного пучка γ-лучей, прошедших через слой жидкости толщиной х и плотностью ρ, описывается соотношением

I=I0e-μρx (43)

где I0 — интенсивность γ-излучения на поверхности слоя; μ — массовый коэффициент ослабления пучка γ -лучей.

Для вещества сложного атомного состава

![]() (44)

(44)

где μi— массовый коэффициент ослабления пучка γ-лучей различными компонентами веществ; сi — массовая концентрация (или доля) отдельных компонентов в веществе.

Полное ослабление пучка мягких (с энергией 100-150 кэВ) лучей веществом определяется суммарным действием фотоэффекта и комптоновского рассеяния. При достаточно малых энергиях излучения основную роль играет фотоэффект, т.е. μ≈μф.

М![]() ассовый

коэффициент фотоэлектрического

ослабления мягкихγ-лучей

описывается формулой

ассовый

коэффициент фотоэлектрического

ослабления мягкихγ-лучей

описывается формулой

(45)

где k — коэффициент пропорциональности; z — атомный номер поглощающего вещества; А - атомная масса поглощающего вещества; Еγ - энергия γ-излучения.

Коэффициент k меняется скачкообразно при переходе через значения, соответствующие энергиям связи электронов на оболочках атома. Зависимость μф от z значительная. Ее учитывают для аналитического определения элементов, значительно отличающихся атомными номерами.

![]() (46)

(46)

где μфA и μфб - соответственно коэффициенты ослабления компонентов А и Б; сA — массовая доля компонента А; Б — второй компонент.

Т![]() аким

образом,

аким

образом,

(47)

Зная плотность ρ и толщину х слоя жидкости и измерив интенсивность I, можно определить искомое cA.

β-излучение в анализаторах жидкости используется: для измерения ослабления интенсивности излучения, прошедшего через анализируемую среду, или для измерения интенсивности излучения, отраженного анализируемой средой. В последнем случае необходима конструкция прибора, при которой прямое излучение не попадает в детектор.

Ослабление пучка β-частиц при прохождении через слой анализируемой жидкости можно представить следующим уравнением:

![]() (48)

(48)

где Nx — число β-частиц, прошедших через слой вещества толщиной х; N0 — число β-частиц, попавших в вещество.