Lektsii_14

.pdf

ЛЕКЦИЯ 14

АБСОРБЦИЯ

Абсорбцией называется избирательное поглощение компонентов паровых или газовых смесей жидким поглотителем. Десорбция - процесс обратный абсорбции, т.е. переход отдельных компонентов жидкой смеси в газовую фазу. Абсорбтив - распределяемый компонент газовой фазы, переходящий в жидкую. Абсорбент- жидкий поглотитель. Инертный газ - компонент газовой смеси не переходящий границу раздела фаз.

Различают физическую абсорбцию, не сопровождающуюся химическими реакциями, и хемосорбцию, при которой абсорбтив образует с абсорбентом химическое соединение.

Абсорбция широко применяется в промышленности для извлечения ценных компонентов газовых смесей (бензола из коксового газа) или очистки их от вредных примесей (коксового газа от сероводорода), а также с целью

получения готового продукта (серной кислоты за счет поглощения

SO3

водой).

Особенности равновесия и массопередачи в процессе абсорбции

При записи уравнений материального баланса и рабочих линий целесообразно выбирать единицы измерения расходов таковыми, чтобы эти величины не менялись по высоте аппарата. Это сделает рабочие линии прямыми и упростит процедуру расчета. В случае абсорбции по высоте колонны не изменяются массовые и мольные расходы инертного газа и абсорбента, что позволяет использовать их в уравнениях материального баланса и рабочих линий в совокупности с относительными массовыми и относительными мольными концентрациями распределяемых компонентов. Выберем, например, массовые расходы и концентрации, тогда

где

G, L

G(Yiн Yiк ) L(Хiк Хiн ) |

(1) |

Yi |

L |

Xi Yiн |

L |

Xiк , |

(противоток) |

(2) |

|||||||||

G |

G |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Yi |

L |

Xi Yiн |

L |

Xiк |

, (прямоток) |

(3) |

|||||||||

G |

G |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

||||||||||

массовые расходы инертного газа и абсорбента (кг/с); Y i , X i |

- |

||||||||||||||

относительные массовые концентрации абсорбтива в инертном газе (кг абсорбтива/ кг инертного газа) и в абсорбенте (кг абсорбтива/ кг абсорбента). С использованием этих же концентраций запишем уравнение линии равновесия.

Y*i mi,x Xi ; mi,x =кг абсорбента/ кг инертного газа

В связи с этим коэффициенты распределения |

mi,x , |

(4)

способы

определения которых подробно рассмотрены, как для равновесия в системах пар - жидкость, так и газ - жидкость, необходимо перевести в соответствующие

единицы измерения mi,x .

13

Использование противотока позволяет достигать больших конечных концентраций абсорбтива в абсорбенте и, как следует из уравнения материального баланса (1), применять меньшие значения расхода

абсорбента

L

.

Эффективность работы массообменного аппарата может быть охарактеризована степенью извлечения распределяемого компонента из отдающей его фазы. Вводится понятие коэффициента извлечения , являющегося отношением количества компонента перешедшего в другую фазу к максимально возможному. Наибольшее количество абсорбтива может

поглотиться абсорбентом при |

достижении равновесия |

уходящего газа |

с |

||||||||||||||||||||||||

|

|

|

|

* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

поступающей жидкостью, т.е. Yк Y Xн . Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

G |

|

н |

|

к |

|

|

|

|

|

н |

|

|

|

к |

|

||||||||

|

|

|

|

Y |

Y |

|

|

||||||||||||||||||||

|

|

|

|

|

Y |

Y |

(5) |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Yн m X |

|||||||||||||

|

|

|

G Yн Y |

* |

Xн |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

x н |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

Можно показать /Рамм/, |

|

что |

|

в |

|

случае |

|

идеального вытеснения |

и |

||||||||||||||||

m |

x |

const для одинаковых L |

и |

средняя движущая сила массопередачи |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Yср больше, а высота аппарата, следовательно, меньше при противотоке по |

|||||||||||||||||||||||||||

сравнению с прямотоком, или для одинаковых |

L |

|

|

|

и y |

ср |

при противотоке |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

больше, чем при прямотоке. Этим объясняется преимущественное применение противоточного движения фаз в процессе абсорбции.

Увеличение движущей силы массопередачи при проведении процесса абсорбции можно достичь также уменьшением коэффициентов распределения

mi . При абсорбции паровых компонентов для этого необходимо увеличивать

давление в системе |

р |

или уменьшать температуру T , так как давление |

||

|

н' |

|

|

|

насыщенного пара |

pi |

|

прямо пропорционально температуре. Такой же вывод |

|

можно сделать и для газовых компонентов, так как коэффициенты Генри Eij

так же пропорциональны температуре.

В том случае, когда при растворении абсорбтива в абсорбенте выделяется значительное количество тепла и не предусмотрен его отвод из аппарата, происходит повышение температуры жидкой фазы и, следовательно, коэффициента распределения и уменьшение движущей силы процесса. Для учета этого эффекта необходимо использовать уравнение теплового баланса.

Решив его относительно T , можно определить температуру, в каждом сечении аппарата, а затем и коэффициент распределения mx и равновесную

концентрацию |

Y |

* ' |

. |

|

Выделения тепла при растворении абсорбтива приводит к уменьшению движущей силы процесса. Чтобы этого избежать, в аппаратах для проведения таких процессов предусматривается отвод тепла с помощью охлаждающего агента.

В процессе хемосорбции абсорбтив вступает в химическое соединение с абсорбентом, образуя новое вещество, следовательно, концентрация

|

|

|

|

||

распределяемого компонента в жидкой фазе |

|

X за счет этого уменьшается. |

|||

Это приводит к уменьшению равновесной |

концентрации Y |

* |

(равновесная |

||

|

|||||

линия снижается) и увеличению движущей силы процесса абсорбции.

В зависимости от величины коэффициентов распределения mi , компоненты газовой смеси можно подразделить на хорошо растворимые в

14

абсорбенте (

mi

-мало) и плохо растворимые (

mi

-велико). Очевидно, что для

поглощения данного компонента следует подбирать абсорбент, обеспечивающий по возможности лучшее его растворение (меньшее значение

mi

) и, соответственно большую движущую силу.

Таким образом, на движущую силу абсорбции влияют вид и расход абсорбента, давление и температура. Они могут служить параметрами

оптимизации при проектировании абсорберов. |

|

|

|||||||||||||

|

|

|

Для |

|

|

хорошо |

|

|

растворимых |

компонентов, |

как |

правило, |

|||

1 |

|

Y |

m |

|

X |

иKY |

|

Y |

, |

т.е. основное |

сопротивление |

массопередачи |

|||

|

|

|

|

||||||||||||

сосредоточенно в газовой |

фазе, а для |

плохо растворимых |

( mi -велико) |

||||||||||||

1 |

|

Y |

m |

|

X |

, KY |

|

X |

m - в жидкой. |

|

|

|

|||

|

|

|

|

|

|

|

|||||||||

Десорбция

Десорбция применяется преимущественно для выделения абсорбтива из абсорбента в целях получения его в чистом виде, а также повторного использования абсорбента. Можно выделить два вида десорбции: с применением десорбирующего агента и без него.

Десорбция с применением десорбирующего агента.

Этот вид десорбции описывается соотношениями, аналогичными рассмотренными в предыдущем разделе. Отличие заключается лишь в обратном по сравнению с абсорбцией направлении проведении процесса, что

обеспечивается в случае бинарной смеси условием

Y Y*

m |

X |

x |

|

.

Вотличие от абсорбции, при десорбции рабочая линия должна располагаться ниже линии равновесия.

Для увеличения движущей силы процесса десорбции следует увеличивать коэффициент распределения, т.е. повышать температуру или понижать давление. Сочетание абсорбции с десорбцией или перегонкой позволяет многократно использовать поглотитель, выделяя из него абсорбтив.

Втом случае, когда распределяемый компонент не представляет ни ценности, ни опасности для окружающей среды в качестве десорбирующего агента может использоваться воздух (инертный газ), отводимый вместе с распределяемым компонентом в атмосферу. Если же абсорбтив требуется выделить в чистом виде, то в качестве десорбирующего агента часто применяют водяной пар, при условии возможности достаточно простого последующего отделения его от абсорбтива за счет конденсации. Абсорбтив должен не конденсироваться, либо не смешиваться с водой в жидком состоянии.

Десорбция без применения десорбирующего агента

Этот способ осуществляется за счет снижения давления в аппарате и применим для отделения абсорбтива от практически нелетучего абсорбента. Особо часто его используют, если абсорбция проходит при повышенных давлениях.

Снижениe давления смещает равновесие и распределяемый компонент переходит из жидкой фазы в газовую. При условии нелетучести абсорбента газовая фаза будет состоять только из распределяемого компонента, его

мольная доля

y 1

, и применение относительной массовой концентрации Y

теряет смысл. В этом случае удобнее описывать процесс массопередачи с использованием объемных мольных концентраций c (кмоль/м3)

распределяемого компонента в газовой сг и жидкой сж фазах. При

15

фиксированном давлении в десорбере

рд

(МИС по газовой фазе) величина

с |

г |

|

также будет постоянной, как это следует из уравнения состояния при

T , р

const

.

Десорбцию в данном случае можно рассматривать как процесс обратный растворению чистого газа в жидкости (частный случай абсорбции из однокомпонентной газовой фазы). Рабочая линия процесса растворения также будет изображаться горизонтальной прямой, но располагаться выше линии равновесия. Давление в процессе растворения должно быть больше, чем при

десорбции |

р |

рд . Необходимо отметить, что коэффициент |

р |

||

mx практически не зависит от давления. |

||

mc

, в отличие от

Кроме рассмотренных способов десорбции отделение абсорбтива от абсорбента может осуществляться простой перегонкой или ректификацией, речь о которых пойдет в следующей главе.

Устройство и принцип работы аппаратов для проведения абсорбции и десорбции

Абсорбция и десорбция относятся к массообменным процессам в системах газ (пар) - жидкость. Аппараты для проведения данных процессов, называемые соответственно, абсорберами и десорберами, должны обеспечивать большие значения коэффициента массопередачи, удельной поверхности контакта фаз и средней движущей силы. В дальнейшем для краткости будем говорить лишь об абсорберах, подразумевая, что десорберы имеют идентичное устройство и принцип работы. По конструкции и способу образования поверхности контакта газовой и жидкой фаз, абсорберы можно подразделить на четыре основные группы: пленочные, насадочные,

тарельчатые и распыливающие.

Пленочные аппараты

В данных аппаратах поверхностью контакта фаз является поверхность жидкой пленки, стекающей, как правило, по вертикальной твердой стенке и контактирующей с газовым потоком. Различают следующие аппараты этого вида: 1. трубчатые; 2. с плоско параллельной насадкой; 3. с восходящим движением пленки.

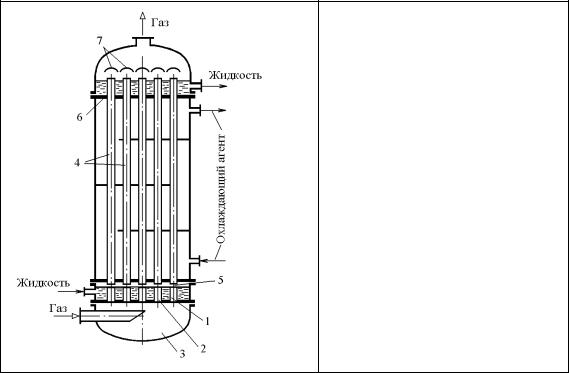

Трубчатые абсорберы аналогичны по конструкции с вертикальными кожухотрубчатыми теплообменниками (рис.1). Жидкий абсорбент поступает на верхнюю трубную решетку, распределяется по ней и в виде пленки стекает по трубам вниз. Навстречу ему движется по трубам газовый поток со скоростью 3 - 6 м/с. Распределяемые компоненты переходят из газовой фазы в жидкую. Если при растворении абсорбтива выделяется значительное количество тепла, то в межтрубное пространство может направляться охлаждающий агент.

Аппараты с плоскопараллельной насадкой представляют собой вертикальную колонну 1, внутри которой расположены вертикально и параллельно друг к другу плоские прямоугольные листы насадки 2, изготовленные из металла, пластмассы или натянутой ткани (рис.2). Жидкий абсорбент поступает на распределительное устройство 3, обеспечивающее равномерное смачивание всех элементов листовой насадки с обеих сторон. Газ движется противотоком, контактируя с жидкой пленкой.

16

Рис. 1 Трубчатый пленочный абсорбер: |

Рис. 2. Пленочный абсорбер с |

|

плоскопараллельной |

1 -корпус; 2 - трубки; 3 - |

|

перегородки. |

(листовой) насадкой:1 - колонна; 2 – пакеты листовой |

|

насадки; 3 – распределительное

устройство.

Аппараты с восходящим движением пленки схожи с трубчатыми абсорберами, однако работают в режиме восходящего прямотока. Жидкий абсорбент поступает в нижнюю часть аппарата (рис. 3) на распределительную решетку 1, в которой закреплены распределительные патрубки 2. Газ подводится в днище аппарата 3 и через распределительные патрубки 2, расположенные соосно с трубами 4 поднимается вверх. Между патрубками и трубами имеются щели 5 для подачи абсорбента. Газ, двигаясь с достаточно высокой скоростью (более 10 м/с), увлекает жидкий абсорбент по трубам в виде пленки. Переливаясь через верхние края труб, жидкость отводится с верхней трубной решетки 6. Преимуществами данного вида аппаратов по сравнению с противоточными трубчатыми являются большие производительность и коэффициенты массопередачи, а недостатками большое гидравлическое сопротивление, сложность конструкции, меньшие коэффициенты извлечения обусловленные прямотоком.

17

Рис. 3 Пленочный абсорбер с восходящим движением жидкости: 1 - распределительная решетка; 2 – распределительные патрубки; 3 - днище; 4 - трубы; 5 - щели для подачи абсорбента; 6 - верхняя трубная ре-шетка; 7 - брызгоотбойники.

Насадочные аппараты

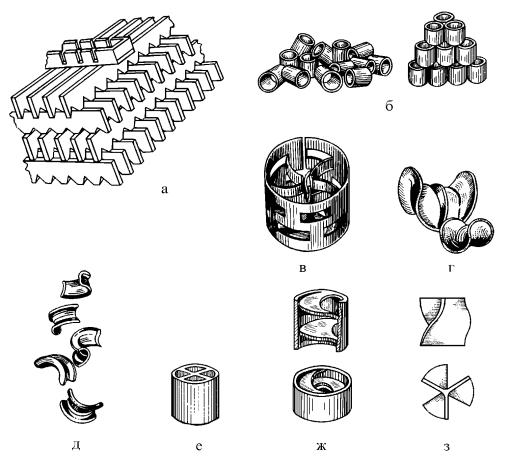

Данные аппараты представляют собой вертикальные цилиндрические колонны, заполненные твердой насадкой, предназначенной для увеличения поверхности контакта газовой и жидкой фаз. Отдельными элементами насадки могу служить тела довольно сложной формы. Разработано множество вариантов их конструкции (рис.4).

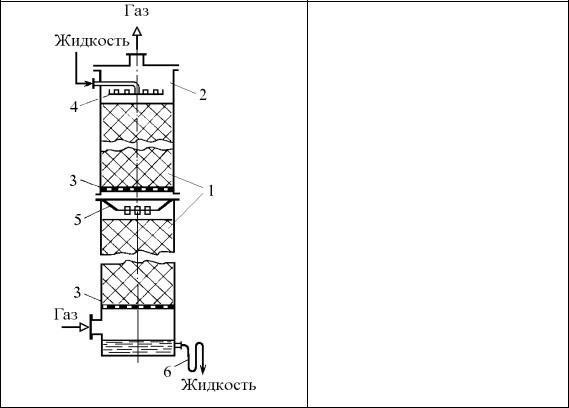

В зависимости от режима работы насадочного аппарата основной поверхностью контакта газовой и жидкой фаз могут являться внешняя поверхность жидкой пленки, стекающей по элементам насадки (режимы пленочный и подвисания) либо поверхности пузырьков газа и капель жидкости (режим эмульгирования). Как правило, насадочные аппараты работают при противоточном движении фаз, при этом жидкая фаза подается в верхнюю часть абсорбера, а газовая - в нижнюю (рис.5).

Насадка 1 укладывается в колонну 2 на опорные решетки 3, имеющие отверстия для прохода жидкости и газа, служащие одновременно для равномерного распределения последнего. Первоначальное распределение жидкости по насадке осуществляется с помощью распределительного устройства 4, в качестве которого могут использоваться распределительные тарелки, форсунки, центробежные оросители и т.д. Однако по мере стекания жидкости по насадке равномерность ее распределения нарушается в силу так называемого пристеночного эффекта . Он обусловлен неоднородностью заполнения элементами насадки поперечного сечения аппара-та, а именно невозможностью плотной укладки элементов насадки вблизи обечайки (цилинд-рических стенок колонны)в силу геометрических причин. Это приводит к большему свободному объему вблизи стенок колонны, что уменьшает гидравлическое сопротивление потоку жидкости и вызывает преимущественное стекание жидкости от центра к периферии. Для предотвращения данного явления насадку укладывают секциями высотой не более 3 метров в каждой.

18

Рис. 4. Виды насадок: а) деревянная хордовая; б) кольца Рашига в навал и с упорядоченной укладкой: в) кольцо с вырезанными и внутренними выступами (кольцо Паля); г) керамические седла Берля; д) седла «Инталокс»; е) кольцо с крестообразными перегородками; ж) кольцо с внутренними спиралями; з) пропеллерная насадка.

19

Рис. 5. Насадочный абсорбер с секционной загрузкой насадки: 1 - насадка; 2 - колонна; 3 - опорная решетка; 4 - распределительное устройство; 5 - перераспределитель жидкости; 6 - гидравлический затвор.

При этом между секциями располагают перераспределительные устройства 5, восстанавливающие равномерность орошения насадки. Над распределительным устройством 4, как правило, устанавливают брызгоуловители для предотвращения уноса капель жидкости газовым потоком.

Гидродинамические режимы насадочных аппаратов

В зависимости от относительной скорости движения газовой и жидкой фаз в насадочном аппарате можно выделить различные режимы его работы.

Пленочный режим реализуется при малых скоростях газа (слабое взаимодействие), что позволяет не учитывать его влияние на пленочное гравитационное течение жидкости.

Режим подвисания наблюдается при увеличении скорости газа, приводящей к торможению внешних слоев жидкой пленки, увеличению ее толщины и количеству удерживаемой жидкости.

Режим захлебывания (эмульгирования) достигается дальнейшем увеличением скорости газа, при которой средняя по толщине скорость пленки стремится к нулю. Наступает инверсия фаз - жидкость заполняет весь свободный объем насадки и становится сплошной фазой, а газ пробулькивает сквозь нее в виде отдельных пузырьков, поэтому этот режим еще называют барботажным.

Режим уноса наблюдается при еще больших скоростях газа, когда жидкость выносится из аппарата, однако этот режим не является рабочим и в дальнейшем рассматриваться не будет.

Выбор гидродинамического режима работы насадочного аппарата обусловлен рядом факторов. Обычно при пленочном режиме плотность орошения выбирают больше минимальной, обеспечивающей смачиваемость

всей поверхности насадки поверхности насадки 1

U Umin |

(при |

U Umin , доля смоченной |

). В том случае, если расхода свежего абсорбента

для этого недостаточно, то используют схему с рециркуляцией, добавляя к нему часть жидкой фазы, вышедшей из абсорбера. Подобная схема имеет

20

смысл и в том случае если основное сопротивление массопередачи сосредоточенно в жидкой фазе, позволяя увеличить коэффициент массоотдачи в жидкости за счет возросшей скорости ее движения. Однако следует иметь в виду, что рециркуляция уменьшает движущую силу процесса. При увеличении скорости газа, т.е. при переходе от пленочного режима к режиму захлебывания

происходит возрастание коэффициента массопередачи K y |

и доли активной |

|||||

поверхности |

а , |

однако |

при этом |

резко |

увеличивается |

гидравлическое |

сопротивление |

аппарата |

рп . |

Еще |

одним недостатком режима |

||

эмульгирования является его неустойчивость, поскольку малое изменение скорости газа или плотности орошения может перевести работу аппарата в режим подвисания либо уноса. Таким образом, выбор гидродинамического режима является задачей оптимизации. Параметром при этом в случае фиксированных расходов газовой и жидкой фаз служит диаметр аппарата.

Выбор насадки.

Насадка должна удовлетворять следующим основным требованиям: обладать максимальными удельной поверхностью а н и долей свободного

объема н высокой прочностью и химической стойкостью, низкими стоимостью

и гидравлическим сопротивлением, способностью хорошо смачиваться жидкостью и равномерно распределять ее по сечению аппарата.

Универсальной насадки удовлетворяющей всем этим требованиям не существует. Ряд требований является взаимоисключающим, так увеличение удельной поверхности насадки приводит, как правило, к уменьшению доли ее свободного объема и увеличению гидравлического сопротивления. Этим объясняется множество конструкций элементов насадок, некоторые из которых изображены на рис 4. Они могут изготовляться из различных материалов (металла, пластмассы, керамики и т.д. ), иметь различные размеры. Основными характеристиками насадки, приводимыми в справочной литературе, являются: материал, размер элемента, насыпная плотность(масса

1м3 насадки), удельная поверхность |

а н , свободный объем |

|

н |

, эквивалентный |

|

|

|

|

диаметр dэ . Наиболее широкое распространение в промышленности получили

кольца Рашига (тонкостенные полые цилиндры, с диаметром равным высоте). Кольца малых размеров (до 50 мм) засыпают в колонну навалом. Большие кольца укладываются, как правило, регулярно правильными рядами, смещенными друг относительно друга. Преимуществом регулярной насадки является меньшее гидравлическое сопротивление, однако она более чувствительна к равномерности орошения. Основным достоинством колец Рашига является простота изготовления и дешевизна, а недостатком - малая удельная поверхность. Для устранения данного недостатка применяют кольца перфорированные (Палля) и с внутренними перегородками, а также седла различной конструкции (Берля, "Инталокс"). Увеличение размеров элементов насадки приводит к увеличению свободного объема, снижению гидравлического сопротивления, но и уменьшает удельную поверхность насадки. Регулярная насадка может изготовляться из пакетов плоских вертикальных параллельных пластин. Пакеты, расположенные друг над другом, повернуты под определенным углом. Пластины могут изготовляться из металла, полимерных материалов и даже из дерева (деревянная хордовая). Для увеличения удельной поверхности пластины могут производиться рифлеными и гофрированными.

Для сильно загрязненных сред можно использовать плавающую насадку, изготовленную из полых пластмассовых шаров, которые при большой скорости газа переходят во взвешенное состояние. Еще одним преимуществом

21

такой насадки является малая зависимость гидравлического сопротивления от расхода газа за счет увеличения свободного объема.

Таким образом конструкция и размер элементов насадки должны служить параметрами оптимизации при проектировании насадочного абсорбера.

Тарельчатые аппараты

Тарельчатые аппараты представляют собой, как правило, вертикальные цилиндрические колонны с горизонтальными перфорированными перегородками (тарелками), служащими для увеличения поверхности контакта фаз и эффективности массопередачи. В случае абсорбции в верхнюю часть колонны подается жидкая фаза, а в нижнюю - газовая, таким образом в аппарате в целом осуществляется противоточное движение фаз.

Поверхностью контакта фаз в тарельчатых аппаратах может являться поверхность газовых струй и пузырей, пены, капель и струй жидкости, а ее определение является весьма сложной задачей.

Классификация и основные характеристики тарельчатых аппаратов

Тарельчатые абсорберы часто называют барботажными, однако это не совсем верно. К баботажным можно отнести лишь такие тарельчатые колонны, в которых газовая фаза в виде дисперсных включений проходит сквозь слой сплошной жидкой фазы. Однако, как будет показано ниже, существуют тарелки, например пластинчатые, в которых газ движется в виде сплошной фазы, а жидкость - дисперсной, аппараты с такими тарелками нельзя отнести к барботажным.

По способу перетока жидкости с верхних тарелок на нижние тарельчатые аппараты можно подразделить на аппараты со сливными устройствами и без сливных устройств (провальные). В первых жидкость перетекает с тарелки на тарелку по специальным сливным (переливным) устройствам в виде труб, карманов и т.д. Во вторых - она проваливается сквозь те же отверстия в тарелках, по которым движется встречный газовый поток. По взаимному направлению движения фаз на тарелке аппараты можно подразделить на противоточные, прямоточные и с перекрестным током. Два последних случая могут реализоваться в аппаратах со сливными устройствами. Наиболее распространены аппараты со сливными устройствами и перекрестным движением фаз.

Гидродинамические режимы тарельчатых аппаратов

сперекрестным движением фаз

Взависимости от фиктивной скорости движения газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Пузырьковый режим реализуется при малых нагрузках по газу, когда он барботирует сквозь слой жидкости на тарелке в виде отдельных пузырьков.

Пенный режим устанавливается при больших расходах газа. Газ проходит в слой жидкости в виде струй, которые на некотором расстоянии от отверстий распадаются на множество мелких пузырьков с образованием пены.

Вэтом режиме максимальны газосодержание и удельная поверхность

контакта фаз а f , отнесенная к площади рабочего сечения тарелки. Этим

объясняется преимущественное использование пенного режима в качестве рабочего. Недостатком пенного режима по сравнению с пузырьковым является больший унос жидкости газовым потоком на вышерасположенные тарелки, что приводит к ее обратному перемешиванию, снижая движущуюся силу процесса.

22