Качество ПО Учебник

.pdf

2.4 Концепция «Шесть сигм» |

71 |

числа дефектов, обнаруженных на каком-то конкретном рассматриваемом участке процесса, на число единиц продукции, прошедших через этот участок. Число дефектов на миллион событий получается путем умножения DPU на миллион и последующим делением этого произведения на среднее число событий с ошибками. Для любой операции или на любом шаге процесса можно определять количество дефектов (например, отсутствие реакции на запрос заказчика в течение определенного периода времени, ошибка в выполнении заказа клиента, неправильный счет и т. д.).

Можно также определять дефекты в цепи процессов, связанных с внутренними и внешними заказчиками. Этот показатель используется применительно к оценке и изменению различных объектов: произведенной продукции, работы оборудования, программного обеспечения, реализации процессов проектирования, производства, управления и др.

. . . . . . . . . . . . . . . . .

Выводы . . . . . . . . . . . . . . . . .

Выводы . . . . . . . . . . . . . . . . .

Таким образом, значение сигмы показывает, как часто может возникать дефект. Чем больше сигма, тем менее вероятно, что возникает дефект.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Первым и наиболее очевидным преимуществом проекта «Шесть сигм» является повышение рентабельности за счет сокращения прямых затрат. Благодаря участию в проектах «Шесть сигм» квалифицированных и хорошо обученных специалистов это сокращение может быть весьма значительным.

Впрочем, список достоинств этим не ограничивается. Вскоре после внедрения «Шесть сигм» многие организации добивались повышения прибыли и улучшения других финансовых показателей. Кроме того, поднимался уровень удовлетворенности клиентов. Снижалось число дефектов, сокращался производственный цикл, росла производительность труда и выход готовой продукции.

72 |

Глава 2. Основные понятия в области качества |

Исходной целью методологии «Шесть сигм» было именно сокращение дефектных продуктов. Впрочем, методология развивается, и сейчас «Шесть сигм» направлен на выявление и совершенствование «критических характеристик качества». Эти характеристики определяют все ожидания пользователя в отношении того или иного продукта или услуги. Правильное определение всех таких характеристик и их достижение с помощью «Шесть сигм» позволяет добиваться полной удовлетворенности клиентов. И все же этого недостаточно. Компании могут рассчитывать на успех в длительной перспективе, только если смогут удивлять своих клиентов новаторскими предложениями. Более того, компании должны непрерывно совершенствовать свою деятельность. Повышенное внимание, уделяемое в методологии «Шесть сигм» жесткости процесса, его соответствию установленным нормам, противоречит новаторству, которое, по существу, является отклонением от нормы. Инновационный подход означает отклонения в производственном процессе, избыточность, необычные решения, недостаточную проработку — все то, с чем борется «Шесть сигм».

«Шесть сигм» не просто модификация старых технологических методов обеспечения качества, это принципиально новый подход к руководству предприятием. Руководители Motorola расширили идею гарантии качества далеко за рамки собственно производства. «Шесть сигм» превратился в способ организации труда на всем предприятии.

По собирательному мнению российских экспертов в области систем качества, «Шесть сигм» — интересный, эффективный метод, но достаточно дорогой как с точки зрения внедрения (его развертыванию нередко сопутствуют изменения организационной структуры предприятия, реструктуризация, перестройка технологических процессов и т. д.), так и обучения персонала. Судя по всему, «Шесть сигм» если и применяется в России, то очень мало: эта жесткая методология не очень ложится на российский менталитет.

Эксперты не склонны противопоставлять «Шесть сигм» и ИСО 9001 (см. п. 3.7.1 пособия). Ряд специалистов рассматривает метод

2.5 Семь инструментов контроля качества |

73 |

«Шесть сигм» просто как один из статистических методов анализа и измерения качества, который можно использовать в качестве одного из возможных при внедрении ИС 9001. Этот стандарт качества предписывает обязательное применение статистических методов на производственных предприятиях, но жестких рекомендаций придерживаться какого-то конкретного метода не содержит, допуская использование любого необходимого и достаточного метода.

2.5 Семь инструментов контроля качества

Среди статистических методов контроля качества наиболее распространены так называемые семь инструментов контроля качества:

1)диаграмма Парето (Pareto Diagram);

2)причинно-следственная диаграмма Исикавы (Cause and Effect Diagram);

3)контрольная карта (Control Chart);

4)гистограмма (Histogram);

5)диаграмма разброса (Scatter Diagram);

6)метод расслоения (Stratification);

7)контрольные листы.

Всвоей совокупности эти методы образуют эффективную систему методов контроля и анализа качества. Семь простых методов могут применяться в любой последовательности, в любом сочетании, в различных аналитических ситуациях, их можно рассматривать и как целостную систему, и как отдельные инструменты анализа. В каждом конкретном случае предлагается определить состав

иструктуру рабочего набора методов.

«Семь инструментов контроля качества» активно используются японскими фирмами.

74 |

Глава 2. Основные понятия в области качества |

2.5.1 Диаграмма Парето

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Диаграмма Парето — инструмент, позволяющий

разделить факторы, влияющие на возникшую

проблему, на важные и несущественные для распределения усилий по ее решению.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Представляет собой особый тип гистограммы, упорядоченной по частоте возникновения, которая отображает, какое количество обнаруженных дефектов являются следствием причин, относящихся к определенному типу или категории.

Таблица 2.1 – Статистика появления различных дефектов

Дефект |

Кол-во по- |

Нарастающий |

Процент от |

|

явлений |

итог |

общего количества |

|

|

|

дефектов |

|

|

|

|

a |

100 |

100 |

34,01% |

b |

90 |

190 |

30,61% |

|

|

|

|

c |

30 |

220 |

10,20% |

|

|

|

|

d |

22 |

242 |

7,48% |

|

|

|

|

e |

17 |

259 |

5,78% |

|

|

|

|

f |

14 |

273 |

4,76% |

g |

11 |

284 |

3,74% |

|

|

|

|

h |

5 |

289 |

1,70% |

|

|

|

|

i |

3 |

292 |

1,02% |

|

|

|

|

j |

2 |

294 |

0,68% |

|

|

|

|

Итого |

294 |

|

|

|

|

|

|

В таблице 2.1 собрана статистика появления дефектов, появления дефектов нарастающим итогом, вычислен процент от общего количества дефектов. На основании данных таблицы 2.1 построена диаграмма Парето (рис. 2.3).

2.5 Семь инструментов контроля качества |

75 |

Рис. 2.3 – Пример диаграммы Парето

Построение диаграммы Парето часто обнаруживает закономерность, получившую название «Правило 80/20» и основанную на принципе Парето, согласно которому большая часть следствий вызывается относительно немногочисленными причинами.

Применительно к анализу несоответствий, данная закономерность может быть сформулирована следующим образом: обычно 80 % обнаруженных несоответствий связано лишь с 20 % всех возможных причин.

Кроме выявления и ранжирования факторов по их значимости, диаграмма Парето с успехом применяется для наглядной демонстрации эффективности тех или иных мероприятий в области обеспечения качества: достаточно построить и сравнить две диаграммы Парето — до и после реализации каких-либо мероприятий.

2.5.2 Диаграмма Исикавы

Причинно-следственная диаграмма предложена в 1953 г. К. Исикавой («диаграмма Исикавы»).

76 |

Глава 2. Основные понятия в области качества |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Диаграмма представляет собой графическое упорядочение факторов, влияющих на объект анализа (рис. 2.4).

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Главным достоинством диаграммы Исикавы является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов.

Рис. 2.4 – Пример диаграммы Исикавы

При построении диаграммы Исикавы к центральной горизонтальной стрелке, изображающей объект анализа, подводят большие первичные стрелки, обозначающие главные факторы (группы факторов), влияющие на объект анализа. Далее к каждой первичной стрелке подводят стрелки второго порядка, к которым, в свою очередь, подводят стрелки третьего порядка и т. д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации. Каждая из стрелок, нанесенная на схему, в зависимости от ее положения представляет собой либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая — как следствие.

2.5 Семь инструментов контроля качества |

77 |

Главная задача при построении диаграммы — обеспечение правильной соподчиненности во взаимозависимости факторов, а также четкое ее оформление. Детализированная диаграмма Исикавы может служить основой для составления плана взаимоувязанных мероприятий, обеспечивающих комплексное решение поставленной при анализе задачи.

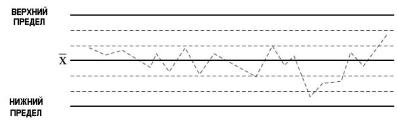

2.5.3 Контрольные карты

Контрольная карта была предложена в 1924 г. У. Шухартом. Она строится на бланке (формуляре), на который нанесена сетка из тонких вертикальных и горизонтальных линий. По вертикали на карте отмечают выбранную статистическую характеристику наблюдаемого параметра (например, индивидуальное или среднее арифметическое значение, медиану, размах и др.), а по горизонтали — время или номер контрольной выборки.

Рис. 2.5 – Пример контрольной карты

При помощи контрольной карты можно определять, как внесенные изменения повлияли на улучшение процесса, что осуществляется посредством постоянного мониторинга выходных данных процесса во времени. Контрольные карты могут использоваться для отображения ЖЦ как проекта, так и продукта. Например, применение контрольных карт в проекте позволяет определить, насколько отклонения по стоимости и отклонения по срокам выходят за рамки допустимых пределов.

78 |

Глава 2. Основные понятия в области качества |

Контрольные карты можно использовать для наблюдения за любыми выходными переменными. Хотя контрольные графики чаще всего нужны для отслеживания повторяющихся операций, они также могут применяться для наблюдения за колебаниями издержек и исполнением расписания, за объемом и частотой изменения содержания проекта, за ошибками в документах проекта или другими результатами управления. Это позволяет определить, насколько действенным является процесс управления проектом.

2.5.4 Гистограммы

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за некий период времени (неделя, месяц, год).

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

При нанесении на график допустимых значений параметра определяется, как часто этот параметр попадает в допустимый диапазон или выходит за его границы.

Построение гистограммы ведется в следующей последовательности:

1)составляется таблица исходных данных;

2)оценивается размах анализируемого параметра;

3)определяется ширина размаха;

4)устанавливается точка отсчета первого интервала;

5)выбирается окончательное количество интервалов.

Вид гистограммы зависит от объема выборки, количества интервалов, начала отсчета первого интервала. Чем больше объем выборки и меньше ширина интервала, тем ближе гистограмма к непрерывной кривой.

2.5 Семь инструментов контроля качества |

79 |

2.5.5 Диаграмма рассеивания

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Диаграмма рассеивания (диаграмма разброса) применяется для выявления зависимости одной переменной величины (показателя качества продукции, параметра технологического процесса, величины затрат на качество и т. п.) от другой (рис. 2.6).

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Рис. 2.6 – Диаграмма разброса

Диаграмма не дает ответа на вопрос о том, служит ли одна переменная величина причиной другой, но она способна прояснить, существует ли в данном случае причинно-следственная связь вообще и какова ее сила.

80 |

Глава 2. Основные понятия в области качества |

Наиболее распространенным статистическим методом выявления подобной зависимости является корреляционный анализ, основанный на оценке коэффициента корреляции. Взаимосвязь изучаемых величин может быть полной, когда коэффициент корреляции равен единице (+1), если переменные одновременно возрастают или убывают, и (-1), если при возрастании одной переменной другая убывает. В том случае, когда взаимосвязь совсем отсутствует, коэффициент корреляции равен нулю. Возможен и промежуточный случай, когда зависимость связанных величин неполная, так как она искажена влиянием посторонних дополнительных факторов.

Иллюстрацией подобного рода корреляционной связи может служить зависимость производительности труда рабочих от их стажа при воздействии таких дополнительных факторов, как образование, здоровье и т. д. Чем больше влияние этих дополнительных факторов, тем менее тесна связь между стажем и производительностью труда.

2.5.6 Метод расслоения и контрольные листы

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Метод расслоения (стратификации) применяется для выявления причин разброса характеристик изделия.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Метод заключается в разделении (расслоении) полученных характеристик в зависимости от различных факторов: качества исходных материалов, методов работ и т. д. При этом определяется влияние того или иного фактора на характеристики изделия, что позволяет принять необходимые меры для устранения их недопустимого разброса.

Контрольные листы применяются при контроле по качественным и количественным признакам. Контрольный лист представляет собой бумажный бланк, на котором приводятся названия контролируемых показателей и фиксируются их значения, полученные в процессе контроля.