- •Оглавление

- •Фгбоу впо «Ивановский государственный энергетический университет им. В.И. Ленина»

- •На курсовой проект по дисциплине "Локальные системы управления"

- •2. Содержание задания на курсовой проект:

- •3. Программно-методические средства поддержки технологии проектирования:

- •4. Структура и объем проекта.

- •5. График выполнения проекта:

- •Реферат

- •Введение

- •Основные характеристики и анализ особенностей котла п-59 как объекта управления. [1]

- •1.1 Краткие сведения об объекте автоматизации.

- •1.2 Водопаровой тракт котла п-59.

- •2. Техническое задание на разработку автоматизированной системы регулирования

- •2.1 Общие сведения

- •2.2 Назначения и цели создания системы.

- •2.3 Требования к системе

- •2.3.1 Требования к системе в целом

- •2.3.2 Требования к надёжности

- •2.3.3 Требования к безопасности

- •2.3.4 Требования по эргономике и технической эстетике

- •2.3.5 Требования по сохранности информации при авариях.

- •2.4 Требования к функциям, выполняемым системой

- •2.4.1 Перечень и состав функций системы

- •2.4.2 Требования к подсистеме сбора и первичной обработки информации

- •2.4.3 Требования к информационной подсистеме

- •2.4.4 Требования к подсистеме технологической сигнализации [12]

- •2.4.5Требования к подсистеме технологических защит и защитных блокировок[12]

- •2.5. Требования к основным видам обеспечения асутп

- •Разработка сквозной информационно-функциональной структуры лсу [2,6]

- •Алгоритмический синтез системы управления.

- •5.1 Анализ объекта и способов регулирования.

- •5.2. Идентификация объекта регулирования.

- •5.3 Идентификация каналов динамического объекта управления. [2]

- •5.3.1 Идентификация канала расход топлива- температура за врч.

- •5.3.2 Идентификация канала расход топлива- температура за нрч.

- •5.3.3 Идентификация канала расход питательной воды - температура за врч.

- •5.4 Параметрическая оптимизация локальной системы управления

- •5.4.1 Расчет двухконтурной схемы с дифференциатором. [9]

- •1 Шаг. Параметрический синтез аср «внутреннего» контура.

- •2 Шаг. Параметрический синтез аср «внешнего» контура

- •5.4.2 Расчет устройства компенсации внешнего возмущения.

- •Заключение

- •Список литературы

Основные характеристики и анализ особенностей котла п-59 как объекта управления. [1]

1.1 Краткие сведения об объекте автоматизации.

Котельный агрегат типа Пп-860-255(П-59) с Т-образной компоновкой предназначен для работы по схеме моноблока с паровой турбиной типа К-300-240 ЛМЗ.

Котел рассчитан на сжигание необогащенного бурого угля подмосковного бассейна с теплотой сгорания 2530 ккал/кг, по схеме прямого вдувания с молотковыми мельницами, с сухим выходом шлака.

В качестве растопочного топлива используется газ и мазут.

При номинальной нагрузке (100%) в проектном варианте котельный агрегат по расчету имел:

а) производительность по первичному пару - 990 т/час

б) давление первичного пара за котлом - 255 кгс/см2

в) температура первичного пара за котлом - 545°С

г) расход вторичного пара - 880 т/час

д) давление пара на выходе из промперегревателя - 39,5 кгс/см2

е) температура пара на выходе из промперегревателя - 545°С

ж) температура питательной воды - 268°С

Указанная паропроизводительность котла обеспечвала перегрузочный режим турбины и генератора до 315 МВт.

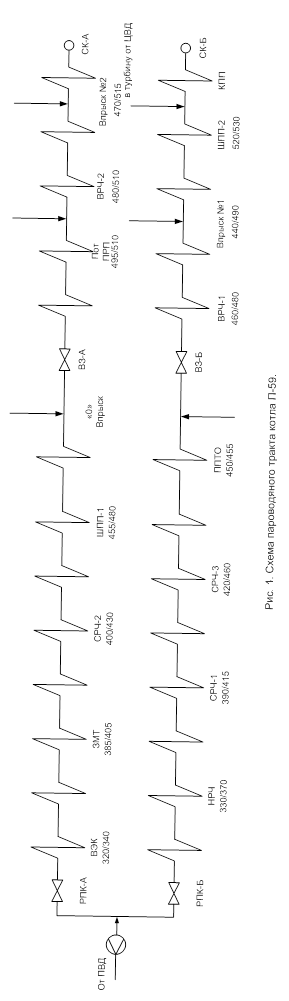

1.2 Водопаровой тракт котла п-59.

Пароводяной тракт сверхкритического давления в пределах котла выполнен в виде двух параллельных, независимо регулируемых потоков, каждый из которых занимает свою половину котла и рассчитан на пропуск 495 т/час. Разделение пароводяного тракта на две половины произведено по поперечной оси котла.

В трубопроводе питательной воды в начале каждого потока установлен регулирующий питательный клапан (РПК). Из общего трубопровода, перед разделением его потока, произведен отбор среды на впрыски. Перед водяным экономайзером осуществлено разделение каждого потока на два подпотока. Каждый подпоток расположен в своей конвективной шахте.

Пройдя водяной экономайзер (ВЭ), полупотоки объединяются и направляются в НРЧ, где среда проходит последовательно 6 подъемных ходов.

Далее каждый поток, разделенный на два подпотока, проходит зону максимальной теплоемкости (ЗМТ) и, после объединения подпотоков, поступает в СРЧ. В СРЧ среда последовательно проходит 3 подъемных хода. После СРЧ потоки каждой нитки разделяются на два подпотока и проходят ширмовый пароперегреватель I ступени. После ШПП-1 подпотоки объединяются с последующим разделением перед ППТО.

На трубопроводе объединенного потока после ППТО установлен "О" впрыск и встроенная задвижка с байпасом, на котором имеются дроссельные клапана и встроенный сепаратор.

После ВЗ среда последовательно проходит первую ступень ВРЧ, потолочный радиационный перегреватель, I впрыск, вторую ступень ВРЧ.

Экран газового перевала включен параллельно ВРЧ-II. После ВРЧ-II среда каждого потока двумя подпотоками направляется в ширмовый пароперегреватель II ступени, пароохладитель II впрыска, и далее в конвективный пароперегреватель первичного пара. После КПП подпотоки каждого потока объединяются и двумя трубопроводами направляются в турбину. Регулирование температуры пара сверхкритического давления осуществляется соотношением вода-топливо с подрегулировкой впрысками I, II , 0. Впрыск 0 вводится перед ВРЧ-I до ВЗ каждого потока. Впрыск I организован в трубопроводы каждого потока между ПРП и ВРЧ-II. Впрыск II подводится в трубопроводы каждого полупотока между ШПП-II и КПП.

Для возможности поддержания необходимой температуры пара перед турбиной при пусках блока по сепараторному режиму, в паропроводы острого пара установлены пусковые впрыскивающие пароохладители.

Внутренний объем первичного тракта котла составляет 240 м3. Гидравлическое сопротивление первичного тракта без РПК – 53 кгс/см2, причем 30% из них составляет сопротивление камер и трубопроводов.

Прямоточный котел представляет собой разомкнутую гидравлическую систему. Вода поступающая в экономайзер однократно проходит через все поверхности котла и затем в виде перегретого пара покидает котел. Происходит безостановочное превращение воды в пар.

Расчет котла проведен так, что зона превращения воды в пар приходится на поверхность ЗМТ. Так как этот процесс сопровождается повышенным отложением на стенках труб солей жесткости, затрудняющих теплообмен, во избежании пережога труб, ЗМТ вынесен в зону умеренных температур - в конвективную шахту.