книги из ГПНТБ / Бабаянц, С. С. Микропроволочные элементы радиоустройств учебное пособие для подготовки рабочих на производстве

.pdfконтролироваться простыми и надежными средствами; ж) желатель но, а иногда обязательно обеспечивать ремонтоспособность контакт ного узла.

Применяемые в производстве методы микроконтактирования в различной степени удовлетворяют вышеперечисленным требова ниям. Классификация основных методов микроконтактирования

приведена в табл. |

6-1. |

|

|

|

|

Таблица 6-1 |

|

|

|

|

|

|

|

||

Т р у п п а |

м етодов |

|

Методы создания контакта |

||||

Пайка |

|

|

Мягкая |

пайка |

легкоплавкими |

||

|

|

|

припоями |

|

|

|

|

|

|

|

Твердая |

пайка |

тугоплавкими |

||

Сварка давлением |

припоями |

|

сварка |

||||

Ультразвуковая |

|||||||

|

|

|

Электрокоитактная сварка |

||||

Сварка плавлением |

Термокоыпрессионная |

сварка |

|||||

Сварка |

электронным |

лучом |

|||||

Специальные |

ме |

Сварка |

лазерным |

излучением |

|||

Контактирование |

склеиванием |

||||||

тоды |

|

|

с помощью |

токопроводящих |

|||

|

|

|

паст и амальгам |

|

|

||

|

|

|

Холодная пайка |

|

|

||

|

|

|

Осаждением |

металла |

|

||

Пайка производится за счет нагревания соединяемых поверх ностей и расплавления припоев — специальных сплавов и металлов.

Сваркой называется процесс соединения металлических деталей с применением местного нагрева до плавления или пластического состояния. Методы сварки давлением обеспечивают соединение при совместном действии нагрева и давления. Методы сварки плавлением применяются для мнкроконтактирования элементов при их монтаже в радиоэлектронном устройстве. При сварке давлением общий нагрев или местный (локальный) не доводит соединяемые металлы до расплавления, а лишь увеличивает их пластичность, т. е. увеличи вает их способность к деформациям. В зависимости от режима сварки (давления, температуры и времени выдержки), электрическая кон тактная сварка может быть отнесена как к сварке давлением, так и к сварке плавлением. Давление является необходимым фактором.

Характерным для перечисленных методов микроконтактирования сваркой является то, что места соединения обладают более высоким электрическим сопротивлением, чем сами соединяемые металли ческие проводники. Такое сопротивление называют переходным контактным сопротивлением. Пайка в отличие от сварки создает небольшое переходное сопротивление.

Микроконтактирование токопроводящими пастами и амальгамами не изменяет величины переходного контактного сопротивления. Выбор метода мнкроконтактирования определяется требованиями

.90

к контактным узлам и технологическими особенностями их выпол нения, а также конструкцией контактного узла и применяемыми материалами.

6-2. Мягкая пайка легкоплавкими припоями

Технологический процесс пайки представляет собой соединение металлических деталей в нагретом состоянии расплавленным при поем, который затем затвердевает. В процессе пайки происходит взаимное растворение и диффузия припоя и основного металла в весьма тонком поверхностном слое соединяемых металлов. Паяные соединения широко распространены.

Получение надежных паяных соединений требует обязательного выполнения следующих основных условий: а) чистоты поверхностей паяемых элементов, которые должны быть сразу же после зачистки покрыты металлом или залужены; б) оптимальных зазоров между соединяемыми поверхностями, гарантирующих проникновение в них дозированного жидкого припоя; в) способа нагрева, обеспечиваю щего равномерный прогрев соединяемых деталей на 30—100° С выше точки полного расплавления припоя.

Прочность контактного соединения и его надежность определяют ся степенью чистоты спаиваемых поверхностей соединяемых деталей. Поверхности должны быть тщательно очищены от пленок, лаков, эмалей, окислов и загрязнений. Большое значение имеет правильный выбор припоев и флюсов. В качестве припоя используются различ ные цветные металлы и их сплавы. В зависимости от величины тем пературы плавления припоев они разделяются на мягкие и твердые. Мягкие припои имеют температуру плавления менее 450° С и харак теризуются невысокой механической прочностью, ор от 2 до 8 кгс!ммг. У твердых припоев температура плавления свыше 450° С. Механичес кая прочность твердых припоев выше, ар от 10 до 40 кгс1мм2. В ка честве легкоплавких припоев применяют мягкие припои: оловянно свинцовые, висмутовые, кадмиевые и другие сплавы. Наиболее низкотемпературные припои содержат индий, висмут и кадмий с тем пературами плавления 80—150° С. Для растворения и удаления окислов и загрязнений со спаиваемых поверхностей и для защиты металла от окисления в процессе пайки, для улучшения смачивания металла припоем и растекания припоя служат флюсы. Флюсы обра зуют жидкую и газообразную защитную зону, предохраняющую поверхность металла и расплавленного припоя от окисления. Флюсы по действию, оказываемому на металл, подвергающийся пайке, разделяются на кислотные (активные), бескислотные, антикор розийные и активированные.

Кислотные флюсы (хлористый цинк и флюсы на его основе) интен сивно растворяют окисные пленки и обеспечивают хорошее сцеп ление (адгезию) припоя с основным металлом. Однако остатки флюса после пайки вызывают интенсивную коррозию (разрушение) соеди нения и основного металла. В связи с этим необходимы тщательная

91

промывка и полное удаление остатков флюса с поверхности сое динения. Кислотные флюсы не применяются для пайки элементов, их используют иногда для пайки стальных и латунных корпусов, кожухов, экранов, футляров и прочих деталей.

Для мягкой пайки легкоплавкими припоями применяют специ альные бескислотные флюсы, удовлетворяющие следующим усло виям: флюс должен обладать активностью, обеспечивающей хоро шую растворяемость окислов, соединяемых элементов и припоя, диапазон температур раскисления флюса, т. е. его активность должна быть в пределах от 90 до 150° С. Температура плавления припоя должна быть выше рабочей температуры флюса на 20—40° С, остатки флюса не должны вызывать коррозии, т. е. должны быть инертными и негигроскопичными, а также не должны изменять электрического сопротивления изоляции. Флюсы ФПП (ПлП) и КЗ в наибольшей степени удовлетворяют специфическим особен ностям пайки элементов легкоплавкими припоями. Характеристики этих флюсов указаны в табл. 6-2. Их активность с металлами и при поем ПОС-61 выражена в относительных единицах.

Таблица 6-2

Марка |

Состав флюса |

|

Содер- |

|

А к т и в н о с т ь |

||

|

|

|

|

||||

флюса |

|

ж а н и е , |

Си |

Sn |

Ag |

ПОС-6! |

|

|

|

|

% |

||||

ФПП |

Смола полиэфирная |

марки |

20 |

1,3 |

7,9 |

1,9 |

— |

|

ПН-5 |

|

|

|

— — |

|

|

|

Метилэтилкетон или |

этил- |

80 |

— |

— |

||

|

ацетат |

|

|

|

|

|

|

КЭ |

Канифоль |

|

10—40 |

— |

— |

— |

— |

|

Спирт этиловый |

|

90—60 |

1 |

6 , 6 |

1,3 |

10 |

Флюсы КЭ и ФПП даже в тех случаях, когда места паек не промываются, не коррозируют, и их остатки не влияют на величину сопротивления изоляции. К недостаткам флюсов КЭ и ФПП следует отнести их слабую активность, которая наступает при температуре выше 200° С. Это приводит к необходимости применения припоев с температурой плавления свыше 140° С. К бескислотным флюсам относятся также флюсы ЛТИ-120, ТС-1 и № 29. Эти флюсы требуют тщательной промывки мест паек, так как их остатки приводят к снижению сопротивления изоляции между токопроводящими элементами и могут вызвать коррозию медных проводов. Флюсы ЛТИ-120, ТС-1 и № 29 применяются для облуживания деталей их стали, латуни, их активность выше, чем активность флюсов ФПП и КЭ. Состав флюсов приведен в табл. 6-3.

Антикоррозийные флюсы на основе фосфорной кислоты с добав лением различных органических кислот применяются для пайки черных металлов. Активированные флюсы на основе канифоли с добавлением активизаторов (солянокислого или фосфорнокислого аналина, салициловой кислоты и др.) применяются для сплавов,

92

плохо поддающихся пайке. Эти флюсы требуют тщатель ной промывки и протирки мест паек.

Выбор припоев для мягкой пайки зависит от температур ных характеристик применяе мых флюсов. Для мягкой пай ки припои должны удовле творять следуюшим основным требованиям: а) температура пайки должна обеспечить сохпанность электрических па раметров чувствительных эле ментов; б) припой не должен растворять покрытия выводов элементов, микропроводников

Таблица 6-3

|

|

ЛТИ-120 |

е|оЫ |

|

|

Реактив |

-ТС1 |

% |

|

|

|

|

О) |

|

|

|

|

|

см |

Канифоль |

23 |

30 |

20 |

|

Спирт-ректификат |

72 |

65,7 |

— |

|

Диэтиламин солянокислый |

3 |

— |

— |

|

Триэтаноламин |

2 |

1,5 |

— |

|

Кислота |

салициловая |

— |

2,8 |

— |

Цинк хлористый |

— |

— |

3 |

|

Парафин |

нефтяной |

— |

— |

5 |

Вазелин |

медицинский |

— |

— |

44,5 |

Этиленгликоль |

— |

— |

15 |

|

Вода дистиллированная |

— |

— |

12,5 |

|

иконтактов, так как в этом случае произошло бы нарушение элек трического и механического соединения; в) припой должен обеспе чить достаточную механическую прочность контактного соединения

икоррозионную стойкость. Состав и основные характеристики некоторых мягких припоев приведены в табл. 6-4.

Технологический процесс пайки состоит из следующих опера ций: а) подготовка проводов, выводов и контактов к пайке; б) луже ние проводов, выводов и контактов; в) пайка; г) удаление остатков флюса; г) контроль. Поверхности спаиваемых деталей и проводни ков зачищают для удаления пленки окислов, изоляционного лака

игрязи. После зачистки обезжиривают, окуная в сосуд с раствори телем или протирая тампоном из замши или другого материала, намотанного на губки пинцета и смоченного в воде, а затем в раство рителе. Зачистку изоляции проводов производят одним из способов, описанных выше. Целесообразно использовать провода ПЭВТЛ-1 и ПЭВТЛ-2, имеющие полиуретановую изоляцию, обладающую флю сующими свойствами при температурах 320—350° С. Эти провода

лудятся припоем ПК-70 при температуре 380—400° С окунанием или паяльником.

Очищенная поверхность большинства материалов на воздухе окисляется, покрывается очень тонкой и незаметной для глаза окисной пленкой. Особенно быстро появляется эта пленка при повы шении температуры, что всегда имеет место при пайке. Возникнове ние окисной пленки может препятствовать прочному и надежному соединению спаиваемых поверхностей между собой и с припоем. Поэтому для надежного соединения контакты, лепестки, концы монтажных и намоточных проводов лудят мягкими припоями горя чим способом с помощью паяльника или окунанием в расплавленный припой. Менее качественное лужение производится гальваническим способом. При лужении паяльником (рис. 6-1, а) на поверхность, покрытую флюсом, переносят небольшое количество припоя и,

93

СО

Марка |

|

|

Химический состав, % |

||

|

|

|

|

|

|

припоя |

|

|

|

|

|

|

Sn |

РЬ |

Bi |

Cd |

Sb |

ПОС-61 |

30 |

Остальное |

— |

— |

1,2— 2,0 |

ПОС-ЗО |

30 |

Остальное |

— — 1 5 —2,0 |

||

ПОС-40 |

40 |

Остальное |

— |

— |

1,2— 2,0 |

|

|

|

|

|

|

ПОСК-50 |

50 |

32 |

_ |

18 |

_ |

ПОСК-47 |

47 |

36 |

17 |

||

ПОСВ-33 |

33,4 |

33,3 |

33,3 |

— |

— |

ПОСИС-1 |

30 |

19 |

|

|

|

ПК-70 |

15 |

|

|

70 |

|

АВИА-1 |

55 |

— |

— |

20 |

— |

Таблица 6-4

|

|

|

Температура, |

°C |

|

|

||

|

|

|

плав |

|

|

|

Область применения |

|

Ag |

In |

Zn |

пайки |

|

|

|||

ления |

|

|

||||||

— |

— |

— |

190 |

240—280 |

Пайка ответственных токоведущих дета |

|||

лей и проводов |

||||||||

|

|

|

|

|

|

|||

— |

— |

— |

256 |

290 |

|

Пайка деталей из меди, стали, латуни; |

||

|

|

|

|

|

|

|||

|

— |

|

235 |

270 |

|

лужение проводов |

||

— |

— |

|

|

|

||||

|

|

|

|

|

|

|||

_ |

_ |

_ |

145 |

180 |

|

Пайка |

выводов термочувствительных эле- |

|

142 |

180 |

|

||||||

— |

— |

— |

130 |

170 |

|

ментов |

|

|

|

|

|

|

|||||

1,0 |

50 |

|

130 |

170 |

|

Пайка |

выводов элементов к печатным |

|

|

|

и напыленным схемам |

||||||

|

|

|

|

|

|

|||

10 |

|

5 |

360 |

400 |

|

Лужение проводов в полиуретановой изо- |

||

|

|

ляции |

|

|||||

|

|

|

|

|

|

|

||

— |

— |

25 |

200 |

240 |

|

Пайка алюминиевых токоведущих дета |

||

|

лей и |

проводов |

||||||

|

|

|

|

|

|

|||

прогревая паяльником поверхность, выравнивают наносимый слой полуды. Лужение контактных поверхностей алюминиевых деталей и проводов производят с помощью ультразвукового паяльника или путем погружения на 3—5 сек в ванну с расплавленным припоем, в которой возбуждаются ультразвуковые колебания (рис. 6-1, б). Лужение обычным способом алюминиевых деталей требует трудо емкой механической и химической очистки поверхностей от окисной пленки.

Для пайки выводы элемента механически закрепляются. Метод крепления определяется конструкцией 'элемента. Спаиваемые по-

6

Рис. 6-1. Лужение контактных поверхностей: а — с помощью микроиаядьника; б — ультразвуковое лужение

1 — окисная пленка; 2 — припой; 3 — жало паяльника; 4 — пары

флюса; 5 — флюс; 6 — магнитострикционный преобразователь; 7 — обмотка возбуждения электрических колебаний; 8 — нагреватель ная обмотка; 9 — стержень ультразвуковой ванны; 10 — ванна с припоем; П — расплавленный припой; 12 — алюминиевая деталь

верхности нагреваются, температура жала паяльника на 15—30° С должна быть выше температуры плавления припоя. Эта температура должна быть постоянной в процессе пайки. Время пайки ограни чивается. Иногда для предохранения от перегрева корпус элемента обдувается воздухом с помощью специального приспособления или применяются теплоотводящие экраны. Для того чтобы на паяльнике держался припой, рабочий конец его должен быть всегда чистым и хорошо залуженным. Поэтому через определенные про межутки времени рабочий конец должен очищаться от окалины, после чего зачищенный конец опускается в канифоль, а затем облу щивается припоем. Для пайки хорошо облуженныш паяльник с при ставшим припоем переносят к месту пайки, покрытому флюсом, и прикасаются к спаиваемым поверхностям. При этом припой на облуженных местах плавится, и по ним растекается припой с паяль ника. После того как припой с паяльника рассечется по месту пайки ровным слоем, паяльник отнимают, и пайка, застывая, образует

95

прочное, соединение. Прочность пайки обеспечивается хорошим прогревом, для чего паяльник должен прижиматься к месту сое динения всей рабочей поверхностью (рис. 6-2). Если паяльник недо статочно нагрет, припой на спаиваемых поверхностях будет быстро остывать, а следовательно, не произойдет растекание припоя ровным слоем по месту пайки.

Припой «прилипнет» к месту пайки, сое динение будет ненадежным. Качество пайки ухудшается также и при пере гретом паяльнике. Перегретый паяльник быстро окисляется, плохо набирает при пой. При этом флюс кипит, выделяется дым.

После пайки остатки флюса удаляют ся. Качество пайки проверяют внешним осмотром. Поверхность пайки должна быть блестящей. Не должно быть взду

тий, пузырей, раковин, наплывов припоя или флюса, перемычек припоя и непропаянных мест.

Механическую прочность пайки допускается проверять выбо рочно, но не более одного раза. В зависимости от сечения провода рекомендуется прикладывать вдоль оси проводника следующие усилия:

Сечение проводника, мм2 ............................. |

от 0,12 до 0,14 |

свыше 0,2 |

|

Величина усилия, кгс ................................. |

0,5 |

ъ |

0,8 |

В соответствии с требованиями технических условий на элементы механическая прочность паяных соединений проверяется также посредством испытаний на удары, тряску и вибрации.

6-3. Твердая пайка тугоплавкими припоями

Пайка твердыми припоями применяется в тех случаях, когда необходимо создать контактное соединение высокой механической прочности, а также когда соединение должно работать при высокой температуре, при использовании изоляции проводов классов Н и С с рабочей температурой 180° С и выше 400—500° С. Например, для пайки микропроводов в стеклянной изоляции мягкие припои не могут быть применены вследствие их низкой температуры плав ления и низкой механической прочности.

Для твердой пайки контактных соединений деталей и проводов из меди, ее сплавов и стали применяются в основном три вида твер дых припоев:

1. Медноцинковые припои ПМЦ и латунь Л-62, обладающие высокой температурой плавления. Недостаточная жидкотекучесть ограничивает их применение.

96

2. Серебряные припои ПСР обладают высокой электропровод ностью, механической прочностью и жидкотекучестью. Из припоев, содержащих серебра от 72 до 10% марок от ПСр-72 до ПСр-10, ши роко применяются ПСр-70 и ПСр-45, обладающие пределом проч ности на растяжение ар = 30 кгс1мм2, или 30-107 н/ж2. Припои с меньшим количеством серебра дают недостаточную электропро водность спаянного места. Применяются также припои ПСр-71,

ПСр-15, не требующие |

при пайке флюса, так как содержащийся |

в них фосфор (1—5%) |

оказывает флюсующее действие. Припой |

ПСр-2,5 используется для лужения и пайки токоведущих деталей и

проводов с высоким удельным электрическим |

сопротивлением, |

а также медных проводов с кремнийорганической |

изоляцией. Для |

пайки проводов в сплошной литой стеклянной изоляции применяются припои ПСр-40, ПСр-25ф и ПСр-70.

3. Меднофосфористые припои ПМФ дешевле серебряных, обла дают хорошей жидкотекучестью и обеспечивают высокое качество пайки. Могут применяться без флюса. По сравнению с серебряными припоями обладают меньшей электропроводностью. В табл. 6-5

приведены основные |

характеристики |

некоторых твердых припоев. |

||||||||||||

Поставляются припои в виде,слитков, |

стержней, |

прутков и трубок. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6-5 |

|

|

|

Химический состав, |

% 1 |

|

Температура, |

|

|

|

|

|||||

Марка |

|

|

|

|

|

|

|

|

.•С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Область применения |

||||

припоя |

Си |

|

|

Si |

|

|

Sn |

плав |

|

|||||

|

Zn |

Ag |

Ai |

РЬ |

пайки |

|

|

|

|

|||||

|

ления |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Пайка стальных, ла |

|||

ПМЦ-36 |

36 |

64 |

— |

|

|

|

— |

|

825 |

860 |

тунных |

и |

медных де |

|

|

|

|

|

талей |

в |

соединениях, |

||||||||

ПМЦ-54 |

54 |

46 |

|

— |

— |

— |

|

|

880 |

920 |

||||

|

|

|

не |

подвергающихся |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

изгибам |

|

|

|

ПСр-2,5 |

|

|

2,5 |

|

|

92 |

5,5 |

|

300 |

340 |

Пайка деталей из меди, |

|||

ПСр 25 |

40 |

35 |

25 |

_ |

— |

|

|

|

765 |

800 |

серебра, латуни, не |

|||

ПСр-45 |

30 |

25 |

45 |

|

|

|

|

720 |

750 |

ржавеющей |

стали |

|||

|

|

|

|

|

|

|

|

|

|

|

Пайка деталей из ме |

|||

ПСр-70 |

26 |

4 |

70 |

— |

— |

— |

— |

|

730 |

760 |

ди, латуни, платины, |

|||

|

|

|

|

|

|

|

|

|

|

|

вольфрама |

|

||

ПСр-25ф 70 — 25 — |

— |

— |

— |

|

650 |

720 |

Пайка |

|

проводов в |

|||||

+5% Р |

|

|

|

|

|

|

|

|

|

|

стеклянной |

изоляции |

||

3 4 -А |

28 |

— |

— |

6 |

6 6 |

— |

— |

|

530 |

570 |

Пайка деталей из ■алю |

|||

|

|

|

|

|

|

|

|

|

|

|

миния |

и его сплавов |

||

ПМФ-7 |

93 |

|

— |

— |

— |

— |

— |

|

850 |

880 |

Пайка деталей из ме |

|||

4-7% Р |

|

|

|

|

|

|

|

|

|

|

ди, латуни, |

серебра |

||

4 С , С , Б а б а я н ц —»1249 |

97 |

флюса, г) контроль. Перед пайкой необходимо обезжирить никелевые выводы. Обезжиривание производится волосяной кисточкой, смо ченной в спирте.

В зависимости от величины диаметра проводов различают два

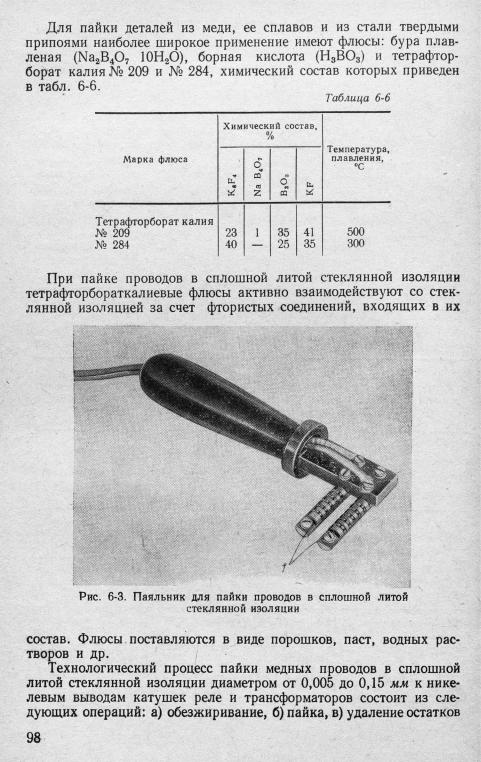

способа пайки: с зачисткой стеклянной изоляции и без зачистки. Пайку проводов диаметрами от 0,005 до 0,05 м м ведут без зачистки изоляции. Перед намоткой изделия конец провода накладывается на никелевый вывод. Нажатием педали включают паяльник (рис. 6-3)

всеть и нагревают его рабочую петлю 1 до температуры 650—675* С (до темно-красного цвета). Паяльник не следует перегревать, так как при перегреве происходит выбрасывание припоя с петли. Температура нагрева паяльника регулируется соответствующим поворотом рукоятки на автотрансформаторе ЛАТР-1. Нагретую петлю паяльника помещают во флюс, затем в припой до получения

ввершине ее небольшой кап

ли расплавленного |

припоя. |

|

|

Т а б л и ц а 6 -7 |

|||

Последующий нагрев и пай |

|

В т о р и ч н о е |

|

|

|||

ка деталей производятся при |

Д и а м е т р |

|

|

||||

н а п р я ж е н и е , |

С и л а |

В р е м я |

|||||

косновением петли паяльника |

п а я е м ы х |

п о д а в а е м о е |

|||||

т о к а , |

п а й к и , |

||||||

п р о в о д о в , |

н а н а г р е в |

||||||

к месту соединения. Режим |

а |

сек |

|||||

мм |

п ет л и , |

||||||

пайки в зависимости от диа |

|

в |

|

|

|||

метра |

проводов приведен в |

|

|

|

|

||

табл. 6-7. |

|

0,005— 0,015 |

1 |

7,3 |

2— 3 |

||

Режимы пайки приведены |

0,015— 0,03 |

1,5 |

8,7 |

3— 4 |

|||

для паяльника с длиной ра |

0,03— 0,05 |

2 |

10,7 |

3 -4 |

|||

0,05-0,15 |

3 |

15,3 |

4— 5 |

||||

бочей |

петли 56 м м |

радиусом |

|

|

|

|

|

закругления 0,5 лш из нихро- |

|

|

|

между |

|||

мовой проволоки 0 |

0,6 м м . Пайка проводов 0 0,05—0,15 м м |

||||||

собой и в соединениях с выводами ведется с предварительной

зачисткой изоляции. Изоляцию |

снимают механическим путем, |

с |

|||||

|

|

|

|

|

помощью пинцета, для чего |

||

|

|

Т а б л и ц а |

6 -8 |

кончик провода закладывают |

|||

|

|

Т е м п е р а т у р а , *G |

вдоль пинцета и легким уси |

||||

|

|

лием разрушают стеклянную |

|||||

|

|

|

|

|

|||

Р а б о ч а я |

М ар к а |

н а ч а л а |

п о л н о т е |

изоляцию, не повреждая жи |

|||

т е м п е р а т у р а , |

|||||||

п р и п о я |

плав* |

рас* |

лы провода. После зачистки |

||||

|

|

л е н и я |

п л а в - |

||||

|

|

п р и п о я |

л е н и я |

изоляции производят пайку. |

|||

|

|

|

|

|

В качестве припоев при |

||

От 250 до 500 |

ПСр-40 |

595 |

605 |

меняются ПСр-40, ПСр-70 |

и |

||

От 500 до 600 |

ПСр-25ф |

650 |

710 |

ПСр-25ф, которые измель |

|||

От 600 до 700 |

ПСр-70 |

730 |

775 |

чаются в порошок с размером |

|||

верстиям сита 144 о т в /с м ®. Для |

|

зерен, соответствующим от |

|||||

обеспечения паяным соединениям |

|||||||

требуемой теплостойкости выбор припоев необходимо производить согласно рекомендациям табл. 6-8.

При пайке припоем ПСр-25ф применение флюсов не требуется. При пайке припоями ПСр-40 и ПСр-70 необходимо применять флюс № 209.

4'.* |

9 9 |