- •4 Курс. 7-й семестр

- •Тема 2. Аварії та аварійні ситуації в типових технологічних процесах та апаратах небезпечних виробництв

- •Виробничі аварії та їх класифікація. Небезпека виникнення аварій при проведенні механічних процесів та гідромеханічних процесів.

- •План лекції

- •1. Характеристика небезпечних виробництв

- •2. Причини та види пошкодження технологічного обладнання апаратів

- •Основні параметри, що характеризують небезпеку виробничого процесу

- •4. Інженерно-технічні заходи, що виключають пошкодження технологічного обладнання

Основні параметри, що характеризують небезпеку виробничого процесу

Для оцінки небезпеки технологічних процесів та апаратів важливо знати основні параметри, що характеризують небезпеку виробничого процесу при повному зруйнуванні технологічного обладнання.

Одним з таких параметрів є визначення маси речовини, що може вийти із зруйнованого обладнання. При цьому слід враховувати, що на виробництві зруйнування одного з апаратів технологічної схеми приводить до розгерметизації всього технологічного блоку, що складається з апарата, що з’єднується з насосом або компресором за допомогою трубопроводів.

Кількість

горючих речовин

![]() ,

що виходять назовні з технологічної

системи при повному пошкодженні

апаратів, визначають за формулою:

,

що виходять назовні з технологічної

системи при повному пошкодженні

апаратів, визначають за формулою:

![]() ,

(23)

,

(23)

де

![]() -

кількість горючої речовини, що знаходяться

в апараті до його пошкодження , кг;

-

кількість горючої речовини, що знаходяться

в апараті до його пошкодження , кг;

![]() ,

,

![]() - кількість горючих речовин, що виходять

із трубопроводів відповідно до моменту

їх відключення та після перекриття

засувок або інших запірних пристроїв,

кг;

- кількість горючих речовин, що виходять

із трубопроводів відповідно до моменту

їх відключення та після перекриття

засувок або інших запірних пристроїв,

кг;

![]() –

кількість

горючих речовин, що додатково може

надійти до приміщення при аварії за

рахунок подачі насоса або компресора

до повного їх відключення, кг.

–

кількість

горючих речовин, що додатково може

надійти до приміщення при аварії за

рахунок подачі насоса або компресора

до повного їх відключення, кг.

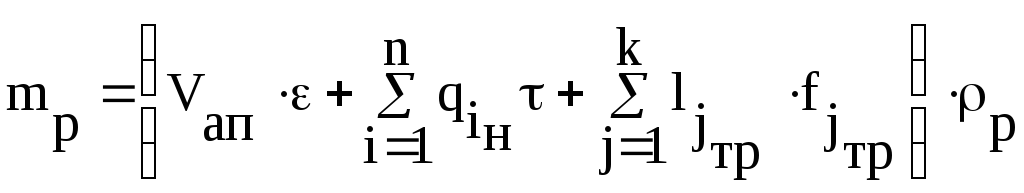

Для апаратів з рідинами або скрапленими горючими газами кількість горючої рідини mр, що виходить назовні при розгерметизації технологічного блоку, визначається за формулою:

,

(24)

,

(24)

а

для апаратів із стисненими горючими

газами кількість горючого газу

![]() можна розрахувати за формулою:

можна розрахувати за формулою:

,

(25)

,

(25)

де

![]() -

геометричний внутрішній об’єм апарата,

-

геометричний внутрішній об’єм апарата,![]() ;

;

![]() -

ступінь заповнення апарата (для апаратів

з горючими газами ε=1);

-

ступінь заповнення апарата (для апаратів

з горючими газами ε=1);

![]() -

робочий тиск середовища в апараті, Па;

-

робочий тиск середовища в апараті, Па;

![]() ,

,![]() -

відповідно продуктивність насоса або

компресора (або пропускна спроможність

трубопроводу),

-

відповідно продуктивність насоса або

компресора (або пропускна спроможність

трубопроводу),![]() ;

;

![]() -

тривалість відключення спонукача

витрати або запірного пристрою на

трубопроводах, с. Тривалість відключення

насоса або компресора дорівнює 120 с (при

автоматичному відключенні спонукача

витрат або перекриття запірного пристрою

на трубопроводах) та 300 с (при ручному

відключенні);

-

тривалість відключення спонукача

витрати або запірного пристрою на

трубопроводах, с. Тривалість відключення

насоса або компресора дорівнює 120 с (при

автоматичному відключенні спонукача

витрат або перекриття запірного пристрою

на трубопроводах) та 300 с (при ручному

відключенні);

![]() -

відповідно довжина (м) та площа перерізу

(

-

відповідно довжина (м) та площа перерізу

(![]() )

ділянки трубопроводу (від аварійного

апарата до запірного пристрою), з якого

відбувається витікання рідини або газу;

)

ділянки трубопроводу (від аварійного

апарата до запірного пристрою), з якого

відбувається витікання рідини або газу;

![]() ,

,

![]() -

відповідно густина рідини або газу за

робочою температурою середовища в

апараті,

-

відповідно густина рідини або газу за

робочою температурою середовища в

апараті,![]() ;

;

k - число ділянок трубопроводів, що примикають до аварійного апарата.

Таким чином, небезпека технологічного обладнання при його пошкодженнях та аваріях залежить не тільки від небезпечних властивостей речовин, що виходять назовні, але і від їх кількості, що, в свою чергу, визначається виходячи з об’єму та ступеня заповнення апарата, від розмірів трубопроводів, що живлять апарат, від способу виявлення аварії та умов відключення технологічної системи.

Аналіз характеру причин аварій у небезпечних виробництвах, до яких відноситься хімічна і нафтохімічна промисловість показує, що більшість їх (95%) зв'язано з вибухами різних хімічних речовин: 54% в апаратурі, 46% у виробничих будівлях і на відкритих технологічних установках. Однак це співвідношення неоднаково в різних галузях і змінюється в залежності від характеру виробництва. Наприклад, в азотній промисловості число аварій, зв'язаних з викидами в атмосферу горючих газів і рідин через нещільності в апаратах, компресорах, насосах, комунікаціях, приблизно в 1,6 рази більше аварій, зв'язаних з вибухами усередині технологічних систем. У хлорній промисловості вибухів, загорянь і пожеж, зв'язаних з викидами горючих продуктів в атмосферу, у 2,5 рази більше, ніж вибухів усередині устаткування. У промисловості хімічних волокон найбільш характерними аваріями є пожежі і загоряння, викликані витоками горючих рідин і займанням волокон, причому пожеж і іноді охоплюють значні площі.

Статистичний аналіз аварій на об'єктах хімічної і нафтопереробної промисловості за кордоном (згідно до американської страхової асоціації за останні 40 років) показав, що основними причинами великих пожеж є:

|

|

|

|

|

|

|

|

|

|

Основними причинами пожеж у технологічних установках є:

|

|

|

|

|

|

|

|

У 18-23 % випадків причиною аварій є несправність електричного устаткування та електроустановок.

Аналіз причин аварій у хімічній промисловості показує, що основна їхня кількість (81%) зв'язана з веденням хіміко-технологічних процесів, 13% з підготовкою устаткування до ремонту, ремонтним роботам чи прийомом устаткування з ремонту і 6% - з інших причин.