1. Напряжение - это физическая величина, обозначающая внутренние силы, возникающие в теле под влиянием внешнего воздействия. Напряжением называется отношение действующего усилия к площади поперечного сечения тела или образца σ = P/F. Сила Р, действующая на некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают не только нормальные, но и касательные напряжения В зависимости от направления действия силы нормальные напряжения подразделяют на растягивающие и сжимающие. Временные напряжения возникают под действием внешней нагрузки и исчезают после ее снятия, остаточные - остаются в теле после прекращения действия нагрузки. Внутренние напряжения могут возникать при неравномерном нагреве изделия вследствие неоднородного расширения металла в различных зонах.

Напряжения бывают трех видов: растяжения, сжатия и сдвига.

2. Деформа́ция — изменение взаимного положения частиц тела, связанное с их перемещением относительно друг друга. Деформация представляет собой результат изменения межатомных расстояний и перегруппировки блоков атомов. Обычно деформация сопровождается изменением величин межатомных сил, мерой которого является упругое механическое напряжение.

Деформации разделяют на обратимые (упругие) и необратимые (пластические, ползучести). Упругие деформации исчезают после окончания действия приложенных сил, а необратимые — остаются. В основе упругих деформаций лежат обратимые смещения атомов металлов от положения равновесия(другими словами, атомы не выходят за пределы межатомных связей); в основе необратимых — необратимые перемещения атомов на значительные расстояния от исходных положений равновесия (то есть выход за рамки межатомных связей, после снятия нагрузки переориентация в новое равновесное положение).

Пластические деформации — это необратимые деформации, вызванные изменением напряжений. Деформации ползучести — это необратимые деформации, происходящие с течением времени. Способность веществ пластически деформироваться называется пластичностью. При пластической деформации металла одновременно с изменением формы меняется ряд свойств — в частности, при холодном деформировании повышаетсяпрочность.

Наиболее простые виды деформации тела в целом:

-

растяжение-сжатие,

-

сдвиг,

-

изгиб,

-

кручение.

В большинстве практических случаев наблюдаемая деформация представляет собой совмещение нескольких одновременных простых деформаций. В конечном счёте, однако, любую деформацию можно свести к двум наиболее простым: растяжению (или сжатию) и сдвигу.

5. Механические испытания разделяют на:

1)статические: растяжение, сжатие, изгиб, кручение, сдвиг.

2)динамические (ударный изгиб) – возрастание нагрузки происходит за очень короткий промежуток времени (доли секунды).

В результате динамических испытаний определяют величину полной или удельной работы динамической деформации, а так же величину остаточной деформации образца (абсолютной или относи-

тельной). Динамические испытания чаще всего проводят по схеме изгиба;

3)циклические (усталостные, при повторно-переменном приложении нагрузки) – многократное изменение нагрузки по направле

ниюи (или) по величине в течение от нескольких до сотен часов.

Испытания на усталость проводят при многократном приложении к образцу изменяющихся нагрузок. В результате циклических напряжений металл «устает», прочность его снижается, и наступает разрушение образца. Такое явление называют усталостью, а сопротивление усталости –

выносливостью.

Различают ещё две группы испытаний.

Испытания на твёрдость, в которых оценивают различные характеристики сопротивления деформации или, реже, разрушению поверхностных слоев образца при взаимодействии их с

другим телом – индентором.

Ползучесть Их обычно проводят при повышенных температурах для оценки характеристик жаропрочности. Образцы здесь в течение всего испытания находятся под постоянным напряжением или нагрузкой.

6. Условия, обеспечивающие постоянство и сопоставимость результатов, называются условиями подобия механических испытаний. Для соблюдения условий подобия образцы

следует подвергать испытаниям при одинаковой схеме напряженного состояния и в одинаковых физических условиях. От сюда следует

необходимость соблюдения трех видов подобия:

1)геометрического (форма и размеры образца);

2)механического (схема и скорость приложения нагрузок);

3)физического (внешние физические условия).

Условие геометрического подобия сводится к тому, что испытываемые образны должны иметь геометрически подобную форму. Форма и размеры образца влияют на результаты испытания через схему напряженного состояния, которая зависит от

формы тела и расположения точек приложения нагрузок.

Естественно, что еще в большей степени на напряженное состояние в образце влияет схема приложения нагрузок. В общем виде механическое подобие заключается в том, что в сходных сечениях рабочей части образцов возникают тождественное напряженное состояние и одинаковая относительная деформация. Необходимость физического подобия для получения воспроизводимых и сопоставимых результатов испытаний совершенно очевидна и не требует специальных разъяснений.

7. Испытание на растяжение материалов проводят в соответствии с ГОСТ 1497-84 «Методы испытаний на растяжение». Стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов для определения при температуре 20 °С пределов пропорциональности, упругости, текучести, временного сопротивления разрыву, относительного удлинения и относительного сужения, модуля упругости. Для испытаний применяют плоские и цилиндрические образцы, вырезанные из детали или специально изготовленные. Размеры образцов регламентированы указанным стандартом, они подчиняются геометрическому подобию и могут быть короткими и длинными.

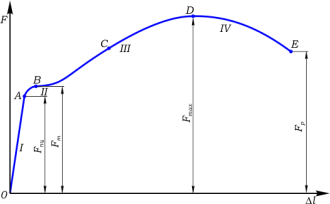

Растяжение образца проводят на специальных машинах, позволяющих фиксировать величину прилагаемой нагрузки и изменение длины образца при растяжении. Эти же машины дают возможность записывать изменение длины образца при увеличении нагрузки (рис. 4), т.е. первичную диаграмму испытания на растяжение в координатах: нагрузка Р, Н, кН; и абсолютное удлинение образца А, мм. т. е. графика зависимости между растягивающей силой F и удлинением образца Δl.

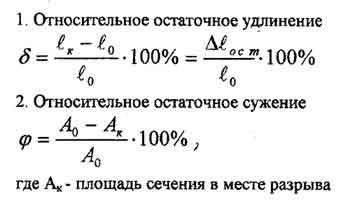

Пласти́чность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, изгиб и др. Мерой пластичности являются относительное удлинение δ и относительное сужение ψ, определяемые при проведении испытаний на растяжение. Чем больше δ, тем более пластичным считается материал. По уровню относительного сужения ψ можно делать вывод о технологичности материала

Характеристики пластичности

8. Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов). Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение. Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала. На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F - продольная растягивающая сила, [Н];

Δl - абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I - участок пропорциональности;

II - участок текучести;

III - участок самоупрочнения;

IV - участок разрушения.

Упругими называют деформации, исчезающие после снятия вызвавшей их нагрузки.

Остаточные (пластические) – часть полных деформаций не исчезающая после разгружения элемента.

Если при растяжении стального образца начать его разгружение в любой момент до достижения предела пропорциональности (точка A диаграммы), то линия диаграммы при этом будет возвращаться по той же траектории что и при нагружении, и при полном снятии нагрузки вернется в первоначальное положение О, деформации Δl при этом станут нулевыми.

Это говорит о том, что все деформации стержня до точки A диаграммы, являются упругими.

Но если разгружение образца начать в любой другой момент после прохождения т. A, например из точки С (рис. 1) то диаграмма разгружения будет иметь вид прямой линии, параллельной начальному участку диаграммы OA.

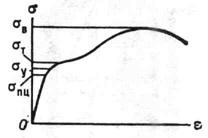

9. ПРЕДЕЛ ПРОПОРЦИОНАЛЬНОСТИ механич. хар-ка материалов: напряжение, при к-ром отступление от линейной зависимости между напряжениями и деформациями достигает нек-рого определ. значения, устанавливаемого технич. условиями (напр., увеличение тангенса угла, образов, касательной к кривой деформации с осью напряжений, на 10, 25, 50% своего первонач. значения). Обозначается бпч. П. п. ограничивает область справедливостиГука закона. При практич. расчётах на прочность П. п. принимается равным пределу текучести.

Преде́л пропорциона́льности — максимальная величина деформации, при которой ещё выполняется закон Гука, то есть деформация тела прямо пропорциональна приложенной нагрузке (силе). Период деформирования от начала испытания до момента достижения предела пропорциональности принято называть упругой деформацией. При снятии нагрузки в этом интервале деформация тела полностью исчезает.

Преде́л текучести — механическое напряжение σ0, дальше которого упругая деформация тела (исчезающая после снятия напряжения) переходит в пластическую (необратимую, когда геометрия тела не восстанавливается после снятия деформирующего напряжения). Предел текучести соответствует площадке текучести материала. В случае, если такая площадка остутствует, вместо σт используется напряжение σ0,2 (читается: сигма ноль-два), которое соответствует напряжению, при котором остаточные деформации конструкции (пластические деформации) составляют 0,2% от длины испытываемого образца.

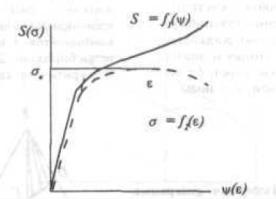

10. Диаграмма истиных напряжений

графическое изображение зависимости

силовых характеристик материала

(напряжение,

истинное напряжение и т. п.)

от деформации (удлинение,

сужение, истинное удлинение и

т. п.) при конкретных условиях испытаний.

Различают истинную (в координатах

«истинное

напряжение — истинная

деформация»)

и условную (в координатах «условное

напряжение — относительная

деформация»)

диаграмму деформации.

Диаграмма условных напряжений σ = ƒ2(ε) (штриховая линия) и диаграмма истинных напряжений S = ƒ1(ψ)(сплошная линия).

Условный предел прочности.

Номинальное напряжение излома в испытаниях на изгиб или кручение. В изгибе, предел прочности при разрыве — изгибающий момент излома, разделенный на момент сопротивления. В кручении, предел прочности при разрыве — крутящий момент при изломе, разделенный на полярный момент сопротивления

Отношение наиб. значения растягивающей силы к площади поперечного сечения образца до нагружения наз. условным П. п. или временным сопротивлением. Истинным П. п. наз. отношение значения растягивающей силы непосредственно перед разрывом к наименьшей площади поперечного сечения образца в шейке. При одноосном растяжении условный П. п. меньше истинного. В хрупких материалах местное уменьшение поперечных размеров перед разрывом незначительно и поэтому величины условного П. п. и истинного П. п. различаются мало. При продольном сжатии цилиндрич. образца разрушению не предшествует уменьшение сжимающей силы. Условный и истинный П. п. при этом вычисляются как отношения значения сжимающей силы непосредственно перед разрушением к начальной (до сжатия) площади поперечного сечения и к площади сечения при разрушении соответственно. При кручении тонкостенного трубчатого образца определяется П. п. при сдвиге как наибольшее касательное напряжение, предшествующее разрушению образца.

13. Испытания на сжатие

Испытания материалов на сжатие проводят на специальных прессах или универсальных испытательных машинах по специальным методикам

Образцы материалов для испытания на сжатие изготовляются в виде цилиндров высотой h и диаметром d .Отношение h/d должно быть в пределах от 1 до 2. При значении h/d >2 сказывается влияние продольного изгиба. При значении h/d<1 в большей степени сказывается влияние сил трения, возникающих между торцами образца и опорными плитами машины.

Для пластичных материалов модуль упругости Е, предел упругости и предел текучести при сжатии примерно те же, что и при растяжении. При сжатии пластичных материалов сила постоянно возрастает, при этом величину напряжений, соответствующих разрушающей силе, определить невозможно, так как образец не разрушается, а превращается в диск.

вычисляют предел прочности материала на сжатие σспч=Fmax/A

Испытанию на сжатие подвергают главным образом хрупкие материалы, которые, как правило, лучше сопротивляются сжатию, чем растяжению, и применяются для изготовления элементов, работающих на сжатие. Для их расчета на прочность необходимо знать характеристики материалов, получаемые при испытании на сжатие.

Механические характеристики сплавов при сжатии определялись по аналогии с растяжением, и найденные в результате испытаний на сжатие значения предела пропорциональности, условного предела текучести и модуля упругости.