- •1.1. Тп и его структура.

- •2.1. Типы машиностроит. Произ-ва и методы его работы.

- •2.2. Назначение и методика построения графовых моделей в технологическом размерном анализе.

- •3.1. Основные факторы, обеспечивающие достижение высокой производительности и экономической эффективности применения агрегатных станков и автоматических линий.

- •3. 2.Методика построения технологического маршрута методом адресации

- •5.1. Технологичность конструкции изделия, примеры анализа технологичности конструкции для изделий некоторых типов (корпусные детали, валы и оси, втулки).

- •5.2. Основные условия, обеспечивающие экономически эффективное использование станков с чпу, гпм и гпс

- •8.2. Методика проектирования приспособлений

- •9.1. Обработка основных отверстий в корпусных деталях, инструмент, оборудование.

- •9.2. Основные элементы приспособлений. Стандартизация приспособлений и их элементов.

- •10.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •11.1. Современные инструм-е мат-лы и их выбор для различных технологических условий.

- •11.2. Классификация баз по гост 21495 — 76

- •12.1. Рекомендации по выбору черновых баз

- •12.2. Отделка основных отверстий в корпусных деталях

- •16.1. Типовые компоновки и выбор типа приводов главного движения и подач многоцелевых станков (оц) для обработки корпусных деталей.

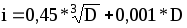

- •Проектный расчет

- •17.1. Методы получения заготовок для ступенчатых валов, материалы, базирование, структура тп

- •21.1. Методы и этапы механической обработки поверхностей. Показатели точности и шероховатости на различных этапах механической обработки.

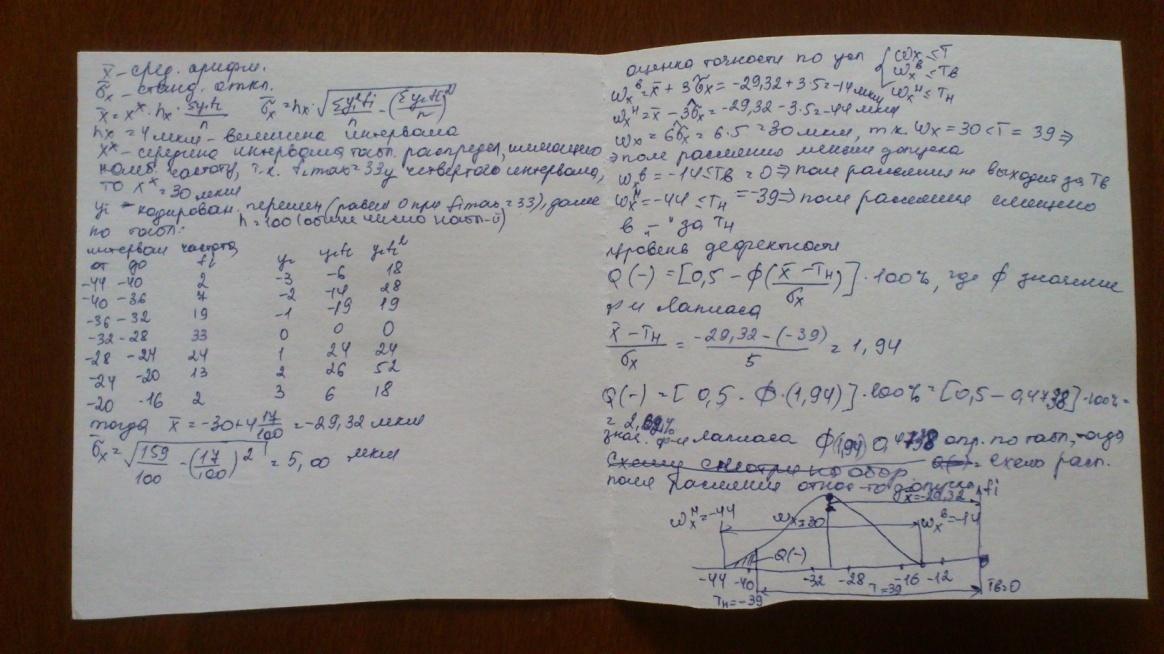

- •22.1. Анализ точности методом кривых распределения.

- •22.2. Формальное описание тп на примере графов и табличных моделей.

- •23.1. Нарезание резьбы, обработка шплоночных и шлицевых повехностей при изготовлении валов

- •25.1 . Анализ точности методом точечных диаграмм

- •28.1. Системы станочных приспособлений, их основные хар-ки и область использования.

- •28.2. Расчет припусков при механической обработке

- •30.1.Структура нормы времени на механическую обработку в условиях серийного производства.

- •30.2.Понятие о системах активного контроля, адаптивного управления. Основные условия их эффективного использования

- •32.1. Классификация тех.Процессов мех.Обработки. Единичный, типовой, групповой тп. Групповая обработка.

- •32.2. Методы нарезания зубьев цилиндрич.Колёс. Накатывание зубьев

- •33.2 Математический аппарат соответствий для поиска технологических решений при дискретной области отправления.

- •17.1. Виды технологических документов

25.1 . Анализ точности методом точечных диаграмм

Суть

этого метода заключ. в следующем. В

процессе обработки деталей через

одинаковые промежутки времени ведут

отбор деталей небольшими партиями в

5-7 штук. Детали измеряют. Определяют

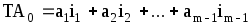

ср. арифметическое значение выборки![]() -

выборочной средней, а также размах

выборкиRj

по формулам

-

выборочной средней, а также размах

выборкиRj

по формулам

![]()

![]()

где m - объем малой выборки, xi - размер одной детали, ximax и ximln макс. и мин. размеры деталей в выборке. Выборочной средней определяется расположение центра группирования размеров относительно границ поля допуска, что достигается настройкой станка на заданный размер. Размах характеризует рассеяние размеров в выборке. Большой размах свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания.

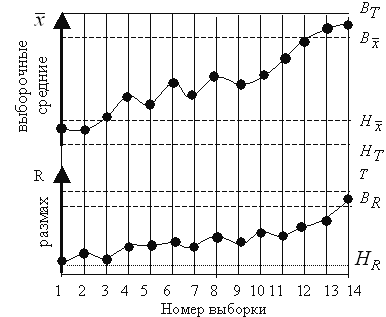

По

результатам расчета строят два графика,

которые называются точечными диаграммами.

На первой диаграмме по оси ординат

откладывают значения![]() На

второй - Rj.

По

оси абсцисс на обеих диаграммах указывают

время отбора деталей или номера выборок.

Таким образом, получают последовательность

точек, соединение которых прямыми

линиями дает точечные. На диаграммах

проводят контрольные линии допустимых

колебаний выборочных средних и размахов.

На

второй - Rj.

По

оси абсцисс на обеих диаграммах указывают

время отбора деталей или номера выборок.

Таким образом, получают последовательность

точек, соединение которых прямыми

линиями дает точечные. На диаграммах

проводят контрольные линии допустимых

колебаний выборочных средних и размахов.

На точечной диаграмме выборочных средних наносят следующие линии. Линии верхнего и нижнего технических пределов с ординатами Вт и Нт, которые соответствуют наибольшему и наименьшему предельным размерам детали по чертежу. Очевидно, что Т = Вт -Нт.

Верхнюю

и нижнюю контрольные линии

с ординатами![]() и

и![]() ,

котор. соответствуют допускаемым

значениям выборочных средних. Эти

ординаты определяют по формулам

,

котор. соответствуют допускаемым

значениям выборочных средних. Эти

ординаты определяют по формулам![]() ;

;![]() где

где![]() -

ср. арифметич. значение размеров для

всей партии деталей,K

- число выборок. Выход точек за эти линии

свидетельствует о том, что необходимо

произнести подналадку станка путем

регулирования системы ДИПС или смены

инструмента.

-

ср. арифметич. значение размеров для

всей партии деталей,K

- число выборок. Выход точек за эти линии

свидетельствует о том, что необходимо

произнести подналадку станка путем

регулирования системы ДИПС или смены

инструмента.

На диаграмме размахов наносят три линии. Одну с ординатой допуска Т. Две других - верхнюю и нижнюю контрольные линии с ординатами BR и НR, которые определяются по формулам BR=V1-T; HR=V2-T, где V1 и V2 коэффициенты, определяемые в зависимости от размера выборки т.

Выход точек за эти контрольные линии свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания. Необход. прервать производст.процесс, установить причину неполадки и устранить ее.

25.2. Разновидности языков описания деталей при технологическом проектировании, их достоинства и недостатки с точки зрения пользователей САПР ТП. Примеры этих языков. Язык описания детали – это совокупность языковых средств и правил их построения, предназначенных для описания информационной модели детали, представленной чертежом. Существует три уровня описания:

I. Описание общих сведений о детали.

II. Описание отдельных поверхностей.

III. Поэлементноточечное описание конструктивных элементов детали. I. Уровень. В описание должен входить код ЕСКД.Например: Ст45Х; М=0,2 кг. Остальное: h14, H14±IT14/2.

0,5<l/D<2.

Кроме кода введен технологический классификатор. Он содержит два кода: 1) основной код – 6 позиций (для всех). 2) дополнительный код – 8 позиций (для каждого в отдельности). Основной код: II. Уровень. Существуют две разновидности языков: языки, которые имеют табличную форму; языки, которые имеют текстовую форму. Табличная форма должна быть представлена в виде таблиц кодировочных сведений, состоять из ряда строк и содержать информацию о различных свойствах и отношениях детали. Табличная форма характеризуется жесткой синтаксической конструкцией языка. Поэтому говорят, что в табличной форме реализуется грамматика фиксированного формата. Таблица кодировочных сведений содержит информацию о различных свойствах детали.

Составляется таблица свойств поверхности (Т.1):

|

Вид пов-ти |

Положение пов. |

Соотношение пов. |

Направленность вдоль (x, y, z) |

Точ-ность (кв.) |

Ше-роховатость |

Кол-во смеж.пов.-ей |

Номера смеж.пов.-ей |

Таблица размерных связей (Т.2):

|

Размер |

Квалитет |

Поле допуска |

Предел отклонения |

Направленность отклонения |

Признак размера |

От какой пов-ти |

До какой пов-ти | ||

|

НО |

ВО | ||||||||

Текстовая форма представляет собой совокупность предложений, организованных по правилам грамматики. Например: остальные h12, H12±IT12/2.

4ЦИН / D50 h8 Ra0,8 / 5 / L20 I12 Ra6,3

_ _ КАН / D35 h12 Ra6,3 / L6 H12 Ra6,3

25.3. Задача

Билет № 26

26.1. Методы шлифования валов.

Шлифование производится абразивными кругами при обильной подаче в зону резания СОЖ и является основным методом чистовой обработки наружных поверхностей. Различ. предварительное, чистовое и тонкое шлифование. Предварит. шлифованием обеспечивают точность по 8-9 квалитету. Шероховатость поверхности составляет 0,4 - 6,3 мкм. Чист. шлифование осуществляют после термич. обработки. Им обеспечивают точность по 6 - 7 квалитету с шероховатостью поверхности 0,2 -3,2 мкм. Более высокая точность достигается тонким шлифованием с шероховатостью поверхности 0,025 - 0,1 мкм. Шлифование делится на: круглое и бесцентровое. Круглое шлифование наружн. цилиндрических и конических поверхн. выполняют, на круглошлиф. станках причем деталь устанавливается в центрах, патроне или цанге. Существует два основных метода круглого шлифования: с продольной подачей и методом врезания. Шлифование с продольной подачей осуществл. возвратно-поступат. перемещением детали относит. шлифовального круга. На каждый двойной ход стола с деталью круг перемещается к центру заготовки на 0,005 - 0,02 мм. Шлифование методом врезания производится кругом, ширина котор. больше длины обрабатываемого участка. В данном случае круг имеет только поперечную подачу. Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом. Данный метод более производителен чем шлифование с продольной подачей, поэтому его применяют в массовом и крупносер. производстве. Бесцентровое шлифование осуществл.на бесцентрово-шлифовальных станках. Существ. два метода шлифования: с продольной подачей и врезанием. Бесцентровое шлифование с продольной подачей прим. для обработки гладких валов. Деталь при шлифовании не закрепляется, а свободно перемещ. между двумя шлифовальными кругами. Круг большего диаметра явл. шлифовальным, а круг меньшего диаметра ведущим. Этот круг устанавливается под углом 1 - 5° к оси шлифовального круга и вращает деталь с подачей в осевом направлении. Деталь опирается на нож со скосом, благодаря которому она прижимается к ведущему кругу. Детали при шлифовании одна за другой поступают в зону обработки с одной стороны, а выходят с другой. Бесцентровое шлифование врезанием прим. для обработки валов с буртиком. Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу. Этим методом можно шлифовать детали с конической поверхностью, применяя ведущий круг, заправленный на конус.

26.2. Типовые компоновки и назначение агрегатных станков (АС), особенности компоновок переналаживаемых АС

АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H. Агрегатные станки в основном используются в крупно серийном и массовом производстве. Наибольший экономический эффект достигается при обработке на агрегатных станках относительно крупных и сложных деталей, которые требуют выполнения большого количества переходов. В серийном производстве прим. переналаживаемые агрегатные станки для обработки группы однотипных деталей. Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му выполнению неск-их переходов. АС создаются на базе стандартных узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод, рабочую подачу и уск-ый отвод инстр-та. Различают СГ самодвиж-ся (подача произ-ся при помощи гидро- или пневмопривода) и электромех-кие головки (подача произ-ся от винта). Гидравл-ие самодв-ся головки с гидроприводом в одном блоке с головкой (самодейст-е) и несамодейс-е- с отдельным приводом. Силовые головки могут быть одно- и многошпин-ые. АС с самодв-ся силовыми головками : а) односторонний с гориз-ной головкой б) 3-х сторонний с гориз-ой головкой; в) двухсторонний с наклонными головками . АС с силовыми столами: а) двухсторонний: б) односторонний. В серийном произ-ве примен-ют переналаж-е АС для однотипных деталей. Высокая переналаж-ть обесп-ся за счёт: - возм-ти переуст-ки агр головок за счёт констр-ии корпусных деталей; - за счёт сменных передач, за счёт которых регул-ся обороты; - изменение режимов обр-ки за счёт дросселирования гидросис-мы; - изменение рабочих ходов за счёт сменных положений конечников и копиров; - сменных многошп-х насадок; - сменных агрегатных узлов. Агрегатные станки работают, как правило, в полуавтоматическом режиме, оставляя на долю оператора загрузочно-разгрузочную операцию и управление рабочим циклом, что при рациональном расположении оборудования допускает многостаночное обслуживание. В серийном произ-ве прим. переналаж-ые агрегатные станки для обработки группы однотипных деталей.

Компоновки агрегатных станков

|

Условие изображ ение |

Услов эбозна |

Тип станка |

|

|

Г1С |

Горизонтальный односторнннй со стационарным приспособлением |

|

|

Г3С |

Горизонтальный трехсторонний со стационарным приспособлением |

|

|

Г2С |

Горизонтальный двусторонний со стационарным приспособлением |

|

|

Г1Б |

Горизонтальный односторонний с поворотным делительным барабаном |

|

|

Г2Б |

Горизонтальный двусторонний с поворотным делительным барабаном |

|

|

ГЗП |

Горизонтальный трехсторонний с поворотным делительным столом |

|

|

В1П |

вертикальный одностоечный с поворотным делительным столом |

|

|

В1Г 2П |

Вертикальный одностоечный с двумя горизонтальными приставками и поворотным делительным столом |

|

|

В1П |

Вертикальный одностоечный с поворотным делительным столом и одной горизонтальной приставкой

|

|

|

В1Г 2С |

Вертикальный одностоечный с двумя горизонтальными приставками и стационарным приспособлением |

|

|

В2П |

Вертикальный двухстоечный с поворотным делительным столом |

Особенности компановки ПАС. В процессе наладки станка на обработку новой детали меняют зажимные приспособления и инструмент, выбирают режимы резания, перемещают или изменяют положение силовых головок, заменяют шпиндельтто головку и др. На малых агрегатных станках пинольные силовые головки на кронштейнах можно перемещать по кольцевым пазам круглой станины, поворачивать вокрчт вертикальной оси и фиксировать в требуемом положении.

Билет № 27

27.1. Отделочная обработка наружных поверхностей валов.

Суперфиниширование явл. отделочным методом обработки абразивными брусками, которые совершают колебательные движения вдоль образующей обрабатываемой поверхности вращающейся детали. Этот метод прим. для уменьшения шероховатости, котор. достигает 0,012 - 0,1 мкм. Притирка (доводка) явл. окончат. отделочной операцией предварит. отшлифованных поверхностей. Притиркой уменьшают не только шероховатость поверхности, но и погрешности её формы. Шероховатость после притирки составляет 0,008 — 0,08 мкм, а погрешность формы, например отклонение от круглости, снижается до 0,05 - 0,3 мкм. Притирка наруж. цилиндр. поверхностей выполняется притиром из чугуна, бронзы или меди. Притирку ведут с использованием различных паст, в том числе алмазных. Притирка осуществл.возвратно-поступательным движениями притира вдоль оси изделия. Механизация процесса повышает его производительность в 2 - 6 раз и обеспеч.стабильную точность формы и шероховатость поверхности. В крупносер. и массовом пр-ве притирка ведется на спец. притирочных станках, котор. примен. для притирки коротких цилиндрических деталей, например поршневых пальцев. В этом случае притирка осуществл. между двумя чугунными или абразивными дисками. Полирование - процесс чистовой обработки мягким кругом из войлока, фетра, парусины или кожи с нанесенным на него мелкозернистым абразивным порошком со смазкой. Иногда прим. полировальные круга с графитовым наполнителем. Это позволило: а) получать высококачественную гладкую поверхность шероховатостью RaO,05-0,025 б) устранить непроизводительные ручные способы и инструменты полирования; в) увеличить производительность в 6-8 раз. Также применяют полировальные абразивные ленты. Ленты иногда заменяются текстильными жгутами, покрытыми абразивными пастами. Полированием не исправляют погрешности геометрической формы, а также местные дефекты, от предыдущих операций (вмятины, раковины и др.). Полирование ведется при высокой скорости полировального круга или абразивной ленты (до 40 м/сек). В массовом и крупносер. производстве применяют многошпиндельные полировальные автоматы

27.2. Последовательность расчета сборочных размерных цепей методом на «максимум-минимум». Необходимость назначения регулировочного звена

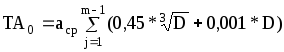

Расчет сб. размерных цепей методом максимума-минимума. Основные расчетные зависимости. Прямая и обратная задачи расчета размерных цепей. Размерная цепь-совокупность размеров, учавствующих в решении поставленной задачи и образующие замкнутый контур. Замыкающее (исходное) звено- размер, определяющий точность размеров др.звеньев (составляющих). Составляющие звенья могут быть увеличивающие (с увеличением замыкающее зв. увелич.) и уменьшающие (с увелич. замык. зв. уменьшается). Сущность расчета размерн.цепи заключ. в установлении допусков и предельных отклонений всех ее звеньев. При решении размерных цепей может возникнуть два вида задач: 1.Определить необход. параметры составляющих звеньев, обеспечивающих заданные значения замык-его звена. 2.По известным параметрам составляющих звеньев определить номинальное знач. и пределы изменения замык. звена. Первую задачу, необходимость решен. которой возникает при конструировании машин и проектировании технологии, называют проектной (прямой). Задача (обратная), как правило, проверочная.

При решении размерной цепи методом «максимум-минимум» используют две основные формулы:

(1) Т∑=∑│оi│Тi, где i=1…n, Т∑ - предельное изм-е размера замык-его звена, Тi – допуск размера i-го звена, оi – передаточ. отношение i-го составляющего звена, n – число составляющих звеньев РЦ. Эта формула выражает соотношение м.д. допусками составляющих звеньев и пределами изменения размера замыкающего звена. Вторая формула выражает положение верхнего и нижнего отклонения замыкающего звена относительно номинального размера:

2)∆○∑= ∑ оi*∆○i, где i=1…n, ∆○i – координата середины поля допуска i-го звена, ∆○∑ - координата середины поля рассеивания значений замыкающего звена. Вместо этой формулы можно использовать след. формулы: ВО∑=∑ВОр-∑НОs; НО∑=∑НОр-∑ВОs. Р – увеличивающие звенья, s – уменьш. звенья. Для проектной задачи, когда заданы параметры лишь одного исходного звена РЦ, а число неизвестных параметров велико, существует много вариантов решений: метод подбора, метод равных допусков, метод единого квалитета. Сущн. метода равных допусков заключ. в том, что на все составляющие звенья назначают равные допуски Тi=Т. Тогда для метода расчета на «max-min» Т=Т∑/n. Если среди составляющих звеньев есть звенья с уже назначенными допусками (например, подшипник качения), то из допуска замыкающего звена исключ. сумму допусков звеньев с назначенными ранее допусками:Т=(Т∑-∑Тст.i)/(n-nст.), где i=1…nст., nст.– число звеньев с назнач-и допусками. Иногда назначают на составляющие звенья одинаковые по величине допуски с одинаковым располож. относительно номинального размера (∆○i=∆○). ∆○=∆○∑/(np-ns). Одинаковые отклонения для составляющих звеньев при усл. бi=б м.б. определены по след. формуле: ∆○=∑∆○∑/(np-ns)–б*Т/2, где б – коэффиц. относит. смещения составляющего звена. Расчет размерных цепей – нахождение неизвестных параметров звеньев размерной цепи. С помощью теории размерных цепей решают две основные задачи: прямая и обратная. Прямая задача – в большинстве случаев решается при конструировании. Проектный расчет – известны параметры замыкающ. звена, необходимо найти параметры составляющих звеньев. Обратная задача – преимущественно решается при разработке ТП изготовления и сб. изделий. Поверочный расчет – известны параметры составляющих звеньев, необходимо найти параметры замык. звена. Размерные цепи решаются методом, обеспечивающими полную и неполную взаимозаменяемость. Расчет размерных цепей методом max-min, обеспечивающим полную взаимозаменяемость.

В

дальнейшем используемые обозначения:

Aj

(j

= 1, 2, …, m-1)

–номиналь. размер произвольного звена

размерной цепи. А0

– номинал. размер замык. звена РЦ. TAj,

TA0

– допуски описанных выше размеров.

Ajmax,

Ajmin,

Ajc

–

предельные и среднии размеры звеньев

цепи. ES(Aj),

EJ(Aj),

Ec(Aj)

– предельные и ср. отклонение размеров

РЦ и. m

– полное число звеньев РЦ. n

– число увеличивающих звеньев. p

– число уменьш. звеньев. n

+ p

= m

– 1 – замык. звено.![]()

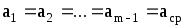

Самым грубым размером в размерной цепи явл. замыкающий размер (т.к. его допуск равен сумме допусков составляющих звеньев). Поэтому, если к какому-либо размеру предъявляются высокие требования по точности, то нужно составить такую последовательность обработки, чтобы этот размер не был замыкающим, а был составляющим. 2. При конструировании необходимо соблюдать правило наикратчайшей размерной цепи, т.е. число звеньев в размерной цепи должно быть минимальным. Проектный расчет Заключ. в распределении допуска замыкающего размера между составляющими. В рамках метода max-min этот расчет осуществляется двумя способами. Способ равных допусков. Прим., когда составляющие размеры близки по величине или принадлежат одному интервалу диаметров в таблице допусков TA1= TA2 =...= TAm-1= TсрAj,; TA0=(m-1)* TсрAj; TсрAj= TA0 / m-1.Способ допусков одного квалитета (равноточных допусков). Все составляющие звенья изготавливают по одному квалитету точности. Требуемый квалитет определяется следующим образом. Допуск составляющего размера

,D

– среднегеометрич. размер для интервала

по условию

,D

– среднегеометрич. размер для интервала

по условию ,

,

![]()

T – в мкм. D – в мм.

По арасч определяем квалитет (арасч ~ aтабл).

По этому квалитету назначаем допуски на составляющие размеры, TA1=...; TA2=...; TA3=...;

Необходимо

скорректировать допуски на составляющие

размеры так, чтобы сумма Taj

была равна TA0

(т.к.

![]() ,

то ). Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы

,

то ). Скорректировать это значит уменьшить

или увеличить допуск одного или двух

составляющих размеров чтобы![]() .

.![]()

Назначаем

предельные отклонения на составляющие

размеры. Предельные отклонения на все

составляющие размеры, кроме одного,

назначаем как на основную деталь в

системе образования посадок, т.е. на

охватывающие размеры по «Н» (+), на

охватываемые размеры по «h»

(-), в трудноопредел. случаях допуск

назначается симметрично (![]() ).Предельное

отклонение одного размера определяется

по формулам:

).Предельное

отклонение одного размера определяется

по формулам:

![]()

![]()

Билет № 28