- •А.Г. Черненко, ю.В. Песин

- •Оглавление

- •Введение

- •1. Состав курсового проекта

- •2. Структурный анализ механизма

- •3. Кинематический синтез плоских рычажных механизмов

- •4. Кинематический анализ рычажных механизмов

- •5. Движение машины под действием заданных сил

- •5.1. Последовательность выполнения 1-го листа проекта «Динамический синтез и анализ механизма»

- •6. Силовой расчет механизмов

- •6.1. Последовательность выполнения 2-го листа проекта «Силовой расчет механизма»

- •7. Синтез зубчатого механизма и эвольвентного зацепления

- •7.1. Проектирование зубчатого механизма

- •7.2. Геометрический синтез зубчатого эвольвентного зацепления

- •Исходные данные для расчетов

- •7.3. Последовательность выполнения 3-го листа проекта «Синтез зубчатого механизма и эвольвентного зацепления»

- •8. Синтез кулачковых механизмов

- •8.1. Последовательность выполнения 4-го листа проекта «Синтез кулачкового механизма»

- •Библиографический список

- •Приложения

- •П.1.4. Синтез кулачкового механизма

- •П.1.5. Заключение

- •Библиографический список

- •П.2. Контрольные вопросы

- •Примеры выполнения листов проекта

- •620002, Екатеринбург, ул. Мира 19

- •620002, Екатеринбург, ул. Мира, 19

8.1. Последовательность выполнения 4-го листа проекта «Синтез кулачкового механизма»

1. Ознакомиться с исходными данными и условиями работы механизма. В левом верхнем углу чертежного листа в неопределенном масштабе в соответствии с заданием вычерчивается диаграмма аналога ускорения d²S/dφ² или d²β/dφ² толкателя в зависимости от угла φ поворота кулачка. Высоту аС графика ускорений задают в пределах 40...60 мм.

Если фазы удаления и сближения различны, а графики ускорения на фазах удаления и сближения имеют одинаковый характер, то высота графика аУ на фазе удаления зависит от высоты графика аС на фазе сближения (см. рис. 8.4)

аУ = аС (φС /φУ)2.

2. Методом графического интегрирования диаграмм аналогов ускорений последовательно строятся диаграмма «(dS/dφ) – φ» – аналога линейной скорости (для поступательно перемещающегося толкателя) или аналога угловой скорости «(dβ/dφ) –φ» (для качающегося толкателя) и диаграмма перемещений «S– φ» или «β – φ» толкателя в функции угла φ поворота кулачка.

3. Определяется минимальный радиус-вектор теоретического профиля кулачка.

4. Вычерчивается теоретический и действительный профили кулачка.

5. Изображается график изменения угла передачи движения в функции угла поворота кулачка.

Библиографический список

Попов С.А. Курсовое проектирование по теории механизмов и машин/ С.А. Попов, Т.А. Тимофеев. М.: Высш. шк., 1998. 351 с.

Теория механизмов и механика машин: учеб. для втузов / под ред.

Фролова К.В. М.: Высш. шк. 1998. 496 с.

Тимофеев Г.А. Теория механизмов и машин: курс лекций. Г.А.Тимофеев.: М. Высшее образование, 2009. 352 с.

Теория механизмов и машин: методические указания по выполнению курсового проекта /под ред. В.И. Соколовского. Свердловск: УПИ, 1978. Ч. I. 16 с.

Теория механизмов и машин: методические указания по выполнению курсового проекта/ под ред. В.И.Соколовского. Свердловск: УПИ, 1978. Ч. 2. 16 с.

Курсовое проектирование по теории механизмов и машин /под ред.

А.С. Кореняко. Киев: Вища школа, 1970. 332 с.

Куцубина Н.В. Теория механизмов и машин: руководство по курсовому проектированию /Н.В.Куцубина, А.А. Санников. Екатеринбург:

УГЛТА, 1997. 160 с.

Теория механизмов и машин: сб. контрольных работ и курсовых проектов / под ред. И.В. Алехновича. Минск, 1970.

Теория механизмов и механика машин. Терминология: учеб. пособие / Н.И. Левитский и [др.]; под ред. К. В. Фролова. М.: Изд-во МГТУ им. Баумана, 2004. 80 с.

Приложения

П.1. Пример выполнения расчетно-пояснительной записки

Задание на проектирование

Наименование машины: пресс брикетирования стружки.

Кинематические

схемы механизмов толкателя показаны

на рис. П.1.1...П.1.3. Диаграмма технологической

силы, действующей на ползун D,

изображена на рис. П.1.4. Диаграмма

аналогов ускорений толкателя кулачкового

механизма показана на рис. П.1.5.

Размеры и массы звеньев рычажного

механизма указаны в табл. П.1.1.

Технологическое

усилие, действующее на ползун D

при его

движении вправо, равно F

= 4300 Н. При

движении ползуна D

влево усилие F=0

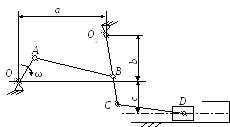

Рис. П.1.1. Кинематическая схема рычажного механизма

Рис. П.1. 2. Кинематическая схема приводного механизма

Рис. П.1.3. Кинематическая схема кулачкового механизма

Центры тяжести звеньев, обозначенные буквой S, расположены на серединах длин звеньев

Фазовые углы

поворота кулачка

φу

= 750;

φс

= 750;

φв

= 0.

Ход толкателя

Sмах

= 0,01 м.

Таблица П.1.1. Исходные данные для проекта

|

Наименование параметра |

Обозначение и величина | |

|

Длина кривошипа О1А, м |

| |

|

Длина шатуна АВ, м |

LAB = 0,4 | |

|

Длина коромысла О2В, м |

| |

|

Длина коромысла О2С, м |

| |

|

а, м |

0,4 | |

|

b, м |

0,3 | |

|

c, м |

0,2 | |

|

Длина шатуна CD, м |

LCD = 0,5 | |

|

Масса кривошипа О1А, кг |

m1 = 25,1 | |

|

Масса шатуна АВ, кг |

m2 = 8,4 | |

|

Масса коромысла О2С, кг |

m3 = 9,95 | |

|

Масса шатуна CD, кг |

m4 = 10,2 | |

|

Масса ползуна D, кг |

m5 = 40,5 | |

|

Моменты инерции звеньев IS i относительно их центров тяжести, кг·м2. |

IS1=0,0209; IS2=0,132; IS3=0,106; IS4=1,264 | |

|

Частота вращения О1А, мин-1 |

n = 30 | |

|

Коэффициент неравномерности хода машины |

[δ] = 0,05 | |

|

Числа зубьев зубчатых колес рядной зубчатой передачи |

z4 = 12; z5 = 18. | |

|

Модули, мм. |

зубчатых колес рядной зубчатой передачи |

mр = 10; mпл = 5. |

|

планетарной зубчатой передачи | ||

|

Частота вращения электродвигателя, мин –1 |

Nдв =750 | |

Рис. П.1.4. Диаграмма силы прессования, действующей на ползун D.

Рис. П.1.5. Диаграмма аналогов ускорений толкателя

ВВЕДЕНИЕ

Пресс брикетирования стружки приводится в движение асинхронным электродвигателем, вал которого вращается с синхронной скоростью

nc = 750 мин–1. С помощью понижающей зубчатой передачи движение от двигателя передается кривошипу рычажного механизма, вращающемуся с частотой вращения n = 0 мин–1. Рычажный механизм преобразовывает вращение кривошипа ОА в возвратно поступательное движение ползуна D. Слева от ползуна расположена рабочая зона пресса. Справа рабочая зона ограничена стенкой. Когда ползун находится в крайнем левом положении, в рабочую зону поступает пакет со стружкой. Перемещаясь вправо, ползун прессует стружку, превращая ее в брикет. При движении ползуна влево (холостой ход) брикет удалятся из рабочей зоны с помощью кулачкового механизма, а на его место подается новый пакет со стружкой.

В настоящем проекте необходимо решить следующие задачи:

– произвести структурный анализ рычажного механизма;

– проверить работоспособность рычажного механизма по условию существования кривошипа и благоприятной передачи сил в механизме. Если указанные условия не выполняются, то следует изменить длины звеньев в задании на проект.

– Рассчитать приведенный момент инерции маховика и определить закон истинного движения начального звена механизма.

– Определить реакции во всех кинематических парах рычажного механизма в заданных его положениях.

– Произвести синтез зубчатого передаточного механизма и эвольвентного зубчатого зацепления по заданным условиям.

– Выполнить синтез заданного кулачкового механизма.

П.1.1. ДИНАМИЧЕСКИЙ СИНТЕЗ И АНАЛИЗ МАШИНЫ

При выполнении первого листа проекта необходимо по заданным условиям рассчитать недостающие размеры звеньев проектируемого механизма, произвести структурный анализ, определить аналоги скоростей звеньев, параметры динамической модели и закон движения начального звена рычажного механизма.

Структурный анализ рычажного механизма

Кинематическая схема рычажного механизма показана на рис. П.1.1.

Механизм плоский рычажный.

Для этого механизма n = 5; p5 = 7; p4 = 0.

Степень подвижности плоского механизма определяется по формуле

П. Л. Чебышева:

W = 3 n – 2 p5 ─ p4 = 3∙5 ─ 2∙7 – 0 = 1,

где n – число подвижных звеньев; p5 – число пар пятого класса; p4 – число пар четвёртого класса.

Согласно полученному результату для определенности движения всех звеньев механизма необходимо иметь одно входное звено.

Разложение механизма на группы Ассура показано на рис. П.1.6.

Рис. П.1.6. Строение механизма:

а – группа Ассура 2-го класса 2-го вида 2-го порядка; б – группа Ассура 2-го класса 1-го вида 2-го порядка; в – механизм 1-го класса или группа начальных звеньев

Вывод: рассматриваемый механизм является механизмом 2-го класса.

Построение положений звеньев и диаграммы силы

сопротивления перемещению выходного звена

Задача о положениях звеньев решается на первом листе проекта графически путем построения кинематической схемы механизма в двенадцати положениях механизма. На плане механизма отобразим входное звено О1А отрезком длиной 20 мм.

Масштабный коэффициент планов механизма

![]() .

.

Из выполненного построения видно, что начальное звено О1А совершает полный оборот относительно точки О1 .

Во всех положениях механизма углы давления λ действия ведущих звеньев на ведомые не превышают допустимых значений.

В частности максимальный по модулю угол давления шатуна 4 на ползун 5 | λ max.4-5| = 70, угол давления шатуна 2 на коромысло | λ max.2-3| = 170. Эти величины значительно меньше допускаемых углов давления [λ max.4-5] = 300 и [αmax.2-3] = 450.

Так как условия существования кривошипа и благоприятной передачи сил в механизме выполнены, длины звеньев оставляем неизменными.

Определение аналогов скоростей звеньев механизма

Для примера рассмотрим 2-е положение механизма.

Средняя угловая скорость начального звена ОА

![]()

Аналог скорости точки А

![]()

![]()

Аналоги скоростей остальных точек механизма находим путем построения плана аналогов скоростей. Принимаем длину отрезка (pva), изображающего аналог скорость V’A точки А, равной 100 мм.

Тогда масштабный коэффициент плана аналогов скоростей

![]()

Рассматривая движение точки В вместе с точками А и О2 (переносное движение) и относительно этих точек, получим векторные уравнения для построения скорости точки:

![]()

![]()

![]() .

.

Величина (модуль) аналога скорости точки В

![]()

Аналог скорости точки С коромысла определяем с помощью теоремы подобия:

, откуда

, откуда

Итак,

![]()

Векторные уравнения для нахождения аналога скорости точки D имеют следующий вид:

![]()

где

![]() –

аналог скорости точки, принадлежащей

неподвижной направляющей ползунаD;

–

аналог скорости точки, принадлежащей

неподвижной направляющей ползунаD;

![]()

![]() параллельна

направляющей ползуна.

параллельна

направляющей ползуна.

Аналог скорости точки D

![]()

Определение аналогов скоростей центров тяжести звеньев производится с помощью теоремы подобия:

![]()

![]()

![]()

![]()

Определение аналогов угловых скоростей звеньев:

β’1 = 1,

![]()

![]()

![]()

Направление аналога

угловой скорости β’2

определяем по относительной линейной

скорости. Например, если в положении 2

к точке B

приложить вектор

![]() ’BA,

то звено АВ

будет вращаться относительно точки А

по часовой стрелке. Поэтому β’2

направлена

также по часовой стрелке. Направление

аналогов угловых скоростей остальных

звеньев отыскивается аналогично.

’BA,

то звено АВ

будет вращаться относительно точки А

по часовой стрелке. Поэтому β’2

направлена

также по часовой стрелке. Направление

аналогов угловых скоростей остальных

звеньев отыскивается аналогично.

На основании планов аналогов скоростей составляется таблица аналогов скоростей точек и угловых скоростей звеньев (табл. П.1.2) для всех положений механизма.

Таблица П.1.2. Аналоги скоростей точек и угловых скоростей звеньев

механизма

|

Аналог скорости V’, м. |

Положение механизма | |||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |

|

V’А |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’В |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’С |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’D |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’S 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’S 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’S 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’S 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

β’2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

β’3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

β’4 |

|

|

|

|

|

|

|

|

|

|

|

|

Приведение сил, построение диаграммы работ и их разностей

График F = F (φ) полезного сопротивления в зависимости от положения механизма построен над траекторией перемещения ползуна D. F = 4300 Н. (см. рис. П.1.4). Численные значения силы сопротивления указаны в табл. П.1.3. Силы веса звеньев при приведении сил не учитываем, так как их величины не превышают 25% от силы F.

Приведение сил, внесенных в табл. П.1.3, осуществляется по формуле

Мпр..i = FС.i V’D.i cos αD..i,

где Мпр..i – приведенный момент сил от внешней силы, действующей на рабочее звено, и сил веса в i-ом положении механизма;

FС.i – величина внешней силы, приложенной к точке D ведомого звена в

i-ом положении механизма;

V’D.i – аналог скорости точки D в i-ом положении механизма;

αD..i – угол между вектором силы FС. и аналогом скорости V’D в i -ом положении механизма. αD..i =180º.

Для 2-го положения механизма

Мпр.2 = 4300 ∙0,123∙cos(1800) = –529 Н м.

Знак «– » показывает, что приводится момент сил сопротивления.

Приведенный момент силы со своим знаком вносится в табл. П.1.3.

Поскольку для проектируемой машины цикл соответствует одному обороту ведущего звена, то приведенные силы и их моменты отыскиваются для двенадцати положений механизма. В соответствии с результатами расчета на чертежном листе строится диаграмма приведенных моментов в функции угла φ поворота кривошипа.

Таблица П.1.3. Приведенный момент от внешней силы и сил веса

|

Параметр |

Положение механизма | |||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |

|

FC , Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

Gk , Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’n , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

V’Sk , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

αSk0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Мпр , Нм |

0 |

0 |

–529 |

–704 |

–733 |

–454 |

0 |

0 |

0 |

0 |

0 |

0 |

Во 2-м положении механизма приведенный момент изобразим на диаграмме «МПР ─ φ» отрезком L = 60 мм. Масштаб приведенных моментов на диаграмме «МПР ─ φ»

![]()

Масштаб угла поворота начального звена (кривошипа)

![]()

Путем графического интегрирования диаграммы приведенных моментов строится диаграмма работ заданных сил сопротивления «Ас – » за цикл. На этом же графике строится диаграмма работ движущихся сил. При этом предполагается, что приведенный движущий момент есть величина постоянная. Следовательно, работа этого момента будет выражаться прямолинейной зависимостью в системе координат «АД – φ».

При установившемся движении за цикл справедливо равенство АД = АС, поэтому в начале и в конце цикла ординаты АД и АС будут одинаковы по абсолютной величине, а прямая, выражающая работу движущихся сил, соединит начало координат с концом графика «АС – ».

Масштаб диаграммы работ

![]()

где H – полюсное расстояние при графическом интегрировании.

Время цикла установившегося движения машины

tц = 60/n = 60/30 = 2 с.

Расход мощности за цикл, т.е. средняя мощность без учета потерь трения в приводе, равен

![]()

Здесь hц – ордината графика «Ас - », соответствующая концу цикла;

![]() –частота

вращения кривошипа.

–частота

вращения кривошипа.

На полученной диаграмме работ ординаты поля между криволинейным графиком, изображающим работу сил сопротивления, и прямолинейным, отображающим работу движущих сил, будут определять собой разность работ, или приращение кинетической энергии машины.

Замеряя разность ординат А= АД - АС для каждого положения механизма, строим диаграмму разности работ – диаграмму приращения кинетической энергии.

Приведение моментов инерции звеньев механизма

Приведенный момент инерции определяется для каждого положения механизма по формуле

![]()

Исходные данные для расчетов и результаты расчетов приведенных моментов инерции указаны в табл. П.1.4.

Для рассматриваемого положения механизма

JПР 2 = 21,5·0,052 + 0,0209·12 + 8,4·0,0852 + 0,132·0.1472 + 9,95·0,0622 +

+ 0,106·0,252 +10,2·0,1242 + 1,264·0,042 + 40,5·0,1232 = 0,954 кг·м2.

Строим диаграмму «Jпр – φ» приведенных моментов инерции звеньев в функции угла поворота кривошипа, отобразив максимальную величину Jпр.max отрезком LJпр = 88 мм. Масштаб диаграммы приведенных моментов инерции

![]()

Таблица П.1.4. Приведенный момент инерции механизма

|

Параметр |

Положение механизма | ||||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | ||

|

Звено 2 m2 =... JS2 =... |

V’S. 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

β’k.2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

Jпр.2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

Звено 3 m3 =... JS3 =... |

V’S. 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

β’k.2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

Jпр.2 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

… |

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

Звено n ... |

... |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,0 97 |

0,329 |

0,954 |

1,81 |

1,99 |

0,777 |

0,097 |

0,654 |

1,67 |

1,,93 |

1,19 |

0,432 | |

График «Jпр – φ» представляет собой диаграмму «Тv – φ» кинетической энергии звеньев механизма, изображенную в масштабе μТv:

kТv = 0,5 ωср2 μJ = 0,5∙3,14 2 ∙ 0,0226 = 0,111 кг∙м2/мм.

Расчет маховых масс

Построение диаграммы «∆ Тc – φ» изменения кинетической энергии маховых масс машины выполнено в масштабе kТм = kA=13,76 кг∙м2/мм.

∆ Тc = ∆Тм – Тv.

Замеряем по оси ординат расстояние между самой верхней и самой нижней точками диаграммы «∆ Тc – φ» , находим отрезок CD, затем определяем приведенный момент инерции маховых масс маховика:

Jc= (CD) μТ /([δ] ωср2) = 51 ∙13,76 /(0,05∙3,142) = 1423 кг м2.

Выбор электродвигателя, определение истинной угловой скорости

и ускорения начального звена и передаточного числа привода

Требуемая мощность электродвигателя

Рдв.тр = Рср / η = 0,715/0,8 = 0,894 кВт,

где η – КПД машины. КПД принимаем η = 0,8.

По требуемой мощности из табл. 5.1 выбираем асинхронный электродвигатель типоразмера 4А90LB8 с ближайшей большей стандартной мощностью Рдв = 1,1 кВт при заданной синхронной скорости nc = 750 мин-1, скольжение S = 6,7 %, mD2 = 520 ∙10– 4, кг ∙м2.

Частота вращения вала двигателя

nд = nс (1 – 0,01 S %) = 750 ∙(1 – 0,01∙6,7) = 700 мин –1.

Общее передаточное число привода u = nд / n = 700 /30 = 23,3.

Приведенный момент инерции привода

Jпр = 1,7 D2 u2/4 = 1,7 ∙520 ∙10– 4 ∙23,32/4 = 12 кг ∙м2.

Приведенный момент инерции Jмхв маховика равен

Jмхв = Jc – Jпр = 1423 – 12 = 1411 кг ∙м2.

Диаграмма угловой скорости «ω – φ» представляет собой график «∆ Тc – φ» c масштабный коэффициентом

kω = δ ωср / (СD) = 0,05∙3,14 / 51 = 0,0031 (с∙мм) –1.

В нижней точке этого графика

ωmin = ωср (1 – 0,5 δ) = 3,14∙(1– 0,025) = 3,061, с –1.

В верхней точке этого графика

ωmах = ωср (1 + 0,5 δ) = 3,14∙(1+ 0,025) = 3,22, с –1.

Масштабный коэффициент диаграммы «(dω/dφ) – φ»

kdω/dφ = kω/(H kφ) = 0,0031/(20∙0.052) = 0,03 1 (с∙мм) –1.

Угловое ускорение начального звена в i-м положении механизма определяется по формуле εi = ωi (dωi /dφ) ≈ ωср (dωi /dφ).

Истинная угловая скорость и угловое ускорение начального звена во 2-м положении

![]()

![]() .

.

Здесь (yω.max – y2) – расстояние по вертикали от верхней точки графика «ω – φ» до точки этого графика во 2-м положении; ydω/dφ – ордината диаграммы «(dω/dφ) – φ».

Численные значения угловой скорости ωi начального звена и углового ускорения εi со своим знаком для всех положений механизма сводятся в

табл. П.1.5.

Таблица П.1.5. Угловая скорость ω и угловое ускорение ε начального звена

|

Пара- метры |

Положение механизма | |||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |

|

ω, с –1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

ε, с –2 |

|

|

|

|

|

|

|

|

|

|

|

|

П.1.2. СИЛОВОЙ РАСЧЕТ РЫЧАЖНОГО МЕХАНИЗМА

Задачей этого раздела проекта является определение сил, действующих на звенья механизма, реакций во всех кинематических парах и величины уравновешивающей силы (момента) на начальном звене механизма для положений механизма, указанных преподавателем. Решение названных задач необходимо для проведения прочностных расчетов звеньев и элементов кинематических пар механизма.

Определение скоростей звеньев механизма

В П.1.2.2 и 1-м листе проекта были построены планы аналогов скоростей для 12-ти положений механизма. Планы скоростей и их аналогов идентичны. Отличие состоит в масштабных коэффициентах.

Между аналогом скорости V’ и скоростью V существует следующая зависимость:

V = ωОАi V’.

Аналог угловой скорости βk’ k-го звена и угловая скорость ωk того же звена связаны аналогично:

ωk = ωОАi βk’,

где ωОАi – угловая скорость начального звена ОА в i- ом положении механизма, рассчитанная в § 9.2.6

Используя значения аналогов скоростей точек и угловых скоростей звеньев во 2-м положении механизма, рассчитанных ранее, получим

скорость точки D: VD = ωОА2 V’D = 3,2∙0,117 = 0,374 м/с ;

угловая скорость звена 3 ω3 = ωОА2 β3’ = 3,2∙0,24 = 0,768 1/с.

Скорости точек и звеньев механизма в рассматриваемом положении механизма приведены в табл. П.1.6, П.1.7.

Таблица П.1.6. Аналоги скоростей V’ и скорости V точек механизма в положении 2

|

Пара- метры |

Точки | ||||||||

|

А |

В |

С |

D |

S1 |

S2 |

S3 |

S4 |

S5 | |

|

V’, м |

0,1 |

0,075 |

0,125 |

0,123 |

0,05 |

0,085 |

0,062 |

0,124 |

0,123 |

|

V, м/с |

0,32 |

0,24 |

0,4 |

0,394 |

0,16 |

0,272 |

0,198 |

0,397 |

0,394 |

Таблица П.1.7. Аналоги β’ угловых скоростей и угловые скорости ω звеньев механизма в положении 2

-

Параметры

Звенья

OA

AB

BO2

CD

Ползун D

β’

1

0,147

0,25

0,04

0

Угловые скорости ω, c-1

3,2

ω2= 0,47

ω3= 0,8

ω4= 0,128

0

Определение ускорений точек звеньев механизма

Ускорение точки А

![]() ,

,

где

![]() nAO

–

нормальное (центростремительное)

ускорение точки А

относительно

точки О,

направленное вдоль звена ОА

к центру О относительного вращения;

nAO

–

нормальное (центростремительное)

ускорение точки А

относительно

точки О,

направленное вдоль звена ОА

к центру О относительного вращения;

![]() τAO

–

тангенциальное ускорение точки

А относительно

точки О,

направленное перпендикулярно звену

ОА.

τAO

–

тангенциальное ускорение точки

А относительно

точки О,

направленное перпендикулярно звену

ОА.

а nОА = ω2ОА2 LOA = 3,22∙0,1 = 1,02 м/с2;

а τAO = εОА LOA = – 0,877∙0,1 = – 0,0877 м/с2.

Знак «– » показывает, что звено ОА вращается замедленно в рассматриваемом положении механизма.

Принимаем длину отрезка ра аn, изображающего вектор ускорения точки А, равной 102 мм. Тогда масштабный коэффициент плана ускорений

ka = a nAO / pa a n = 1,02 /102 = 0,01 м/с2.

Графическое изображение ускорения а τAO

|a na | = а τAO / ka = 0,0877 /0,01 = 8,8 мм.

Величина (модуль) ускорения точки А

аА = (ра а) ka = 103 ∙0,01= 1,03 м/с2.

Рассматривая движение точки В вместе с точками А и О2 (переносное движение) и относительно этих точек, получим векторные уравнения для построения ускорения точки:

Первое уравнение

![]() ║АВ;

║АВ;

![]() ;

;

а nВА = ω22 LАВ = 0,47 2∙0,4 = 0,088 м/с2.

Графическое изображение вектора нормального ускорения аnBA на плане ускорений, равное отрезку anBA, определяется по формуле

anBA = а nВА / ka = 0,088 / 0,01 = 8,8 мм.

Второе уравнение

![]() =

0;

=

0;

![]() ║ВО2

;

║ВО2

;

![]()

![]() ВО2

;

ВО2

;

а nВО2 = ω23 LВО2 = 0,8 2∙0,3 = 0,192 м/с2.

Графическое изображение нормального ускорения anBO2 определим по формуле

anBО2 = а nВО2 / ka = 0,192 / 0,01 = 19,2 мм.

Величина (модуль) ускорения точки В

аВ

= (ра b)

ka

= 59 ∙0,01= 0,59

м/с2.![]()

Ускорение точки С коромысла определяем по теореме подобия:

откуда (ра

с) = (ра

b)

LСО2

/ LВО2

= 59 ∙0,5/0,3 = 98,3 мм. ![]()

Абсолютное ускорение точки С

аС = (ра с) ka = 98,3 ∙0,01= 0,983 м/с2.

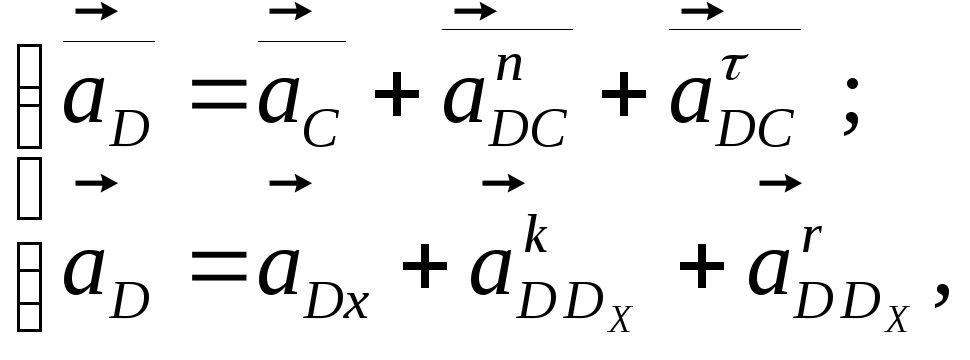

Векторные уравнения для нахождения ускорения точки D :

где

![]() nDC

║DC;

nDC

║DC;

![]() ;

;

а nDC = ω24 LDC = 0,128 2∙0,5 = 0,0082 м/с2.

Графическое изображение нормального ускорения а nDC

anDC = а nDC / ka = 0,0082 / 0,01 = 0,8 мм;

![]() Dx=

0;

Dx=

0;

![]() kDDx=

0;

kDDx=

0;

![]() rDDx

║ хх;

rDDx

║ хх;

Абсолютное ускорение точки D

аD = (ра d) ka = 97 ∙0,01= 0,97 м/с2.

Определение ускорений центров тяжести звеньев производится с помощью теоремы подобия:

аS1 = (ра S1) ka = 51 ∙0,01= 0,51 м/с2;

аS2 = (ра S2) ka = 69 ∙0,01= 0,69 м/с2;

аS3 = (ра S3) ka = 49 ∙0,01= 0,49 м/с2;

аS4 = (ра S4) ka = 98 ∙0,01= 0,98 м/с2;

аS5 = аD = 0,97 м/с2.

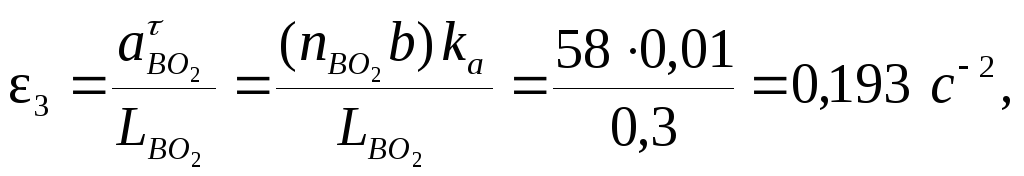

Определение модулей угловых ускорений звеньев механизма:

ε1

= εОА2

= 0,877 с–2

,

![]()

![]() ε5

= 0,

ε5

= 0,

так как звено 5 совершает только поступательное движение.

Направление

углового ускорения ε2

определяем

по направлению вектора![]() ,

перенесенного в точкуВ.

Угловое ускорение ε2

направлено против вращения стрелки

часов.

,

перенесенного в точкуВ.

Угловое ускорение ε2

направлено против вращения стрелки

часов.

Направление угловых ускорений остальных звеньев отыскиваются аналогично. Ускорения точек и звеньев механизма во 2-м положении механизма приведены в табл. П.1.8, табл. П.1.9.

Таблица П.1.8. Линейные ускорения точек механизма в положении 2

|

Пара- метр |

Точки | ||||||||

|

А |

В |

С |

D |

S1 |

S2 |

S3 |

S4 |

S5 | |

|

а, с –2 |

1,03 |

0,59 |

0,98 |

0,97 |

0,51 |

0,69 |

0,49 |

0,98 |

0,97 |

Таблица П.1.9. Угловые ускорения звеньев механизма в положении 2

-

Параметр

Звенья

OA

AB

BO2

CD

Ползун D

ε, c-1

ε1 = 0,877

ε2 = 2,22

ε3 = 0,193

ε4 = 0,04

ε5 = 0

Кинетостатический анализ механизма

Определение сил, действующих на звенья механизма

Сила тяжести звеньев, Н:

![]()

Сила сопротивления перемещению ползуна, направленная в противоположную сторону скорости, F = 4300 H.

Величины сил инерции, H:

ФИ1 = m1∙aS1 = 25,1∙0,51 = 12,8,

ФИ2 = m2∙aS2 = 8,4∙0,69 = 5,8,

ФИ3 = m3∙aS3 = 9,95∙0,49 = 4,9,

ФИ4 = m4∙aS4 = 10,2∙0,98 = 10,

ФИ5 = m5∙aS5 = 40,5∙0,97 = 39,2.

Эти силы прикладываем к центрам тяжести соответствующих звеньев и направляем в сторону, противоположную вектору ускорения центра тяжести.

Моменты от сил инерции звеньев:

MИ1 = IS1∙ε1 = 0,0209·0,877 = 0,0183 Н∙м;

МИ2 = IS2∙ε2 = 0,132∙2,22 = 0,293;

МИ3 = IS3∙ε3 = 0,1062∙0,193 = 0,02;

МИ4 = IS4∙ε4 = 1,234∙0,04 = 0,05.

Из приведенных расчетов видно, что силы веса звеньев, кроме 5-го и 1-го звена, не превышают 2,3 % от силы сопротивления F. Силы инерции звеньев не превышают 0,7 % от силы сопротивления F. Поэтому в силовом расчете силы инерции не будем учитывать. Не учитываем также силы веса 2-го, 3-го и 4-го звена,

Определение реакций в кинематических парах и уравновешивающей силы

Силовой расчет механизма начинаем с группы Ассура CD ─ D, наиболее удаленной от входного звена О1А. На звенья этой группы действуют известные по величине и направлению силы веса G4 и G5, силы инерции ФИ4 и ФИ5, момент МИ4 от сил инерции и технологическое усилие F.

Эту группу Ассура

освобождаем от связей и вместо них

прикладываем в паре С

реакцию

![]() ,

а в паре D

реакцию

,

а в паре D

реакцию

![]() .

Обе реакции не известны по величине.

Реакция

.

Обе реакции не известны по величине.

Реакция![]() направлена перпендикулярно направляющей

хх ползуна

D.

Реакция

направлена перпендикулярно направляющей

хх ползуна

D.

Реакция

![]() неизвестна по направлению.

неизвестна по направлению.

Реакцию

![]() раскладываем на две взаимно перпендикулярные

составляющие

раскладываем на две взаимно перпендикулярные

составляющие![]()

![]() CD

и

CD

и

![]() ║CD.

║CD.

Запишем уравнение моментов всех сил, действующих на звено 4 относительно точки D:

Σ MD (зв.4) = – R τ34∙LCD = 0.

Откуда R τ34 = 0.

Далее, приняв

масштаб сил

![]() ,

строим план сил по векторному уравнению

,

строим план сил по векторному уравнению

Σ

![]() (группы

Ассура) =

(группы

Ассура) =

![]() τ34

+

τ34

+

![]() +

+

![]() 5

+

5

+

![]() 05 +

05 +

![]() n34

= 0.

n34

= 0.

Из плана сил находим

величины и направления сил

![]() n34

и

n34

и

![]() 05,

а также полную реакцию в паре С

05,

а также полную реакцию в паре С

![]() 34

=

34

=

![]() n34

+

n34

+

![]() τ34.

τ34.

Для того чтобы

отыскать реакцию

![]() 45

во вращательной

кинематической паре D,

рассмотрим равновесие всех сил,

действующих на звено 5:

45

во вращательной

кинематической паре D,

рассмотрим равновесие всех сил,

действующих на звено 5:

Σ

![]() (зв.

5) =

(зв.

5) =

![]() +

+

![]() 5

+

5

+

![]() 05 +

05 +

![]() 45

= 0.

45

= 0.

Учитывая масштабный коэффициент плана сил kF = 20 Н/мм, находим модули векторов R 34 = 4320 Н, R 05 = 397 Н, R 45 = 4300 Н.

Переходим к силовому

расчету группы Ассура 2-го класса 1-го

вида, образованного звеньями АВ

и СО2.

Реакцию

![]() раскладываем

на

раскладываем

на

![]()

![]() АВ и

АВ и

![]() ||

АВ,

аналогично

||

АВ,

аналогично

![]() – на

– на![]()

![]() ВО2

и

ВО2

и

![]() ||

ВО2

.

||

ВО2

.

Составим уравнение моментов всех сил, действующих на звено 3 относительно точки В:

![]() .

.

Откуда

![]()

Составим уравнение моментов всех сил, действующих на звено 2 относительно точки В:

![]() ,

откуда

,

откуда

![]()

Задавшись масштабом

![]() ,

строим план сил для всей группы АссураАВ-СО2

согласно векторному уравнению

,

строим план сил для всей группы АссураАВ-СО2

согласно векторному уравнению

Σ

F

(группы

Ассура) =

![]() +

+![]() +

+

![]() +

+![]() +

+![]() =

0.

=

0.

Из плана сил находим

величины и направления сил

![]() и

и![]() ,

а также полные реакции в кинематических

парахА

и О2.

,

а также полные реакции в кинематических

парахА

и О2.

![]() =

=

![]() +

+

![]() .

.![]() =

=![]() +

+

![]() .

.

Для того чтобы

отыскать реакцию

![]() 32

во вращательной

паре В,

рассмотрим равновесие всех сил,

действующих на звено 2:

32

во вращательной

паре В,

рассмотрим равновесие всех сил,

действующих на звено 2:

Σ

![]() зв.

2 =

зв.

2 =

![]() +

+![]() 32

= 0.

32

= 0.

ω

![]()

Откуда

![]()

Для определения реакции в кинематической паре, образованной входным звеном со стойкой, необходимо привести в равновесие все силы, действующие на это звено, с учетом уравновешивающей силы.

Σ

![]() (зв.1 )

=

(зв.1 )

=

![]() 21+

21+

![]() ур+

ур+

![]() +

+![]() =

0.

=

0.

Строим план сил в масштабе kF = 85 H/мм.

Модули реакций в кинематических парах и уравновешивающей силы представлены в табл. П.1.10.

Таблица П.1.10. Реакции в кинематических парах для 2-го положения механизма, Н.

|

R01 |

R12, |

R23 |

R03 |

R34 |

R45 |

R05 |

FУР |

|

8600 |

7200 |

7200 |

2880 |

4320 |

4300 |

397 |

6242 |

Определение уравновешивающей силы методом Н.Е. Жуковского

Для нахождения уравновешивающей силы методом Н.Е. Жуковского строится план скоростей, в соответствующие точки которого переносятся все силы (внешние и силы инерции), предварительно повернутые в одном направлении на угол 900.

Моменты сил инерции заменяем парами сил:

FИ2 = МИ2 / LАВ = 0,293 / 0,4 = 0,732 Н,

FИ3 = МИ3 / LСО2 = 0,02 / 0,5 = 0,04 Н,

FИ4 = МИ4 / LDC = 0,05 / 0,5 = 0,1 Н,

FИ1 = МИ1 / LАО = 0,0183 / 0,1 = 0,183 Н.

Рассматривая план скоростей как жесткий рычаг, который находится в равновесии, определим сумму моментов всех сил относительно его полюса:

Откуда

При расчете методом Н.Е.Жуковского Fур.Ж = 6042 H.

По методу планов сил Fур. = 6242 H.

Погрешность определения величины уравновешивающей силы различными методами составляет

∆ Fур = 100∙(Fур – Fур.Ж)/ Fур = 100 (6242 –6048)/6242 = 3,1%.

П.1.3. СИНТЕЗ ЗУБЧАТОГО МЕХАНИЗМА И ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ

В этом разделе проекта решаются две задачи:

1. Производится выбор кинематической схемы планетарного редуктора и определение чисел зубьев его колес и числа сателлитов по заданному передаточному числу.

2. Выполняется геометрический синтез цилиндрического прямозубого эвольвентного зацепления.

Выбор схемы и проектирование планетарного редуктора

Ранее (см. П.1.1, стр.117) был выбран электродвигатель типоразмера 4А90LB8 с частотой вращения вала

nд = 700 мин –1.

Общее передаточное число привода u = nд / n = 700 /30 = 23,3.

Передача состоит из планетарного редуктора и рядного механизма. Передаточное число рядного механизма uряд = z5 / z4 = 18/12 = 1,5. Передаточное число планетарного редуктора uпл = u/ uряд = 23,3/1,5 = 15,53. Округлим передаточное число планетарного редуктора до uпл = 15,5.

Исходя из требуемого значения uпл =15,5, выберем редуктор по схеме 2 (см. табл. 7.2), показанный на рис. 9.4.

Рис. П.1.7. Схема планетарного редуктора

При проектировании примем модули всех зубчатых колес редуктора одинаковыми.

В соответствии с условием правильного зацепления принимаем

z2 min = 18; z1 = 18.

u1-2 ≈ |u1-H|0,5 – 1 = 15,50,5 – 1 = 3,94;

Kmax = 1800/arcsin [(|u1-2| +2/z1)/(1+|u1-2|)] =

= 1800/arcsin [(3,94 + (2/18))/(1+3,94)] = 1800 / 55,10 = 3,27.

Принимаем число сателлитов K = 3.

Определим величину e из неравенства е ≤ (1+ 2/z2min )/[1– sin(1800/K) +

+(2/ z2min)] = (1+ 2/18)/[1– sin(1800/3)+(2/18)] = 4,28.

Принимаем e = 4.

Соотношение чисел зубьев колес:

z1 /z2 /z2' /z3 / Ц =

= 1/(e – 1)/[e (e – 1)/(u1-H – e)] / [e(u1-H – 1)/(u1-H – e)]/{e(u1-H – 2)/[K(u1-H – e)]}=

= 1/(4 –1)/[4∙(4–1)/(15,5– 4)] / [4(15,5– 1)/(15,5–4)]/{4(15,5– 2)/[3(15,5 – 4)]} =

= 1/3/(12/11,5)/(58/11,5)/(54/34,5) = 2/6/(24/23)//116/23)/(108/69) =

=138/414/72/348/108 = 23/69/12/58/18,

где Ц – целое число.

Итак, K = 3; z1 = 23; z2 = 69; z2¢ = 12; z3 = 58.

Такое соотношение чисел зубьев в планетарном механизме не удовлетворяет условию правильного зацепления, так как z2¢ = 12 < z2 min = 18.

Поэтому округлим передаточное число планетарного редуктора до

uпл = 16 и повторим расчеты.

В соответствии с условием правильного зацепления принимаем

z2 min = 20; z1 = 20.

u1-2 ≈ |u1-H|0,5 – 1 = 160,5 – 1 = 3;

Kmax = 1800/arcsin [(|u1-2| +2/z1)/(1+|u1-2|)] =

= 1800/arcsin [(3 + (2/20))/(1+3)] = 1800 / 50,80 = 3,54.

Принимаем число сателлитов K = 3.

Определим величину e из неравенства

е ≤ (1+ 2/z2min )/ [1– sin(1800/K) +(2 /z2min)] = (1+ 2/20)/(1– sin(1800/3)+2/20) = 4,7.

Принимаем e = 4.

Соотношение чисел зубьев колес найдем из следующего уравнения:

z1 /z2 /z2' /z3 / Ц =

= 1/(e – 1)/[e (e – 1)/(u1-H – e)] / [e(u1-H – 1)/(u1-H – e)]/{e(u1-H – 2)/[K(u1-H – e)]}=

= 1/(4 –1)/[4∙(4–1)/(16– 4)] / [4(16– 1)/(16–4)]/{4(16– 2)/[3(16 – 4)]} =

= 1/3/1/5/(28/18) = 18 / 54/ 18 / 90 / 28.

Итак, K = 3; z1 = 18; z2 = 54; z2¢ = 18; z3 = 90.

Проверка условий синтеза планетарного редуктора

Указанные числа зубьев удовлетворяют условию правильного зацепления, (см. табл. 7.2) .

Условие обеспечения передаточного отношения

u1H = 1 + (z2 z3 / z1 z2′ ) = 1 + [54∙ 90 / (18∙18)] = 16 – удовлетворяется.

Условие соосности

z1+ z2 = z3 – z3¢; 18+54= 90 – 18 – удовлетворяется.

Условие соседства

sin (1800/K) > (z2 + 2)/(z1 + z2) и sin (1800/K) > (z2’ + 2)/(z3 – z2’);

sin (1800/3) > (54+ 2)/(18 +54), т.е 0,866 > 0,777 и

sin (1800/3) > (18 + 2)/(90 – 18), т.е 0,866 > 0,278 – удовлетворяется.

Условие сборки

[ z3 – (z1 z2’) / z2 ] / K = Ц, где Ц – целое число,

[ 90 – (18∙ 18) / 54] / 3 = 28, т.е. условие сборки удовлетворяется.

Вывод: выбранные числа зубьев и число сателлитов удовлетворяют всем условиям синтеза.

Коэффициент потерь на трение в подшипниках и масляной ванне планетарного редуктора равен

y = yПГ + y31 + y32 = 0,03 + 2,3 f (z1– 1 + z2– 1) + 2,3 f ( z2 ‘– 1 – z3– 1 ).

Принимая коэффициент трения f = 0,08 и подставляя в формулу

численные значения, получим

y = 0,03 + 2,3 ∙ 0,08 (18 – 1 + 54 – 1) + 2,3∙ 0,08 ( 18 – 1 – 90 – 1 ) =

= 0,03+0.0136+0.0082 = 0,0518.

Коэффициент полезного действия редуктора найдем по формуле

η1–Н = 1 – [(z2 z3 y)/( z2 z3 – z1 z2’)] =

= 1– [(54∙ 90∙ 0,0518)/(54∙ 90 – 18∙ 18)] = 0,944.

Ответ: z1= 18; z2= 54; z2′= 18; z3= 90; K= 3; u1Н= 16. h1Н= 0,944.

Кинематическая схема, включающая последовательно соединенные планетарный и рядный механизмы, изображается студентом в масштабе с указанием диаметров делительных окружностей всех колес.

В проектном задании указаны модули зацеплений зубчатых колес: Модуль для рядной передачи mр = 10 мм; для планетарной передачи mпл = 5 мм.

Делительные диаметры зубчатых колес планетарной передачи:

d1 пл = mпл z1 = 5 ∙18 = 90 мм.; d2 пл = mпл z2 = 5 ∙54 = 270 мм.;

d2 ’ пл = mпл z2’ = 5 ∙18 = 90 мм.; d3 пл = mпл z3 = 5 ∙90 = 450 мм.

Синтез эвольвентного зубчатого зацепления

Для синтеза зубчатого зацепления используются следующие данные, имеющиеся в задании: числа зубьев колес: z4= 12;z5= 18; модульm= 10 мм.

Угол профиля инструментальной рейки a = 20°;

коэффициент высоты зуба ha* = 1;

коэффициент радиального зазора с* = 0,25.

Коэффициенты смещения исходного производящего контура: x4 = 0,609,

x5 = 0,358 .

Радиусы делительных окружностей

![]()

![]()

Радиусы основных окружностей

![]()

Делительный окружной шаг

![]()

Делительная окружная толщина зуба

![]()

![]()

Угол зацепления

![]()

По табл. 7.7 находим aw = 26°58’25’’.

Межосевое расстояние

![]()

Радиусы начальных окружностей

![]()

![]()

![]()

Радиусы окружностей впадин

![]()

![]()

Радиусы окружностей вершин

![]()

![]()

Шаг по основной окружности (основной шаг)

![]()

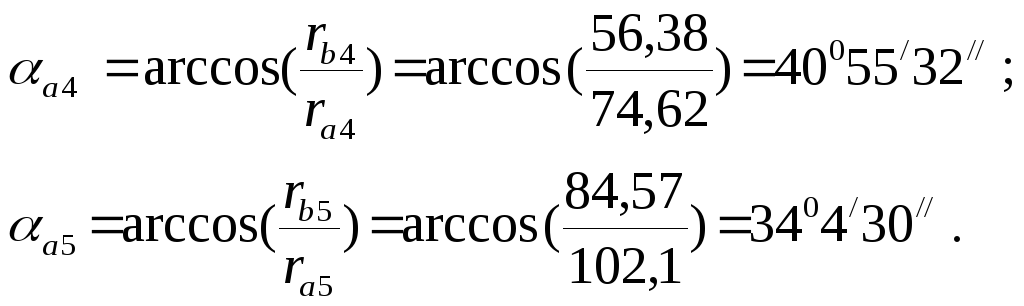

Углы профилей зубьев колес по окружностям вершин зубьев (градусы):

Инволюты углов αа4 и αа5 : inv αа4 = 0,1525; inv αа5 = 0,0816.

Толщины зубьев по окружностям вершин, мм:

Об

отсутствии заострения зубьев

свидетельствует неравенства:

Об

отсутствии заострения зубьев

свидетельствует неравенства:

Sa4 = 4,51 мм > 0,2 m = 2 мм;

Sa5 = 7,156 мм > 0,2 m = 2 мм.

Окружная толщина зуба по основной окружности, мм:

Коэффициент перекрытия

Для нормальной работы зубчатой передачи должно быть выполнено условие

ε ≥ 1,05.

Графические построения для настоящего раздела представлены на листе «синтез эвольвентного зацепления».

Проверка правильности построения профилей зубьев производится путем сравнения толщин зубьев по окружностям с радиусами rbi, rai , rmi, полученных графически, c расчетными значениями соответствующих толщин зубьев окружностям вершин зубьев Sai, Sbi, Smi , где i – номер зубчатого колеса.