Прочность сварных соединений

.pdf

2. Як зміниться необхідний катет k, якщо |

|

|

|

|

|

збільшити товщину s? |

|

|

s |

T |

|

3. Як зміниться необхідний катет k, якщо |

T |

|

|||

a |

b |

||||

|

|

|

|||

збільшити ширину b? |

|

|

|

|

|

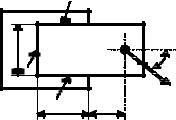

Задача 2.4.7. Зварна тяга (див. рис. 2.4.9) |

|

|

s |

|

|

зі сталі Ст3 працює на розтяг силою Т. Роз- |

|

|

|

||

|

|

|

|

||

міри: а = 150 мм, b = 150 мм, s = 10 мм, катет |

|

|

|

|

|

k = 6 мм. Зусилля Т = 400 кН. |

|

Рис. 2.4.9. Зварна тяга |

|

||

|

|

|

|||

1. Перевірте міцність зварного вузла. |

|

|

|

|

|

2. Чи буде забезпечена міцність, якщо збільшити товщину s у 1,5 рази? |

|

||||

3. Чи буде забезпечена міцність, якщо зменшити катет k до 4 мм? |

|

|

|||

Задача 2.4.8. Зварна тяга (див. рис. 2.4.9) зі сталі Ст3 працює на розтяг силою Т. |

|||||

Розміри: а = 100 мм, b = 150 мм, s = 8мм, катет k = 5 мм. |

|

|

|

||

1.Визначте максимально допустиме зусилля Т.

2.Як зміниться допустиме зусилля, якщо збільшити товщину s?

3.Як зміниться допустиме зусилля, якщо збільшити катет k?

Задача 2.4.9. Зварна тяга (див. рис. 2.4.9) зі сталі 09Г2 працює на розтяг силою Т. Розміри: b = 200 мм, s = 10 мм, катет k = 6 мм.

1.Визначте необхідну довжину напуску з умови рівноміцності з'єднань стикового і внапусток.

2.Як зміниться необхідна довжина напуску, якщо збільшити розмір b?

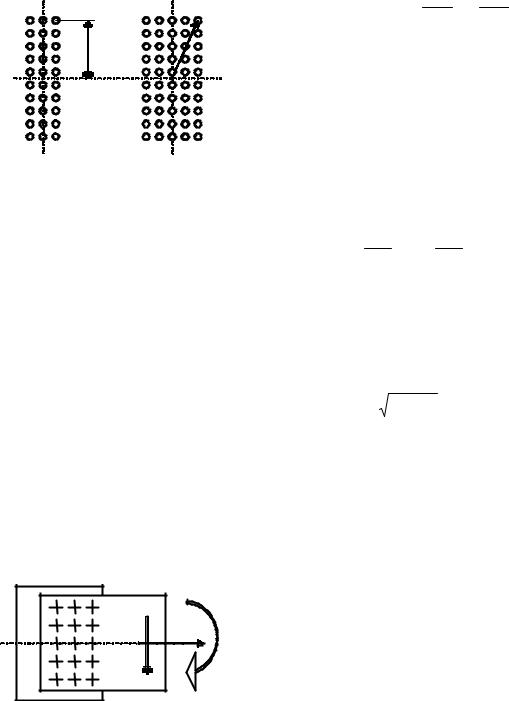

3.Як зміниться необхідна довжина напуску, якщо збільшити товщину s? Задача 2.4.10. Вузол (рис. 2.4.10) зі сталі Ст3 працює на розтяг силою Т. Роз-

міри: а = 200 мм, b = 100 мм, s = 10 мм, катет k = 5 мм.

1.Визначте максимально допустиму силу

Тдля вузла.

2.Як зміниться допустима сила Т, якщо збільшити катет?

3.Як зміниться допустима сила Т, якщо збільшити товщину s?

Задача 2.4.11. Вузол (див. рис. 2.4.10) зі

a |

s |

T |

b |

|

|

Рис. 2.4.10. Зварний вузол

сталі 09Г2 працює на розтяг силою Т. Розміри: b = 100 мм, s = 10 мм, катет k = 5 мм.

1.Визначите необхідну довжину напуску а з умови рівноміцності з'єднань стикового і внапусток.

2.Як зміниться необхідна довжина напуску, якщо збільшити товщину s?

3.Як зміниться необхідна довжина напуску, якщо збільшити катет k? Задача 2.4.12. Вузол (див. рис. 2.4.10) зі сталі Ст3 працює на розтяг силою Т.

Розміри: а = 150 мм, b = 150 мм, s = 12 мм.

1. Визначте необхідний катет k з умови рівноміцності з'єднань стикового і внапусток.

121

2.Як зміниться необхідний катет k, якщо збільшити довжину напуску а?

3.Як зміниться необхідний катет k, якщо збільшити ширину пластини b? Задача 2.4.13. Вузол (див. рис.2.4.10) зі сталі 09Г2 працює на розтяг силою Т.

Розміри: а = 150 мм, b = 200 мм, s = 10 мм, катет k = 6 мм. Зусилля Т = 250 кН.

1.Перевірте міцність вузла.

2.Чи буде забезпечена міцність вузла, якщо зменшити товщину s до 8 мм?

3.Чи буде забезпечена міцність вузла, якщо зменшити катет до 5 мм? Задача 2.4.14. Вузол (див. рис. 2.4.10) зі сталі 09Г2 працює на розтяг силою Т.

Розміри: а = 150 мм, b = 150 мм, катет k = 5 мм.

1.Визначите товщину s з умови рівноміцності з'єднань стикового і внапусток.

2.Як зміниться необхідна товщина, якщо збільшити катет?

3.Як зміниться необхідна товщина, якщо застосувати сталь Ст3?

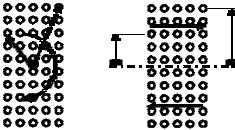

Задача 2.4.15. Вушко (рис. 2.4.11) зі сталі Ст3 приварено до шпангоута

b |

α |

|

|

|

T |

a |

c |

Рис. 2.4.11. Вушко |

|

і завантажено силою Т. Розміри: а = 200 мм, b = 200 мм, с = 250 мм, s = 14 мм , катет k = 6 мм. Зусилля Т = 50 кН. Кут α = 45°.

1.Перевірте міцність з'єднання.

2.Як зміниться міцність з'єднання, якщо зменшити товщину вушка s до 10 мм?

3.Як зміниться міцність з'єднання, якщо збільшити кут α?

Задача 2.4.16. Вушко (див. рис. 2.4.11) зі сталі приварено до шпангоута і навантажено силою Т. Розміри: а = 200 мм, b = 150 мм, с = 250 мм, s = 12 мм, катет k = 5 мм. Зусилля Т = 50 кН. Кут α = 60°.

1.Визначте необхідний клас міцності сталі для вузла.

2.Як зміняться вимоги до міцності сталі, якщо збільшити розмір а?

3.Як зміняться вимоги до міцності сталі, якщо збільшити розмір b?

Задача 2.4.17. Вушко (див. рис. 2.4.11) зі сталі Ст3 приварено до шпангоута і завантажено силою Т. Розміри: а = 100 мм, b = 150 мм, с = 300 мм, s = 20 мм. Зусилля Т = 50 кН. Кут α = 30°.

1.Визначте необхідний катет.

2.Як зміниться необхідний катет, якщо збільшити кут α?

3.Як зміниться необхідний катет, якщо збільшити розмір b?

Задача 2.4.18. Вушко ( див. рис. 2.4.11) зі сталі 09Г2 приварено до шпангоута і завантажено силою Т. Розміри: а = 100 мм, b = 200 мм, с = 250 мм, s = 10 мм, катет k = 5 мм. Кут α = 30°.

1.Визначте допустиме значення сили Т.

2.Як зміниться допустима сила Т, якщо збільшити товщину вушка s?

3.Як зміниться допустима сила Т, якщо збільшити кут α?

122

2.4.10. Контрольні питання

1.Яке з'єднання називається внапусток?

2.Які шви називаються лобовими?

3.Які шви називаються фланговими?

4.Як визначається розрахунковий переріз з'єднання внапусток?

5.В чому полягає особливість з'єднання внапусток кутника?

6.На які навантаження може працювати з'єднання внапусток?

7.Як визначаються напруження від осьового навантаження?

8.Як визначаються напруження від згинального моменту?

9.Як визначаються напруження від поперечного навантаження?

10.Як розподілені напруження в розрахунковому перерізі від осьового навантаження?

11.Як розподілені напруження в розрахунковому перерізі від згинального моменту?

12.Як розподілені напруження в розрахунковому перерізі від поперечного навантаження?

13.Як підсумовуються напруження від осьового і поперечного навантажень?

14.Як підсумовуються напруження від осьового навантаження і згинального моменту?

15.Як підсумовуються напруження від поперечного навантаження і згинального моменту?

16.Як підсумовуються напруження від осьового та поперечного навантажень

ізгинального моменту?

17.Як в телескопічному з'єднанні труб підсумовуються напруження від осьового навантаження і крутного моменту?

18.Як в телескопічному з'єднанні труб підсумовуються напруження від поперечного навантаження, згинального і крутного моментів?

19.Як в телескопічному з'єднанні труб підсумовуються напруження від осьового навантаження, згинального і крутного моментів?

20.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо зменшити товщину однієї з пластин?

21.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо збільшити товщину однієї з пластин?

22.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо зменшити катет?

23.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо збільшити катет?

123

24.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо зменшити довжину напуску?

25.Осьове допустиме навантаження у з'єднанні внапусток двох пластин дорівнює Р. Як зміниться допустиме навантаження у з'єднанні, якщо силу прикласти під кутом?

2.5. Розрахунок міцності та проектування точкових контактних з'єднань

2.5.1. Загальна характеристика з'єднання, його геометричні параметри

Точкове контактне є різновидом з'єднання внапусток, у якому поверхня одного елемента, що з'єднується, накладається на поверхню іншого. Складані елементи стискаються між двома електродами. Під час пропускання струму за рахунок омічного опору контакту між поверхнями, що з'єднуються, відбувається нагрівання і розплавлення металу. Під час охолодження внаслідок кристалізації розплавленого металу утворюється лита точка, що з'єднує дві поверхні.

Основна перевага цих з'єднань у порівнянні з отриманими дуговими способами – простота їх складання до зварювання, тому що в них немає потреби ретельно припасовувати крайки з заданим зазором, широкі можливості механізації процесу і мале тепловкладення під час зварювання. До недоліків варто віднести деяку перевитрату металу за рахунок напустку і підвищений ступінь концентрації напружень.

До точкових з'єднань може ставитися як вимога достатньої міцності, тобто передачі необхідного навантаження, так і рівноміцності з приварним елементом. У загальному випадку міцність (у тому числі і рівноміцність з основним металом) забезпечується призначенням відповідного діаметра і кількості точок (довжини напустку).

У разі конструювання точкових з'єднань діаметр точок призначається з технологічних міркувань. При цьому з погляду якісного формування зварної точки визначальним параметром є товщина листів, що з'єднуються. Звичайно діаметр призначають за меньшою товщиною, що з'єднується. Для цього можна використовувати наступні емпіричні формули:

для товщин smin до 3 мм d = 1,2 smin + 4 мм, для товщин smin понад 3мм d = 1,5 smin + 5мм.

Отримані значення діаметрів варто округлити до цілих мм.

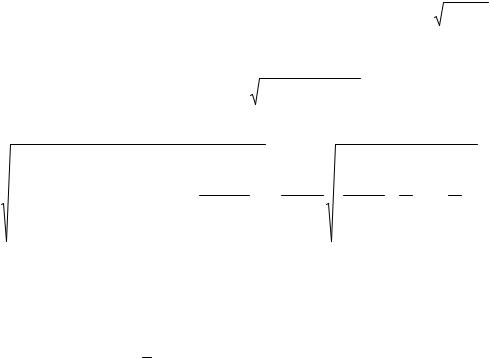

Точки в з'єднанні розташовуються рядами на однаковій відстані одна від одної, яка називається кроком t (рис. 2.5.1). Крок встановлюють в залежності від діаметра точок. Він повинен бути не менше трьох діаметрів, тобто t ≥ 3d. Встановлено обмеження і зверху, крок повинен бути не більше 30 мінімальних товщин (t ≤ 30 smin). Варто мати на увазі, що усі відстані виміряються між осями точок.

Кількість точок у ряді m визначається шириною з'єднання b і кроком t. Від-

124

стань від крайньої точки в ряді до подовжньої крайки накладної деталі повинна бути не менш 1,5d.

t

t1

t2 t

l

Рис. 2.5.1. Розташування точок у точковому контактному з'єднанні

Кількість рядів р залежить від загальної кількості точок у з'єднанні n і повинна бути не менше 2, але не більше 5. Відстань від крайнього ряду до поперечної крайки повинна бути не менше 2d.

Під час проектування точкового з'єднання необхідно усі відстані призначати за можливістю ближче до мінімального для одержання більш компактного з'єднання.

Загальна кількість точок у з'єднанні визначається на основі вимог міцності.

2.5.2. Розрахунковий переріз точкового з'єднання

У розрахунковий переріз точкового з'єднання включають усі точки, а точніше усі зрізи точок. З цього погляду розріз-  няють точки однозрізні, коли з'єднуються дві товщини (рис. 2.5.2,а), і двозрізні, коли з'єднуються три товщини (б). Площа одного зрізу точки визначається пло-

няють точки однозрізні, коли з'єднуються дві товщини (рис. 2.5.2,а), і двозрізні, коли з'єднуються три товщини (б). Площа одного зрізу точки визначається пло-

πd |

2 |

|

щею кругу діаметром d, тобто |

. |

|

4 |

|

|

З урахуванням цього розрахунко- |

а |

|

|

|

|

вий переріз має вигляд системи точок |

|

|

(рис. 2.5.3). |

|

б |

Основні геометричні характеристики |

|

|

перерізу, що використовуються в розра- |

Рис. 2.5.2. З'єднання з однозрізни- |

|

|

|

|

хунках міцності – площа F, осьовий |

ми (а) і двухзрізними (б) точками |

|

|

|

|

момент інерції Ix і полярний момент |

|

|

інерції Ip. Крім того для розрахунку можуть знадобитися відстані від осі х до |

||

найбільш віддалених точок перерізу ymax та від центра ваги (ЦВ) розрахунково- |

||

го перерізу до найбільш віддаленої точки rmax. |

|

|

Площа розрахункового перерізу визначається звичайним підсумовуван- |

||

125

ням площ усіх зрізів точок у даному з'єднанні, тобто в з'єднанні з однозризни- |

||||||||||||||||||

у |

|

|

|

у |

|

|

|

|

|

|

|

|

|

πd 2 |

|

πd 2 |

|

|

|

|

|

|

ми точками |

F = |

|

n = |

|

mp , а |

|||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

4 |

|

|

|

y |

|

|

rmax |

|

|

|

|

|

|

|

|

|

|

|

|

π d 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 2 |

n = |

||

|

max |

|

|

|

|

при двозрізних точках F |

|

|||||||||||

|

|

|

|

|

|

4 |

||||||||||||

х |

|

|

|

х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

π d |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 2 |

4 |

mp . |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осьовий момент інерції роз- |

||||||||||

|

|

|

|

|

|

рахункового |

перерізу |

визнача- |

||||||||||

а |

|

|

|

б |

|

ється підсумовуванням добутків |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

усіх площ зрізів точок на квадра- |

||||||||||||

Рис. 2.5.3. Розрахунковий пере- |

|

ти |

їх відстаней до осі х, тобто |

|||||||||||||||

різ точкового з'єднання трирядно- |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

го (а) і п'яти рядного (б) з десятьма |

|

|

|

|

n |

|

πd2 |

|

|

πd |

2 |

m |

|

|

||||

|

точками в ряді |

|

I |

|

= |

|

|

|

y2 |

= |

p |

|

y2 |

|

||||

|

|

|

x |

|

∑ |

4 |

i |

|

4 |

|

∑ i . Від- |

|||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

i=1 |

|

|

|

|

|

i=1 |

|

|

|

стані yi виражаються через крок t. Так у з'єднанні з парним числом точок у ряді yi |

||||||||||||||||||

буде дорівнювати 0,5t; 1,5t; 2,5t і т.п., а у з'єднанні з непарним числом точок – 1t, |

||||||||||||||||||

2t, 3t і т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полярний момент інерції розрахункового перерізу визначається підсумову- |

||||||||||||||||||

ванням добутків усіх площ зрізів точок на квадрати їх відстаней до ЦВ перерізу, |

||||||||||||||||||

|

n |

|

πd 2 |

|

|

|

|

|

|

|

|

|

|

2 і також виража- |

||||

тобто |

|

|

2 |

. Відстані r |

i |

знаходяться як |

ri |

= |

2 |

|

||||||||

|

I p = ∑ |

ri |

|

|

|

|

|

xi |

+ yi |

|

|

|

|

|||||

|

i=1 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ються через крок t. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Аналогічно знаходяться і відстані ymax від осі х і rmax від ЦВ перерізу до найбільш |

||||||||||||||||||

віддалених точок. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Вузли з точковими з'єднаннями як і звичайні з'єднання внапусток можуть |

||||||||||||||||||

працювати на усі види навантаження, тобто на розтяг–стиск осьовим (щодо по- |

||||||||||||||||||

довжньої осі зварного вузла) навантаженням Р, на вигин під дією згинального |

||||||||||||||||||

моменту М в площині з'єднання, на зріз поперечною (щодо подовжньої осі |

||||||||||||||||||

|

|

|

|

|

|

зварного вузла) силою Q (рис. 2.5.4). |

||||||||||||

|

|

|

|

|

|

Особливим випадком навантаження точ- |

||||||||||||

|

|

|

Q |

|

|

кового з'єднання є робота на відрив. |

|

|||||||||||

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.5.4. Види навантажень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

у точкових з'єднаннях

126

2.5.3. Розрахунок з'єднань під дією осьового (подовжнього) навантаження

Неважко побачити, що у разі дії осьової (подовжньої) сили на вузол із точковим з'єднанням, останнє працює на зріз у площині точок. У розрахунку вважається, що весь розрахунковий переріз, тобто всі точки з'єднання і всі площі зрізів

точок, завантажені рівномірно. Тому τp = |

P |

|

P |

|

P |

|

. Якщо на з'єднан- |

|||

|

= |

|

|

= |

|

|

|

|

||

F |

n |

πd 2 |

mp |

|

πd2 |

|

||||

|

|

|

4 |

|

4 |

|

|

|||

|

|

|

|

|

|

|

|

|||

ня діє лише осьова сила, отримані напруження порівнюють із допустимими, тоб-

P

то складають умову міцності mp πd 2 ≤ [τ′]. Користуючись умовою міцності, можна

4 розв'язати задачу будь-якого типу, тобто перевірити міцність наявного з'єднання,

знайти допустиму для даного з'єднання силу Р, підібрати клас міцності сталі або спроектувати з'єднання. В останньому випадку призначають діаметр точок d, виходячи з мінімальної товщині металу, що з'єднується, за діаметром визначають крок точок t і кількість точок m, що вміщаються в одному ряді і з умови міцності знаходять необхідне число рядів. Отримане значення р округляється до більшого цілого, але при цьому необхідно стежити, щоб це значення не виходило за встановлені межі (2...5).

2.5.4. Розрахунок зварних з'єднань під дією поперечного навантаження

У разі дії поперечної сили з'єднання так само як і при дії осьової сили з'єднання працює на зріз у площині зрізу точки. У розрахунку використовується те ж припущення щодо рівномірного завантаження всіх точок розрахункового перерізу. Величина напружень визначається аналогічною формулою:

Q Q Q

τQ = F = n πd2 = mp πd2 .

44

Якщо на з'єднання діє лише поперечна сила, отримані напруження порівню-

Q

ють із допустимими, тобто складають умову міцності ≤ [τ′]. Користую- mp πd 2

4 чись умовою міцності, можна розв'язувати задачу будь-якого типу, тобто пере-

вірити міцність наявного з'єднання, знайти допустиму для даного з'єднання силу Q, підібрати клас міцності сталі, або спроектувати з'єднання. В останньому випадку призначають діаметр точок d, виходячи з мінімальной товщини з'єднуваного металу, за діаметром визначають крок точок t і кількість точок m, що вміщаються в одному ряді і з умови міцності знаходять необхідне число рядів. Отри-

127

мане значення р округляється до більшого цілого, при цьому необхідно стежи- |

||

ти, щоб це значення не виходило за встановлені межі (2...5). |

||

2.5.5. Розрахунок точкового з'єднання у разі дії згинального моменту |

||

Розрахунок точкового з'єднання у разі дії згинального моменту М в його пло- |

||

щині може виконуватися одним із 2-х методів (рис. 2.5.5). |

||

rmax |

|

Метод полярного моменту |

ri |

ymax |

інерції |

yi |

|

Розрахунок цим методом за- |

х |

х |

снований на припущенні, що під |

|

||

|

|

дією моменту М з'єднання (нак- |

|

|

ладний елемент) прагне поверну- |

|

|

тися в площині розрахункового пе- |

а |

б |

рерізу з'єднання по відношенню |

Рис. 2.5.5. Схема повороту (a) і змі- |

його центра ваги (рис. 2.5.5,а). При |

|

|

||

щення (б) точкового з'єднання при |

цьому в розрахунковому перерізі |

|

роботі на вигин у його площині |

утворюються дотичні напруження |

|

|

|

τМ, величина яких прямо пропор- |

ційна відстані від досліджуваної точки перерізу до центра повороту, тобто |

||

τМi = τ1ri, де τ1 – деякий коефіцієнт пропорційності. |

||

У межах однієї точки напруження τМ вважаються постійними. Тоді зусилля, |

||

|

|

πd |

2 |

що сприймається однією точкою |

Ti = τMi 4 |

. Момент, що створюється цим зу- |

|

πd |

2 |

πd 2 |

|

силлям mi = T ri = τMi 4 |

ri = τ1ri2 |

4 . |

|

Сума моментів, сприйманих усіма точками з'єднання, дорівнює діючому мо-

ментові, тобто M = ∑mi = τ1 |

|

πd |

2 |

∑ri2 , звідки τ1 = |

|

|

M |

|

. |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

4 |

|

πd |

2 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ri |

|

|

|

|

|

||

n |

|

|

|

|

n |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

n |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mrmax |

|

||||

Напруження в найбільш віддаленій точці з'єднання τ |

|

|

|

= τ r = |

. |

|||||||||||||||

M max |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 max |

πd |

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ri |

2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

Неважко бачити, що вираз |

πd |

2 |

∑ri2 |

з відхиленням з різницею на величину влас- |

||||||||||||||||

|

|

|

||||||||||||||||||

|

|

|

||||||||||||||||||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

них моментів інерції самих точок ( ∑ |

|

πd 4 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

) являє собою полярний момент інерції |

||||||||||||||||||

64 |

||||||||||||||||||||

розрахункового перерізу.

128

Якщо діє лише згинальний момент, ці напруження порівнюють із допустимими, тобто складається умова міцності τmax ≤ [τ′]. У розгорнутому вигляді вона буде

мати вид τmax |

= |

Mrmax |

≤ [τ′]. |

|||

πd |

2 |

∑ri2 |

||||

|

|

|

||||

|

|

|

|

|

||

|

4 |

|

|

|||

Цей метод дає досить точні результати, але не може бути застосований для проектування з'єднання, коли невідоме число рядів точок і неможливо підрахува-

ти ні rmax, ні ∑ri2 . У цьому випадку використовується більш простий, але менш

точний метод осьового моменту інерції.

Метод осьового моменту інерції

Розрахунок цим методом заснований на припущенні, що під дією моменту М з'єднання (накладній елемент) прагне зрушитися в площині розрахункового перерізу з'єднання щодо його подовжньої осі (рис. 2.5.5,б). При цьому в розрахунковому перерізі утворюються дотичні напруження τМ, величина яких прямо пропорційна відстані від досліджуваної точки перерізу до осі, тобто τМi = τ2 уi, де τ2 – деякий коефіцієнт пропорційності.

У межах однієї точки напруження τМ вважаються постійними. Тоді зусилля,

|

|

|

|

|

|

|

|

|

|

πd |

2 |

що сприймається однією точкою Ti |

= τMi 4 |

. Момент, створюваний цим зусил- |

|||||||||

лям, m |

= Ty |

|

= τ |

πd 2 |

y |

= τ |

|

y2 |

πd |

2 |

|

|

Mi 4 |

|

|

. |

|

||||||

i |

|

i |

|

i |

|

2 |

i 4 |

|

|

||

Сума моментів, що сприймаються усіма точками з'єднання дорівнює діючому

|

|

πd |

2 |

|

2 |

|

|

πd 2 |

2 |

|

|

|

M |

|

||

моментові, тобто M = ∑mi = τ2 |

|

|

|

|

∑yi |

= τ2 p |

|

∑yi , звідси τ2 = |

|

|

|

|

|

. |

||

4 |

|

4 |

|

|

π 2 |

|

||||||||||

n |

|

|

|

|

|

n |

|

|

|

m |

p d |

∑yi2 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

m |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Напруження в найбільш віддаленій точці з'єднання τM max = τ2 ymax = |

|

|

Mymax |

. |

||||||||||||

|

p |

πd 2 |

∑yi2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

m |

|

||

Неважко побачити, що вираз |

p |

πd 2 |

∑ yi2 |

з різницею на величину власних мо- |

||||||||||||

|

||||||||||||||||

|

|

|

|

4 |

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∑ πd 4

ментів інерції самих точок ( 64 ) являє собою осьовий момент інерції розра-

n

хункового перерізу.

129

Якщо діє лише згинальний момент, то ці напруження порівнюють із допустимими, тобто складається умова міцності τmax ≤ [τ′] . Її розгорнутий вигляд

|

|

|

Mymax |

′ |

. |

||

τM max |

= |

|

|

|

|

≤ [τ ] |

|

p |

πd |

2 |

∑yi2 |

|

|||

|

|

|

|

||||

|

|

|

|

|

|

||

|

|

4 |

|

|

|

||

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

Цей метод дає менш точні результати, ніж метод полярного моменту, але його можна застосувати для проектування, тому що в ньому не потрібно знати кількість рядів точок. Крім того зі збільшенням кількості точок у ряді розходження в результатах розрахунку максимальних напружень зазначеними методами зменшується.

2.5.6. Розрахунок з'єднання у разі одночасної дії декількох видів навантажень

Якщо на з'єднання діє одночасно кілька видів навантаження, то з допустимими порівнюються лише результуючі напруження, знайдені як сума складових у небезпечних точках. Принципи визначення результуючих напружень аналогічні тим, що використовувалися в інших з'єднаннях. Тобто, складові знаходяться з урахуванням принципу незалежності дії сил. Спосіб підсумовування залежить від взаємного напрямку дії складових – за однією віссю підсумовуються алгебраїчно

(τ |

рез |

= τ |

+ τ ), а за взаємо перпендикулярними – геометрично ( τ |

рез |

= |

τ2 |

+ τ2 |

). |

|

1 |

2 |

|

1 |

2 |

|

У разі одночасної дії осьових, поперечної сил і згинального моменту, якщо напруження від згинального моменту знайдені методом осьового моменту інер-

ції, умова міцності буде мати вигляд τрез = (τМ + τР )2 + τQ2 ≤ [τ′] або після підстановки складових

|

|

My |

max |

|

τрез = |

|

|

|

|

|

πd 2 |

m |

|

|

|

p |

2 |

||

|

4 |

∑yi |

||

|

|

i=1 |

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

Q |

|

|

|

1 |

|

+ |

|

|

+ |

|

= |

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

|

|

πd |

2 |

|

|

πd 2 |

|

|

|

πd 2 |

|

|

|

|

|

|

|

||||||

|

mp |

|

|

mp |

|

|

|

p |

|

||

|

|

|

|

|

|

|

|||||

|

|

4 |

|

|

|

4 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Q 2 |

|

|

Mymax |

+ |

P |

′ |

||||

|

m |

|

|

+ |

|

≤ [τ ] |

|

|

2 |

|

m |

m |

|

||

|

∑yi |

|

|

|

|

|

|

|

i=1 |

|

|

|

|

|

|

Отриману умову міцності зручно використовувати при проектуванні з'єднання. У цьому випадку за деталлю, що має мінімальну товщину, призначається діаметр точок, за діаметром точок установлюється крок точок і відстані від крайніх точок у ряді до подовжніх крайок деталей. З урахуванням цього визначається

кількість точок у ряді m = b , де b – мінімальна ширина деталей, що з'єднуються. t

Отримане значення т округляється до меншого цілого і з урахуванням цього

130