- •3 Конструкторський розділ 23

- •1.2 Матеріал деталі та його властивості

- •2 Технологічний розділ

- •2.1 Визначення типу виробництва

- •2.5 Визначення операційних розмірів та допустимих відхилень на них

- •3.1 Проектування і розрахунок пристосування

- •3.2 Розрахунок пристосування

- •4 Економічний розділ

- •4.1.3 Визначення чисельності працюючих на механічній дільниці

- •4.1.4 Визначення середнього тарифно-кваліфікаційного розряду та

- •4.2 Економічна частина дипломного проекту

- •4.2.1 Розрахунок собівартості деталі

- •4.2.2 Визначення додаткових капітальних вкладень

- •4.2.3 Визначення фонду заробітної плати виробничих працівників

- •4.2.5 Техніко-економічні показники механічної дільниці

- •5 Охорона праці

- •5.1 Заходи щодо додержання вимог техніки безпеки та охорони праці на

- •5.2 Охорона навколишнього середовища на виробництві

3.1 Проектування і розрахунок пристосування

Пристосування спроектоване на операцію № 045 свердлильна з ЧПК та призначено для закріплення корпуса при свердлінні 6 отворів на свердлильному верстаті з ЧПК моделі 2Р135Ф2.

Так як пристосування повинно швидко та надійно закріплювати заготовку, то необхідно застосовувати такі затискачі, за допомогою яких одночасно досягається затискання однієї заготовки в декількох місцях.

Деталь встановлюється в спеціальний отвір в корпусі 10. В даному пристосуванні затискання виконується одночасно двома прихватами 1 та 6 з двох сторін деталі за допомогою закручування однієї гайки 5. При закручуванні гайки 5 штир 4, який має двійний скос в плашці 7,через тягу 8 впливає на скос плашки 9 та притискає гайкою 2 прихват 1, який сидить на штирі 3. Напрямок дії затискного зусилля вказаний стрілками. При відкручуванні гайки 5 пружини, підкладені під прихвати 1 та 6, піднімають їх, звільнюючи деталь.

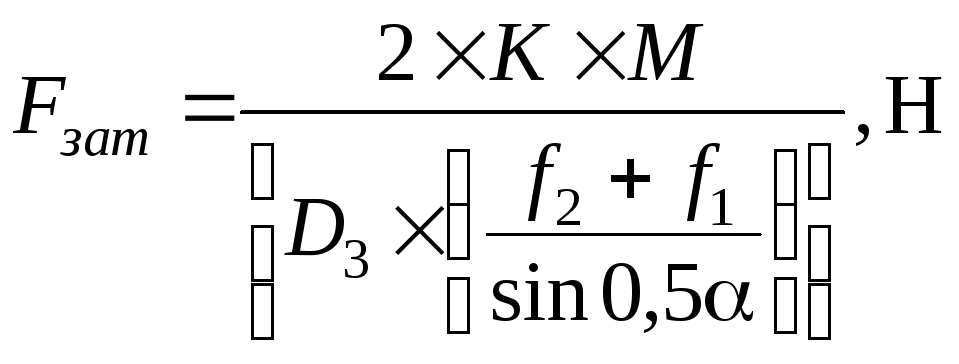

3.2 Розрахунок пристосування

Визначаємо зусилля затискання деталі

Сила різання:

![]() ,

Н

,

Н

![]() Н

Н

Крутний момент:

![]() Нм

Нм

![]() Нм

Нм

Визначаємо потужність різання:

![]() ,

кВт

,

кВт

![]() кВт

кВт

Зусилля затискання деталі:

4 Економічний розділ

4.1 Виробничі розрахунки дільниці

4.1.1 Розрахунок споживчої кількості обладнання та його завантаження

Визначення ефективного річного фонду часу роботи одного верстата:

Фд = [( Др – Дв.д – Дс.д) х Чд – Дп.с.д х 2] х Зр х Кр; годин;

де Др – кількість днів в одному році – 365;

Дв.д – кількість вихідних днів (суботи та неділі) – 104;

Дс.д – кількість святкових днів – 8;

Чд – кількість годин робочого дня – 8,0;

Дп.с.д. – кількість передсвяткових днів – 5 (тривалість робочого дня менше на 1 години);

Зр – кількість змін роботи обладнання – 2;

Кр – коефіцієнт, який враховує час перебування верстата в ремонті.

Прийнято для середніх верстатів Кр = 0,95 [1]

Фд = [(365 – 104 – 8) × 8,0 – 5 × 2] × 2 × 0,95 =3827 години.

Визначення приведеного випуску деталей

![]() шт,

шт,

де Фд – ефективний річний фонд виробничого часу обладнання, годин;

Кз – плановий коефіцієнт завантаження обладнання, для середньо-серійного типу виробництва Кз = 0,8;

Тшт – норма штучного часу на ведучій операції для деталі представника;

α – коефіцієнт допустимих витрат на переналагоджування обладнання понад підготовчо-заключний час:

для середньо серійного виробництва α = 0,05... 0,08

![]() шт.

шт.

В розрахунках прийнято Ппр = 85905 шт.

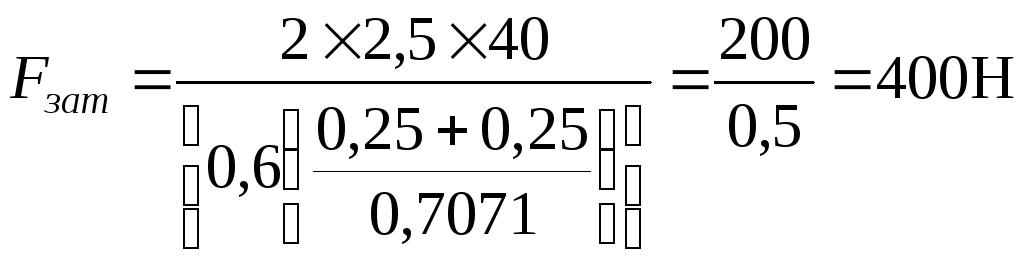

Визначення річної трудомісткості на операції

н.

год.

н.

год.

![]() н.

год.

н.

год.

![]() н.

год.

н.

год.

![]() н.

год.

н.

год.

![]() н.

год.

н.

год.

![]() н.

год.

н.

год.

![]() н.

год.

н.

год.

Визначення кількості верстатів:

![]() ,

верст.

,

верст.

![]() верст.,

прийнято 2

верстат;

верст.,

прийнято 2

верстат;

![]() верст.,

прийнято 1

верстат;

верст.,

прийнято 1

верстат;

![]() верст.,

прийнято 1

верстат;

верст.,

прийнято 1

верстат;

![]() верст.,

прийнято 2 верстат;

верст.,

прийнято 2 верстат;

![]() верст.,

прийнято 2

верстат;

верст.,

прийнято 2

верстат;

![]() верст.,

прийнято 3

верстат.

верст.,

прийнято 3

верстат.

Всі одержані дані заносимо в таблицю 4.1

Таблиця 4.1 Розрахунок вжитку належної кількості верстатів

|

№ операції |

Назва операції |

Модель верстату |

Тш.к. (проект), хв. Норма штучно- калькуляц. часу |

Кількість верстатів |

Кз

|

Трудо- Місткість Ттруд н. год. |

|

|

Вр |

Вп |

||||||

|

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

010 |

Токарна з ПК |

16К20Ф3 |

4,3 |

1,61 |

2 |

0,805 |

6156,5 |

|

015 |

Горизонтально-фрезерна |

6Р82Г |

2,23 |

0,79 |

1 |

0,79 |

3192,8 |

|

020 |

Вертикально-фрезерна |

6Р13 |

1,98 |

0,74 |

1 |

0,74 |

2834,9 |

|

030 |

Токарна з ПК |

16К20Ф3 |

3,77 |

1,41 |

2 |

0,705 |

5397,7 |

|

035 |

Свердлильна з ПК |

2Р135Ф2 |

5,47 |

1,95 |

2 |

0,975 |

7831,7 |

|

040 |

Свердлильна з ПК |

2Р135Ф2 |

7,48 |

2,8 |

3 |

0,93 |

10709,5 |

|

Разом |

25,23 |

9,3 |

11 |

0,845 |

36123,1 |

||

Визначаємо середній коефіцієнт завантаження обладнання на дільниці

![]()

![]()

![]() або

84,52%,

що для умов середньо-серійного виробництва

цілком можливо.

або

84,52%,

що для умов середньо-серійного виробництва

цілком можливо.

Таблиця

4.2 Зведена відомість характеристики

верстатного парку механічної дільниці

Таблиця

4.2 Зведена відомість характеристики

верстатного парку механічної дільниці

|

Модель верстата

|

Габаритні розміри, мм |

Кількість |

Потужність |

Вартість за прейскурантом, тис.грн. |

ТЗВ 10% тис. грн. |

Балан-сова вартість тис.грн. |

||

|

один |

всього |

один |

всього |

|||||

|

16К20Ф3 |

3360х1710 |

4 |

11 |

44 |

160 |

640 |

64 |

704 |

|

6Н82Г |

2305х1950 |

1 |

7,5 |

7,5 |

93 |

93 |

9,3 |

102,3 |

|

6Р13 |

2560х2340 |

1 |

10 |

10 |

105 |

105 |

10,5 |

115,5 |

|

2Р135Ф2 |

1800х2170 |

5 |

3,7 |

18,5 |

125 |

625 |

62,5 |

687,5 |

|

Разом |

11 |

|

80 |

|

1463 |

146,3 |

1609,3 |

|

Середня одинична потужність обладнання на механічній дільниці розраховується за формулою:

![]() ,

кВт

,

кВт

![]() кВт

кВт

де Рп – підсумкова потужність обладнання, кВт

Впр – прийнята кількість верстатів на дільниці, шт.

4.1.2 Розрахунок виробничої площі дільниці та вартість основних фондів

Визначення загальної площі дільниці

Ад = Апит. × Впр, м2

де Апит – питомий показник площі на один верстат. Для середніх вагою до 10000 кг – 16 … 25м2.

Апит.д = 17 × 11 = 187 м2

Загальна площа дільниці

Апит.заг.= 1,3 × Апит.д , м2

Апит.заг =1,3×187=243,1 м2

Ширину прольоту приймаємо В = 12м (12000мм), крок колон В=6м (6000 мм), а довжину прольоту

![]() ,м

(мм)

,м

(мм)

![]()

![]() м

(20260

мм)

м

(20260

мм)

За нормативами:

Висота будівлі h = 8,4м (8400мм)

Об’єм будівлі:

![]() ,

м3

,

м3

![]() м3

м3

Вартість основних фондів

![]() ;тис.грн.

;тис.грн.

де

Вбуд.

– 200–250грн.

– ціна 1м3

виробничої будівлі (дивись прейскурант,

висотою 8-ми метрів) з крановим навантаженням

та залізобетонними конструкціями.

де

Вбуд.

– 200–250грн.

– ціна 1м3

виробничої будівлі (дивись прейскурант,

висотою 8-ми метрів) з крановим навантаженням

та залізобетонними конструкціями.

Вб.об. – 1609,3 тис.грн. балансова вартість обладнання.

Вартість будівлі дільниці

Вбуд. = Вбуд. × Vбуд., тис.грн.

Вбуд. = 220 × 2552,55 = 561,6 тис.грн

Вартість транспортних засобів (1... 2% від Воб.)

Втр.зас. = Вб.об. × 0,02 , тис.грн

Втр.зас. = 2552,55 × 0,02 = 32,2 тис.грн

Вартість основних фондів

В(ОВФ) = 561,6 + 1609,3 + 32,2 = 2203,1 тис.грн.

1

1