- •3 Конструкторський розділ 23

- •1.2 Матеріал деталі та його властивості

- •2 Технологічний розділ

- •2.1 Визначення типу виробництва

- •2.5 Визначення операційних розмірів та допустимих відхилень на них

- •3.1 Проектування і розрахунок пристосування

- •3.2 Розрахунок пристосування

- •4 Економічний розділ

- •4.1.3 Визначення чисельності працюючих на механічній дільниці

- •4.1.4 Визначення середнього тарифно-кваліфікаційного розряду та

- •4.2 Економічна частина дипломного проекту

- •4.2.1 Розрахунок собівартості деталі

- •4.2.2 Визначення додаткових капітальних вкладень

- •4.2.3 Визначення фонду заробітної плати виробничих працівників

- •4.2.5 Техніко-економічні показники механічної дільниці

- •5 Охорона праці

- •5.1 Заходи щодо додержання вимог техніки безпеки та охорони праці на

- •5.2 Охорона навколишнього середовища на виробництві

2.5 Визначення операційних розмірів та допустимих відхилень на них

Операційні розміри визначаються слідуючим способом. Спочатку визначається розмір заготовки (Дзаг = Дном + 2×Пзаг). Для внутрішніх поверхонь розмір заготовки визначається (Дзаг = Дном – 2×Пзаг). Потім послідовно зверху вниз необхідно відняти операційні припуски для зовнішніх та торцевих поверхонь, для внутрішніх поверхонь додаються, в наслідку чого одержимо останні операційні розміри (Д1; Д2; Д3)

Розрахункові дані заносимо в таблицю 2.3.

Таблиця

2.3

Операційні розміри та допуски на них

Таблиця

2.3

Операційні розміри та допуски на них

У міліметрах

|

Найменування поверхонь, операційні переходи |

Операційні припуски, мм |

Операційні розміри, мм |

Допуски на операційні розміри, мм |

|

Внутрішня поверхня Ø12H9(+0,043) |

|||

|

Розмір заготовки |

12 |

12-12=0 |

|

|

Свердлити |

11,8 |

0+11,8=11,8 |

H14(+0,4) |

|

Розгорнути |

0,2 |

11,8+0,2=12 |

H9(+0,043) |

|

Внутрішня поверхня Ø28Н9(+0,052) |

|||

|

Розмір заготовки |

16 |

28-16=12 |

|

|

Розсвердлити |

13 |

12+13=25 |

Н14(+0,5) |

|

Розточити |

3 |

25+3=28 |

Н9(+0,052) |

|

Торець (лінійні розміри) 65-0,7 |

|||

|

Розмір заготовки |

6 |

65+6=71 |

+ 1500 – 1500 |

|

Підрізати торець начорно |

5,5 |

71-5,5=65,5 |

-0,7 |

|

Підрізати торець начисто |

0,5 |

65,5-0,5=65 |

-0,7 |

2.6 Визначення режимів різання та норм часу на операцію технологічного процесу

Операція 040: Свердлильна з ПК.

Необхідно призначити режими різання з використанням нормативів; визначити норми часу.

Обладнання: Свердлильний з ПК моделі 2Р135Ф2

Коротка характеристика верстату:

|

Найбільший діаметр свердління , мм |

35 |

|

Найбільший діаметр нарізаємої різьби, мм |

35 |

|

Розмір конуса шпинделя |

Морзе 4 |

|

Розмір робочої поверхні стола, мм ширина довжина |

400 710 |

|

Число інструментів |

6 |

|

Потужність привода подачі, кВт |

3,7 |

|

Діапазон частот обертання шпінделя, хв-1 |

45…2000 |

|

Діапазон подач шпінделя, мм/хв.: |

10…500 |

|

довжина ширина висота |

1800 2170 2700 |

|

Вага верстата, кг |

3600 |

|

Потужність електродвигуна приводу головного руху, кВт |

12 |

Зміст операції:

Позиція 1 (інструмент 1)

Центрувати 6 отворів 1

Позиція 2 (інструмент 2)

Свердлити 6 отвори 1 Ø5; L=20мм

Позиція 3 (інструмент 3)

Зенкувати фаски в 6 отворах 1

Пристосування спеціальне.

Як змащувально-технологічний засіб застосовується емульсія.

Призначаємо режими різання.

Позиція 1 Центрувати 6 отворів 1

1 Визначаємо глибину різання

![]() ,

мм ,

,

мм ,

![]() мм

мм

2 Призначаємо подачу

![]() ,

мм/об

[Л.10,

с.156, табл.6]

,

мм/об

[Л.10,

с.156, табл.6]

![]()

де![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() –

поправочні коефіцієнти [Л.10,

с.158, табл.9]

–

поправочні коефіцієнти [Л.10,

с.158, табл.9]

![]() =

1;

=

1;

![]() =

1;

=

1;

![]() =

1;

=

1;

![]() =

1;

=

1;

![]() =

1

=

1

3 Стійкість інструменту Т = 60хв.

4 Визначаємо швидкість різання

![]() ,

м/хв.

,

м/хв.

![]() м/хв.

м/хв.

![]()

![]() ;

;![]() ;

;![]()

5 Знаходимо частоту обертання шпинделя

![]() ,

хв-1

,

хв-1

![]() хв-1

хв-1

6 Знаходимо хвилинну подачу за формулою

Sхв = Sо × n ,мм

Sхв = 0,3 × 600=180 мм

7 Потужність різання визначаємо за формулою:

![]()

![]()

Потрібна потужність верстата Рп =Pp /ŋ = 0,96/0,8 = 1,2кВт

1,2<12 - що означає, допустиму потужність верстата.

7 Знаходимо машинний час за формулою

![]() ,

хв.

,

хв.

![]() хв.

хв.

Позиція 2 Свердлити 6 отворів Ø5

1 Визначаємо глибину різання

![]() мм

мм

2 Призначаємо подачу

![]() мм/об

мм/об

де![]() ,

,![]() ,

,![]() –

поправочні коефіцієнти

–

поправочні коефіцієнти

![]() =

1;

=

1;

![]() =

1;

=

1;

![]() =

1

=

1

3 Стійкість інструменту Т = 60хв.

4 Визначаємо швидкість різання

![]() м/хв

м/хв

де

![]()

![]() ;

;![]() ;

;![]()

5 Знаходимо частоту обертання шпинделя

![]() хв-1

хв-1

Корегуємо частоту обертання шпинделя по паспорту верстата

![]() об/хв.

об/хв.

6 Дійсна швидкість різання

![]() м/хв.

м/хв.

7 Знаходимо хвилинну подачу за формулою

Sхв = 0, 2 × 950=190 мм/хв.

8 Потужність різання визначаємо за формулою:

![]() кВт

кВт

Потрібна потужність верстата Рп =Pp /ŋ = 1,9/0,8 = 2,3кВт

9 Визначаємо основний машинний час

![]() хв.

хв.

2,3<12 - що означає, допустиму потужність верстата.

Позиція 3 Зенкувати фаски в 6 отворах.

1 Визначаємо глибину різання

![]() мм

мм

2 Призначаємо подачу

![]() мм/об

мм/об

З урахуванням поправочних коефіцієнтів подача знаходиться по формулі:

![]() ,

мм/об

,

мм/об

![]() мм/об

мм/об

де

![]() =

0,8;

=

0,8;

![]() =

0,85

=

0,85

3 Стійкість інструменту Т = 60хв

4 Визначаємо швидкість різання

![]() м/хв.

м/хв.

![]()

5

Знаходимо частоту обертання шпинделя

5

Знаходимо частоту обертання шпинделя

![]() хв-1

хв-1

Корегуємо частоту обертання шпинделя по паспорту верстата

![]() об/хв.

об/хв.

6 Дійсна швидкість різання

![]() м/хв.

м/хв.

7 Визначаємо основний машинний час

![]() хв.

хв.

Визначаємо норму часу на операцію

![]()

![]() ,

хв.

,

хв.

![]() хв.

хв.

![]() хв

– допоміжний час на встановлення та

закріплення деталі;

хв

– допоміжний час на встановлення та

закріплення деталі;

![]() ;

хв.

;

хв.

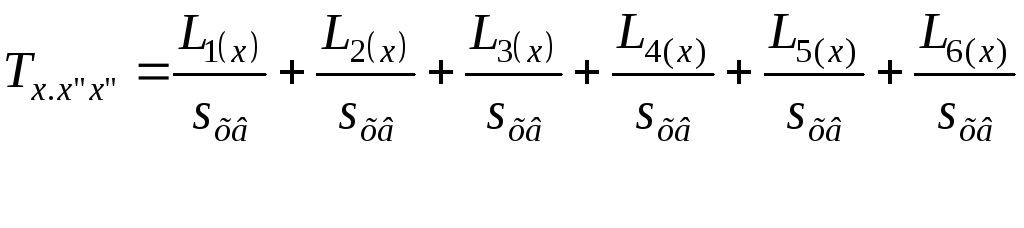

Холості ходи по осі “Х”

хв.

хв.

![]() хв.

хв.

Холості ходи по вісі “Z”

![]() хв.

хв.

де L1(x), L2(x), L3(x), L4(x), L5(x), L6(x) – довжина холостих ходів по осі “Х”

L1(z), L2(z), L3(z), L4(z), L5(z), L6(z) – довжина холостих ходів по осі “Z”

ΣТх.х = Тх.х “х” + Тх.х “z”, хв.

ΣТх.х = 0,66 + 0,66= 1,32хв.

Тпер – час на перехід, приймаємо 1 сек на один кадр керуючої програми

Кількість кадрів = 18

Тпер = 1 × 18 = 18сек = 0,3 хв.

Тзм.і – сумарний час на зміну інструмента

Тзм.і = 8сек = 0,13хв.

Твит – час витримки

Твит = 0,33хв.

Тдод – додатковий час керування верстатом:

- час на вмикання та вимикання верстата – 0,04хв.

-

час на відкриття та зачинення загороджувальних щитів – 0,04хв.

-

час для ведення корегування – 0,04хв.

-

на вимірювання – перекривається автоматичною роботою верстата – 0,04хв

Тдод = 0,04 + 0,04 + 0,04+ 0,04 + 0,04= 0,2хв.

Разом

ΣТм.дод = 1,32 + 0,3 + 0,13 + 0,33 + 0,2 = 2,28хв.

![]() хв.

хв.

![]() хв.

хв.

![]() – час

обслуговування робочого місця у % від

оперативного часу

– час

обслуговування робочого місця у % від

оперативного часу

![]() ,

хв.

,

хв.

![]() хв.

хв.

![]() – час

на особисті потреби в % від оперативного

часу

– час

на особисті потреби в % від оперативного

часу

![]() хв.

хв.

![]() хв.

хв.

![]() хв.

хв.

Так як виробництво серійне, визначаємо штучно-калькуляційний час

![]() ,

хв.

,

хв.

![]() хв.

хв.

Управляюча програма для верстата 2Р135Ф2

%:1G81T01S08F11M14L1R0X-3000Y3000

N2Y-3000

N3X3000

N4Y3000

N5X-3100

N6Y-3100

:7G81T01S08F11M14L1R0X-3000Y3000

N8Y-3000

N9X3000

N10Y3000

N11X-3100

N12Y-3100

:13G51T05S8F11M14R0X3100Y-3100

N14Y-3100

N15X3850

N16Y3850

N17X0Y0

N18M2

2.7 Визначення режимів різання та норм часу на всі інші операції табличним методом

Таблиця 2.4 Таблиця режимів різання і норм часу

|

№ оп. |

Найменування операції |

Модель облад. |

t, мм |

Sо, мм/об |

V, м/хв |

n, хв-1 |

Т0, хв. |

Тдоп, хв. |

Тшт хв. |

Тпз хв. |

Тшк хв. |

Роз ряд

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 |

Токарна з ПК |

16К20Ф3 |

2 |

0,4 |

93 |

165 |

1,48 |

1,04 |

2,8 |

30,32 |

4,3 |

3 |

|

015 |

Горизонтально-фрезерна |

6Р82Г |

5 |

118 |

47 |

150 |

0,85 |

0,4 |

1,33 |

18 |

2,23 |

3 |

|

020 |

Вертикально-фрезерна |

6Р13 |

4,5 |

118 |

30 |

190 |

0,38 |

0,7 |

1,12 |

18 |

1,98 |

3 |

|

035 |

Токарна з ЧПК |

16К20Ф3 |

2 |

0,36 |

70 |

800 |

0,6 |

1,52 |

2,25 |

30,32 |

3,77 |

3 |

|

040 |

Свердлильна з ПК |

2Р135Ф2 |

6 |

0,3 |

23 |

600 |

1,98 |

2,01 |

4,32 |

23 |

5,47 |

3 |

|

045 |

Свердлильна з ПК |

2Р135Ф2 |

2,5 |

0,2 |

15 |

950 |

2,19 |

2,28 |

6,33 |

23 |

7,48 |

3 |

ΣТш.к = 25,23хв.

3

КОНСТРУКТОРСЬКИЙ РОЗДІЛ

3

КОНСТРУКТОРСЬКИЙ РОЗДІЛ

Габаритні

розміри верстата

Габаритні

розміри верстата