- •Нормирование точности в машиностроении

- •1 Определение номинальных размеров деталей сборочной единицы

- •2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

- •3 Допуски и посадки в «Единой системе допусков и посадок»

- •4 Выбор посадок при проектировании конструкций

- •4.1 Посадки с зазором

- •4.2 Переходные посадки

- •4.3 Посадки с натягом

- •4.4 Рекомендации по выбору посадок гладких соединений

- •5 Расчет и выбор посадки с гарантированным натягом

- •6 Допуски и посадки шпоночных соединений

- •6.1 Соединения с призматическими шпонками

- •6.2 Соединения с сегментными шпонками

- •7 Допуски и посадки зубчатых (шлицевых) соединений

- •7.1 Зубчатое соединение с прямобочными шлицами

- •7 Рисунок 7.5 -Эскизы поперечного сечения шлицевого вала (а) и шлицевой втулки (б).2 Зубчатое соединение с эвольвентными шлицами

- •8 Выбор посадок подшипников качения

- •9 Размерные цепи

- •10 Нормирование точности формы и расположения поверхностей типовых деталей машин, определение требуемой шероховатости поверхности

- •10.1 Допуски формы и взаимного расположения поверхностей

- •10.2 Шероховатость поверхностей деталей

- •11 Допуски расположения осей отверстий для крепежных деталей

- •12 Обоснование технических требований на чертеж сборочной единицы

- •12.1 Общие положения

- •12.2 Определение величин технических требований

- •12.2.2 Определение полноты контакта сопряженных боковых поверхностей зубьев

- •13 Рекомендации по составлению технических требований и оформлению чертежа зубчатого колеса

- •13.1 Рекомендации по заполнению таблицы параметров зубчатого колеса

- •13.2 Рекомендации по составлению технических требований для цилиндрического и конического зубчатых колес.

- •13.3 Рекомендации по оформлению чертежа зубчатого колеса

- •14 Рекомендации по составлению технических требований и оформлению чертежа вала редуктора

- •15 Рекомендации по составлению технических требований, разработке и оформлению чертежа крышки подшипника и стакана

- •Список литературы

- •Единая система допусков и посадок (есдп)

- •Средняя серия

- •Тяжелая серия

- •Допуски и посадки подшипников качения

- •Передачи зубчатые цилиндрические

1 Определение номинальных размеров деталей сборочной единицы

Размеры деталей, составляющих сборочную единицу, зависят от задания и варианта на курсовую работу. Для определения их номинальных значений необходимо вычислить масштабный коэффициент. Рассчитывается он следующим образом. На чертеже задания на курсовую работу измеряется размер, соответствующий диаметру вала под подшипником качения (d3измеренный). Заданный по заданию размер (d3заданный) делят на этот измеренный размер и получают масштабный коэффициент μ

![]() . (1.1)

. (1.1)

Измеряя все другие размеры деталей сборочной единицы и умножая их на этот масштабный коэффициент, определяют расчётные размеры.

Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента значения номинальных размеров, полученные расчетом, необходимо округлить до значений, указанных в ГОСТ 6636-69 «Нормальные линейные размеры» (таблица А.1). После этого округленные значения номинальных размеров следует занести в таблицу 1.1. Размеры, связанные с подшипником качения, при этом, следует принять по стандарту на это изделие, независимо от величины расчётного размера. Для этого следует расшифровать условное обозначение заданного подшипника качения, определив его серию, тип и конструктивные особенности, а затем по ГОСТ 520-2002 [19] или справочникам [2, 37, 38] выписать все параметры подшипника качения, необходимые для дальнейших расчетов (присоединительный диаметр наружного кольца, ширину колец, динамическую грузоподъемность подшипника).

Затем назначают размеры, связанные с подшипником качения. Такими размерами являются размер d1 (посадочный диаметр сквозной крышки подшипника), d2 (диаметр отверстия в корпусе для установки подшипника), d4 (внутренний диаметр дистанционной втулки), d5 (посадочный диаметр глухой крышки подшипника). Обозначения по [40].

Например, если по заданию известно, что d3 = 30 мм, тип подшипника 7300, то это значит, что типоразмер подшипника 7306 (d3/5=30/5 = 6), подшипник роликовый конический и наружный его диаметр D = 72 мм [2,37]. В соответствии с этим размеры d1 = d2 = d5 = 72 мм, и d4 = d3 = 30 мм.

При заполнении таблицы 1.1 следует обращать внимание на размеры нормированных и стандартных деталей, которые необходимо также принимать согласно соответствующим нормативным документам. К таким деталям относятся уплотнения подшипниковых узлов, шпонки, гайки круглые шлицевые, крышки подшипников сквозные и глухие, стаканы подшипников [22].

По полученным размерам вычерчивают в соответствующем масштабе сборочную единицу.

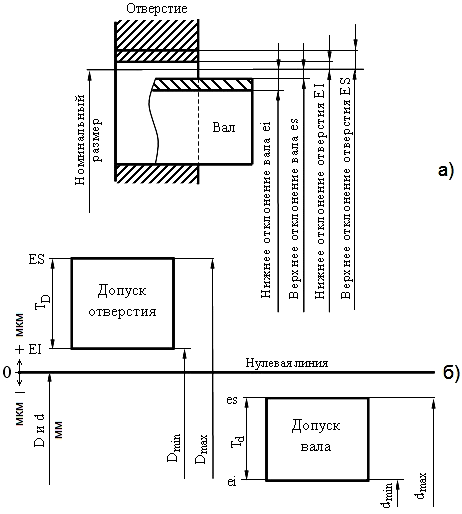

2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах.

Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должны находиться или которым может быть равен действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначаются Dmax и Dmin для отверстия и dmax и dmin для вала.

Номинальный размер – размер, относительно которого определяются отклонения. Размер, который указан на чертеже является номинальным. Номинальный размер определяется конструктором в результате расчетов на прочность и жесткость или с учетом конструктивных и технологических особенностей. Для деталей, образующих посадочное соединение, номинальный размер является общим.

В

Таблица

1.1 - Размеры сборочной единицы № п/п Обозначение

размера Размер

измеренный, мм Размер

расчетный, мм Размер

по ГОСТ 6636-69 1 .

. . .

. . .

. . .

. . 2 .

. . .

. . .

. . .

. .

n .

. . .

. . .

. . .

. .

ES = Dmax – D - для отверстия, (2.1)

es = dmax – d - для вала. (2.2)

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами.

EI = Dmin – D - для отверстия, (2.3)

ei = dmin – d - для вала. (2.4)

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

ТD = Dmax – Dmin = ES - EI - для отверстий, (2.5)

Тd = dmax – dmin = es - ei - для вала. (2.6)

Допуск всегда положителен. Он определяет допускаемое поле рассеивания действительных размеров годных деталей в партии, то есть заданную точность изготовления.

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска Т и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 2.1).

Основное отклонение – одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение ближайшее к нулевой линии. Второе отклонение определяется через допуск.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы.

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и нецилиндрические элементы.

Допуск отверстия обозначается TD, а вала Td. Помимо охватывающих и охватываемых элементов, называемых отверстиями и валами, в деталях имеются элементы, которые нельзя отнести ни к отверстию, ни к валу (уступы, расстояния между осями отверстий и т. д.).

Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. По характеру соединения различают три группы посадок: посадки с зазором, посадки с натягом и переходные посадки.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей. Наибольший, наименьший и средний зазоры определяются по формулам:

Smax = Dmax – dmin = ES - ei; (2.7)

S

Рисунок

2.1. а – сопряжение

б

– схема расположения полей допусков

вала и отверстия

Sm = (Smax + Smin)/2. (2.9)

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяются по формулам:

Nmax = dmax – Dmin = es - EI; (2.10)

Nmin = dmin – Dmax = ei -ES; (2.11)

Nm = (Nmax + Nmin)/2. (2.12)

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении (поле допуска вала расположено ниже поля допуска отверстия или касается его при Smin = 0) рисунок 2.2.

Посадка с натягом

– посадка, при которой обеспечивается

натяг в соединении (поле допуска вала

располагается выше поля допуска отверстия

или касается его при Nmin

= 0) (см. рисунок 2.2).

Переходная посадка – посадка, при которой возможно получение как зазора так и натяга (поля допусков отверстия и вала перекрываются полностью или частично) (см. рисунок 2.2).

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение:

Т(S,N) = ТD + Тd –. в общем виде, (2.13)

TN = Nmax – Nmin - для посадки с натягом, (2.14)

TS = Smax – Smin - для посадки с зазором. (2.15)

В переходных посадках допуск посадки определяется, как сумма наибольших натяга и зазора:

Т(S,N) = Nmax + Smax. (2.16)

Пример.

В сопряжении типа вал - отверстие

![]() известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

Решение.

Предельные размеры отверстия (уравнения 2.1 – 2.2):

наибольший Dmax =D + ES = 45 + 0,039 = 45,039 мм;

наименьший Dmin = D + EI = 45 + 0 = 45,000 мм.

Предельные размеры вала (уравнения 2.3 – 2.4):

наибольший dmax = d + es = 45 + (-0,050) = 44,950 мм;

наименьший dmin = d + ei =45 + (-0,089) = 44,911 мм.

Допуск отверстия, допуск вала и допуск посадки (уравнения 2.5, 2.6, 2.13):

ТD = ES - EI = +0,039 – 0 = 0,039 мм = 39 мкм,

Тd = es - ei = - 0,050 – ( -0,089) = 0,039 мм = 39 мкм,

TS = ТD + Тd = 0,039 + 0,039 = 0,078 мм = 78 мкм.

Наибольший и наименьший зазоры (уравнения 2.7, 2.8):

Smax = ES – ei = +0,039 – (- 0,089) = 0,128 мм = 128 мкм,

Smin = EI – es = 0 – ( - 0,050) = 0,050 мм = 50 мкм.

Схема расположения полей допусков приведена на рисунке 2.3.