- •Нормирование точности в машиностроении

- •1 Определение номинальных размеров деталей сборочной единицы

- •2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

- •3 Допуски и посадки в «Единой системе допусков и посадок»

- •4 Выбор посадок при проектировании конструкций

- •4.1 Посадки с зазором

- •4.2 Переходные посадки

- •4.3 Посадки с натягом

- •4.4 Рекомендации по выбору посадок гладких соединений

- •5 Расчет и выбор посадки с гарантированным натягом

- •6 Допуски и посадки шпоночных соединений

- •6.1 Соединения с призматическими шпонками

- •6.2 Соединения с сегментными шпонками

- •7 Допуски и посадки зубчатых (шлицевых) соединений

- •7.1 Зубчатое соединение с прямобочными шлицами

- •7 Рисунок 7.5 -Эскизы поперечного сечения шлицевого вала (а) и шлицевой втулки (б).2 Зубчатое соединение с эвольвентными шлицами

- •8 Выбор посадок подшипников качения

- •9 Размерные цепи

- •10 Нормирование точности формы и расположения поверхностей типовых деталей машин, определение требуемой шероховатости поверхности

- •10.1 Допуски формы и взаимного расположения поверхностей

- •10.2 Шероховатость поверхностей деталей

- •11 Допуски расположения осей отверстий для крепежных деталей

- •12 Обоснование технических требований на чертеж сборочной единицы

- •12.1 Общие положения

- •12.2 Определение величин технических требований

- •12.2.2 Определение полноты контакта сопряженных боковых поверхностей зубьев

- •13 Рекомендации по составлению технических требований и оформлению чертежа зубчатого колеса

- •13.1 Рекомендации по заполнению таблицы параметров зубчатого колеса

- •13.2 Рекомендации по составлению технических требований для цилиндрического и конического зубчатых колес.

- •13.3 Рекомендации по оформлению чертежа зубчатого колеса

- •14 Рекомендации по составлению технических требований и оформлению чертежа вала редуктора

- •15 Рекомендации по составлению технических требований, разработке и оформлению чертежа крышки подшипника и стакана

- •Список литературы

- •Единая система допусков и посадок (есдп)

- •Средняя серия

- •Тяжелая серия

- •Допуски и посадки подшипников качения

- •Передачи зубчатые цилиндрические

11 Допуски расположения осей отверстий для крепежных деталей

Детали машин, которые соединяются крепежными деталями (болтами, винтами, шпильками, заклепками) подразделяют на два типа: А и В (рисунок. 11.1). В соединениях типа А в обеих соединяемых деталях есть диаметральные зазоры между сквозным отверстием и стержнем соединяющей их детали. В соединениях типа В сквозные отверстия предусмотрены только в одной из соединяемых деталей. В другой детали имеется резьбовое гнездо, в которое заворачивается винт или шпилька. При этом происходит достаточно хорошее центрирование винта или шпильки по резьбе и несовпадением осей винта (шпильки) и резьбового гнезда практически пренебрегают.

Зазор между отверстием и стержнем болта (винта, шпильки) является компенсатором отклонений расстояния между осями отверстий и фактически за счет его обеспечивается собираемость деталей.

Допуски расположения осей отверстий для крепежных деталей установлены ГОСТ 14140-81. Он распространяется на детали, соединяемые болтами, винтами, шпильками, заклепками с параллельно расположенными осями и при условии независимого изготовления всех деталей соединения.

Рисунок 11.1 – Типы соединений

Согласно ГОСТ 14140-81 предусмотрено два способа задания допусков расположения осей отверстий для крепежных деталей:

Предельными отклонениями размеров, координирующих оси отверстий в прямоугольных или полярных координатах (рисунок 11.2,а);

Позиционными допусками (рисунок 11.2,б).

Предельные отклонения размеров, координирующих оси отверстий необходимы, когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение отклонений расположения осей выполняют универсальными средствами. Это характерно для деталей изготавливаемых в условиях единичного и мелкосерийного производства.

Нормирование позиционными допусками является предпочтительным при числе отверстий более двух. Такой способ применяют для деталей серийного и массового производства, когда при изготовлении отверстий используются различные приспособления и кондукторы, а контроль осуществляется комплексными калибрами.

При задании позиционного допуска координирующие размеры указываются без предельных отклонений и заключаются в рамки (см. рисунок 11.2,б).

Позиционное отклонение - наибольшее расстояние между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

Позиционный допуск в диаметральном выражении – удвоенное наибольшее допускаемое значение позиционного отклонения, в радиусном выражении – наибольшее допускаемое значение позиционного отклонения. Поле позиционного допуска – это область в пространстве или на плоскости, ограниченная: двумя параллельными прямыми (для оси или прямой в плоскости); цилиндром (для оси в пространстве, если позиционный допуск задан с символом или R); прямоугольным параллелепипедом (для оси в пространстве, если заданы позиционные допуски в двух взаимно перпендикулярных направлениях); двумя параллельными плоскостями (для плоскости симметрии или оси, если назначен позиционный допуск в заданном направлении). Ширина или диаметр поля допуска равны позиционному допуску в диаметральном выражении или удвоенному допуску в радиальном выражении, а ось или плоскость симметрии поля допуска совпадают с номинальным расположением элемента.

И в том и в другом случае определяют:

Тип соединения А или В.

Значение минимального зазора Smin между сквозным гладким отверстием и стержнем крепежной детали.

Smin = Dmin - dmax,

где Smin - минимальный зазор;

Dmin - наименьший предельный диаметр сквозного отверстия;

dmax - наибольший предельный диаметр стержня крепежной детали.

Определяют коэффициент К использования зазора Smin в зависимости от условий сборки.

ГОСТ 14140-81 рекомендует принимать К = 1 или К = 0,8 для соединений не требующих регулировки взаимного расположения деталей; К = 0,8 или К = 0,6 для деталей, в которых необходима регулировка взаимного расположения деталей (значение К = 0,8, согласно указанного стандарта, входит в обе рекомендованных группы). В обоснованных случаях допускается принимать К меньше 0,6.

Значение позиционного допуска Т, одинакового для обеих соединяемых деталей, в диаметральном выражении определяется по формулам:

T =K · Smin - для соединений типа А;

Т = 0,5 · K · Smin - для соединений типа В.

При необходимости нормирования положения осей отверстий в деталях предельными отклонениями размеров, они могут быть найдены по таблицам ГОСТ 14140-81 (таблицам А.44 и А.45) в зависимости от позиционного допуска и характера расположения отверстий в деталях.

Для случаев, когда характер расположения отверстий в деталях или способ простановки размеров не приведен в ГОСТ 14140-81, возможно использование расчетных зависимостей [44], в основу которых также как и в указанном стандарте положен принцип расчета размерных цепей на max-min (таблица 11.1).

Таблица 11.1 - Допуски на расстояния между осями отверстий для крепежных деталей в зависимости от типа соединений и способа простановки размеров [44]

Допуск на расстояние между осями двух отверстий при соединений деталей болтами (тип А) равен TL = 2 Smin, а при соединении деталей винтами (тип В) TL = Smin.

Для расстояний между осями отверстий принято симметричное расположение поля допуска относительно номинального размера. Поэтому предельные отклонения будут:

![]() (11.1)

(11.1)

Предельные отклонения на расстояния между осями отверстий для крепежных деталей не зависят от величины расстояния, а определяются минимальным зазором между диаметром сквозного отверстия и диаметром стержня крепежной детали.

Пример.

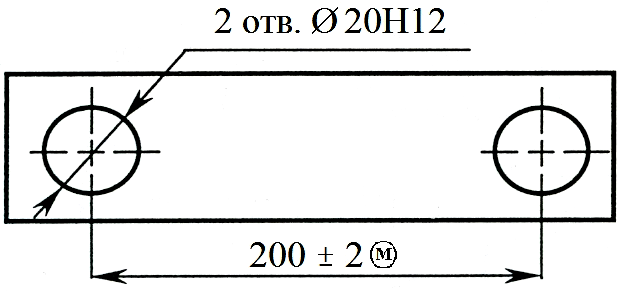

Пластина крепится к корпусу при помощи двух болтов. Диаметр стержней болтов 18h11, диаметр отверстий 20Н12, номинальное значение расстояния между осями отверстий L = 200 мм, коэффициент использования зазора К = 1.

Дать эскиз детали с указанием предельных отклонений на размер L.

Решение. Первый способ.

Соединение деталей болтами относится к типу А.

Для определения величины минимального зазора между сквозными гладкими отверстиями и стержнями крепежных деталей (болтов) построим схему расположения полей допусков на детали сопряжения (рисунок 11.3).

В

Рисунок

11.3

Smin = Dmin - dmax = 20 - 18 = 2 мм.

Максимальный возможный зазор в соединении Smax в расчетах не участвует и поэтому не вычисляется. Однако следует отметить, что увеличение зазора по сравнению с Smin только улучшает процесс сборки. Поэтому допуск на расстояние между осями отверстий будет зависимым, т.к. при изменении действительных размеров деталей соединения, приводящих к увеличению зазора по сравнению с Smin, только улучшает сборку.

Допуск на расстояние между осями двух отверстий при соединении деталей болтами (тип А) равен TL=2∙ Smin = 2(20 - 18) = 4 мм. Тот же результат получится при использовании формулы по табл. 11.1:

![]()

Предельные отклонения на размер L:

Т

Рисунок

11.4

![]() . Знак

. Знак![]() обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.4.

обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.4.

Решение. Второй способ.

Эта же задача решается с применением ГОСТ 14140-81.

Соединение деталей относится к типу А.

Значение минимального зазора

Smin = Dmin - dmax = 20 - 18 = 2 мм.

Коэффициент использования зазора K = l по условию задачи.

Значение позиционного допуска в диаметральном выражении для соединения типа А:

T = K ∙ Smin = 1 ∙ 2 = 2 мм.

Предельные отклонения размера между осями двух отверстий находим по ГОСТ 14140 - 81 таблица 2 "Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий. Система прямоугольных координат" для позиционного допуска в диаметральном выражении Т = 2 мм и для эскиза с характеристикой расположения отверстий: два отверстия, координированные относительно друг друга.

И

Рисунок

11.5

В результате получаем тот же результат (рисунок 11.5).

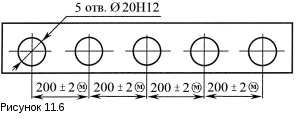

Пример [28].

Пластина крепится к корпусу при помощи пяти болтов. Диаметр стержней болтов 18hll, диаметр отверстий 20Н12, номинальное значение расстояния между осями соседних отверстий L = 200 мм, коэффициент использования зазора К = 1, способ простановки размеров "цепочкой", т.е. последовательно размер за размером.

Требуется дать эскиз детали с указанием предельных отклонений на размеры L.

Решение.

Соединение деталей болтами относится к типу А.

Величина минимального зазора:

Smin = Dmin - dmax = 20 - 18 = 2 мм.

Определяем допуск на расстояния между осями отверстий при соединении деталей болтами (тип А) по формуле (таблица 11.1).

![]()

Предельные отклонения на размер L:

Таким образом,

имеем L = 200±0,5![]() . Знак

. Знак![]() обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.6.

обозначает, что допуск зависимый. Эскиз

детали приведен на рисунке 11.6.

Сравнивая результаты этой задачи с предыдущей можно отметить, что при одинаковых болтах и отверстиях в соединяемых деталях, допуски на расстояние между осями отверстий сильно различаются. В предыдущей задаче допуск на расстояние между осями отверстий TL = 4 мм, а в данной задаче TL = 1 мм. Допуск уменьшился в 4 раза. Это связано со способом простановки размеров. Способ простановки размеров "цепочкой" не является оптимальным и его следует, по возможности, избегать.

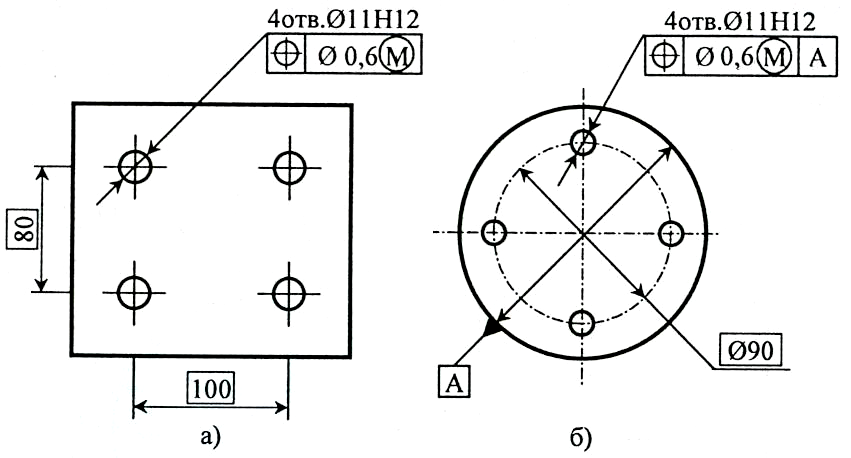

Пример [28].

Проставить отклонения размеров в координатной форме для деталей, представленных на рисунке 11.7, т.к. предполагается выпуск небольшой партии таких деталей в условиях единичного производства и измерения размеров универсальными средствами измерения. На чертежах деталей предназначенных для изготовления в условиях массового производства, проставлены позиционные допуски на расстояния между осями отверстий. Детали будут соединяться болтами.

Рисунок 11.7

Выполнить эскизы деталей и определить:

предельные отклонения размеров в прямоугольных координатах;

предельные отклонения размеров в полярных координатах.

Дать полную расшифровку нормирования отклонений позиционными допусками.

Исходные данные: схема простановки размеров и допусков (рисунок 11.7); номинальный размер Lx = 100 мм, Ly = 80 мм; номинальный размер D = 90 мм.

Решение.

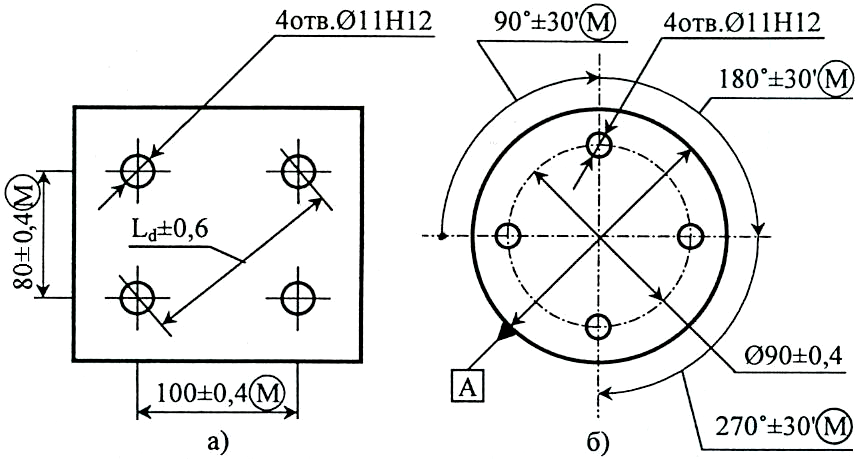

Предельные отклонения для детали (рисунок 11.7,а) найдем по таблице 2 ГОСТ 14140 - 81 "Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий. Система прямоугольных координат" (таблица А.45, А.46) при позиционном допуске в диаметральном выражении Т = 0,6 мм (указан в рамке на чертеже) и заданной схеме расположения отверстий (схема 4 таблицы А.45).

Имеем: предельные отклонения координирующих размеров ± 0,4 мм; предельные отклонения размеров по диагонали между осями двух любых отверстий ± 0,6 мм.

Для детали (рисунок 11.7, б) найдем по таблице 3 ГОСТ 14140-81 "Пересчет позиционных допусков на предельные отклонения размеров, координирующие оси отверстий. Система полярных координат" (таблица А.47) при позиционном допуске в диаметральном выражении Т = 0,6 мм (указан в рамке на чертеже), диаметре расположения отверстий D = 90 мм. Предельные отклонения диаметра окружности центров ± 0,4 мм; предельные отклонения центрального угла между осями двух любых отверстий ± 30'.

Расшифровка. Деталь (рисунок 11.7,а): позиционный допуск в диаметральном выражении равен 0,6 мм; допуск зависимый.

Деталь (рисунок 11.7,б): позиционный допуск в диаметральном выражении равен 0,6 мм; допуск зависимый; нормируется смещение осей отверстий относительно базы А.

Эскизы деталей с отклонениями размеров в координатной форме приведены на рисунке 11.8

Рисунок 11.8