- •Нормирование точности в машиностроении

- •1 Определение номинальных размеров деталей сборочной единицы

- •2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

- •3 Допуски и посадки в «Единой системе допусков и посадок»

- •4 Выбор посадок при проектировании конструкций

- •4.1 Посадки с зазором

- •4.2 Переходные посадки

- •4.3 Посадки с натягом

- •4.4 Рекомендации по выбору посадок гладких соединений

- •5 Расчет и выбор посадки с гарантированным натягом

- •6 Допуски и посадки шпоночных соединений

- •6.1 Соединения с призматическими шпонками

- •6.2 Соединения с сегментными шпонками

- •7 Допуски и посадки зубчатых (шлицевых) соединений

- •7.1 Зубчатое соединение с прямобочными шлицами

- •7 Рисунок 7.5 -Эскизы поперечного сечения шлицевого вала (а) и шлицевой втулки (б).2 Зубчатое соединение с эвольвентными шлицами

- •8 Выбор посадок подшипников качения

- •9 Размерные цепи

- •10 Нормирование точности формы и расположения поверхностей типовых деталей машин, определение требуемой шероховатости поверхности

- •10.1 Допуски формы и взаимного расположения поверхностей

- •10.2 Шероховатость поверхностей деталей

- •11 Допуски расположения осей отверстий для крепежных деталей

- •12 Обоснование технических требований на чертеж сборочной единицы

- •12.1 Общие положения

- •12.2 Определение величин технических требований

- •12.2.2 Определение полноты контакта сопряженных боковых поверхностей зубьев

- •13 Рекомендации по составлению технических требований и оформлению чертежа зубчатого колеса

- •13.1 Рекомендации по заполнению таблицы параметров зубчатого колеса

- •13.2 Рекомендации по составлению технических требований для цилиндрического и конического зубчатых колес.

- •13.3 Рекомендации по оформлению чертежа зубчатого колеса

- •14 Рекомендации по составлению технических требований и оформлению чертежа вала редуктора

- •15 Рекомендации по составлению технических требований, разработке и оформлению чертежа крышки подшипника и стакана

- •Список литературы

- •Единая система допусков и посадок (есдп)

- •Средняя серия

- •Тяжелая серия

- •Допуски и посадки подшипников качения

- •Передачи зубчатые цилиндрические

10 Нормирование точности формы и расположения поверхностей типовых деталей машин, определение требуемой шероховатости поверхности

Допуски формы и расположения поверхностей деталей стандартизированы [10,14,15].

Шероховатость поверхностей деталей также нормирована [11,16,17].

В процессе изготовления деталей машин возникают погрешности линейных размеров, погрешности формы и расположения поверхностей, шероховатости поверхностей. Эти погрешности оказывают отрицательное влияние на работоспособность деталей. Для ограничения указанных погрешностей на чертежах задают соответствующие допуски. От правильности их задания, выбора числовых значений, а также строгого соблюдения технологии изготовления и будет зависеть качество готового изделия.

10.1 Допуски формы и взаимного расположения поверхностей

Допуски формы и взаимного расположения поверхностей указываются на чертежах условными обозначениями, которые приведены в таблице 10.1.

Значение допуска формы или взаимного расположения допускается указывать текстом в технических требованиях, если нет соответствующего условного знака.

П

Рисунок

10.1

Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии. Высота рамки составляет удвоенную величину шрифта использованного на чертеже.

Базой называют поверхность, ось или точку, относительно которых производится контроль нормируемого параметра.

Базы обозначают зачерненным треугольником, который соединяют линией с рамкой допуска или рамкой, в которой указывается буквенное обозначение базы. Если базой является ось или плоскость симметрии, база должна быть указана на продолжении размерной линии (рисунок 10.3). Базы обозначаются русскими заглавными (прописными) буквами.

Таблица 10.1-Обозначение допусков формы и взаимного расположения [26,36]

|

Вид допуска |

Обозначение на чертеже |

|

Допуски формы | |

|

Допуск прямолинейности |

|

|

Допуск плоскостности |

|

|

Допуск круглости |

|

|

Допуск профиля продольного сечения цилиндрической поверхности |

|

|

Допуск цилиндричности |

|

|

Допуски расположения поверхностей | |

|

Допуск параллельности |

|

|

Допуск перпендикулярности |

|

|

Допуск наклона |

|

|

Допуск соосности |

|

|

Допуск симметричности |

|

|

Позиционный допуск |

|

|

Суммарные допуски формы и расположения | |

|

Допуск торцевого биения |

|

|

Допуск полного торцевого биения |

|

|

Допуск радиального биения |

|

|

Допуск полного радиального биения |

|

|

Допуск биения в заданном направлении |

|

|

Допуск формы заданного профиля |

|

|

Допуск формы заданной поверхности |

|

Рисунок 10.2 - Расположение рамок

Числовое значение допуска действительно для всей поверхности или длины элемента, если не задан нормируемый участок (рисунок10.4,а). Если нормируемый участок задан, он указывается в рамке после значения допуска (рисунок 10.4,б).

Рисунок 10.3 - Обозначение баз

Рисунок 10.4 - Задание нормируемого участка

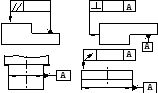

Линейные и угловые размеры, определяющие номинальное расположение элементов ограничиваемых допуском расположения, указывают на чертежах в прямоугольных рамках (рисунок 10.5).

Оптимальное назначение допусков формы и расположения поверхностей отдельных участков деталей является сложной задачей. Обычно эти допуски составляют некоторую часть допуска размера. Для этого необходимо знать назначение детали, условия ее работы, необходимый уровень геометрической точности, а в некоторых случаях произвести расчет соответствующей размерной цепи.

Согласно ГОСТ 24643-81 рекомендуются следующие уровни относительной геометрической точности:

А - нормальная относительная геометрическая точность, когда для допуска формы или расположения используется примерно 60 % от допуска размера;

В - повышенная относительная геометрическая точность, когда для допуска формы или расположения используется примерно 40 % от допуска размера;

С - высокая относительная геометрическая точность, когда для допуска формы или расположения используется примерно 25 % от допуска размера.

Уровни относительной геометрической точности не исключают в обоснованных случаях назначать допуск формы или расположения менее 25 % от допуска размера.

Допуски формы цилиндрических поверхностей, соответствующие уровням А, В, С относительной геометрической точности составляют примерно 30, 20 и 12 % от допуска размера, т.к. допуск формы ограничивает отклонение радиуса, а допуск размера - отклонение диаметра поверхности.

Наиболее простым и удобным для учебных целей является табличный способ выбора и назначения допусков формы и расположения для типовых деталей, приведенных в работе [22].

При определении числовых значений допусков формы и расположения поверхностей деталей следует иметь в виду следующее [26, 28]:

Для анализа работы подшипника качения, составления размерных цепей и нахождения допустимого отклонения поверхности заплечика вала целесообразно рассматривать отклонение от перпендикулярности поверхности заплечика относительно оси. Однако, когда деталь изготовлена, то реальное измерение положения поверхности заплечика под подшипник качения будет осуществляться путем измерения торцового биения заплечика. Последнее и следует назначать на рабочем чертеже детали. Так это и принято в ГОСТ 3325-85.

Отклонение от цилиндричности является комплексным показателем и в настоящее время не существует простых и доступных средств измерения, позволяющих в чистом виде измерять эту величину. Реально это измерение будет осуществляться методом сечений перпендикулярно оси детали и продольно ее оси. Таким образом, будет измеряться отклонение от круглости и отклонение профиля продольного сечения. Последние два показателя заменяют отклонение от цилиндричности. Поэтому на чертежах целесообразно задавать не допуск цилиндричности, а допуск круглости и допуск профиля продольного сечения. Это также принято в ГОСТ 3325-85 для посадочных поверхностей валов и отверстий, сопрягаемых с подшипниками качения.

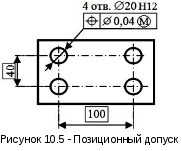

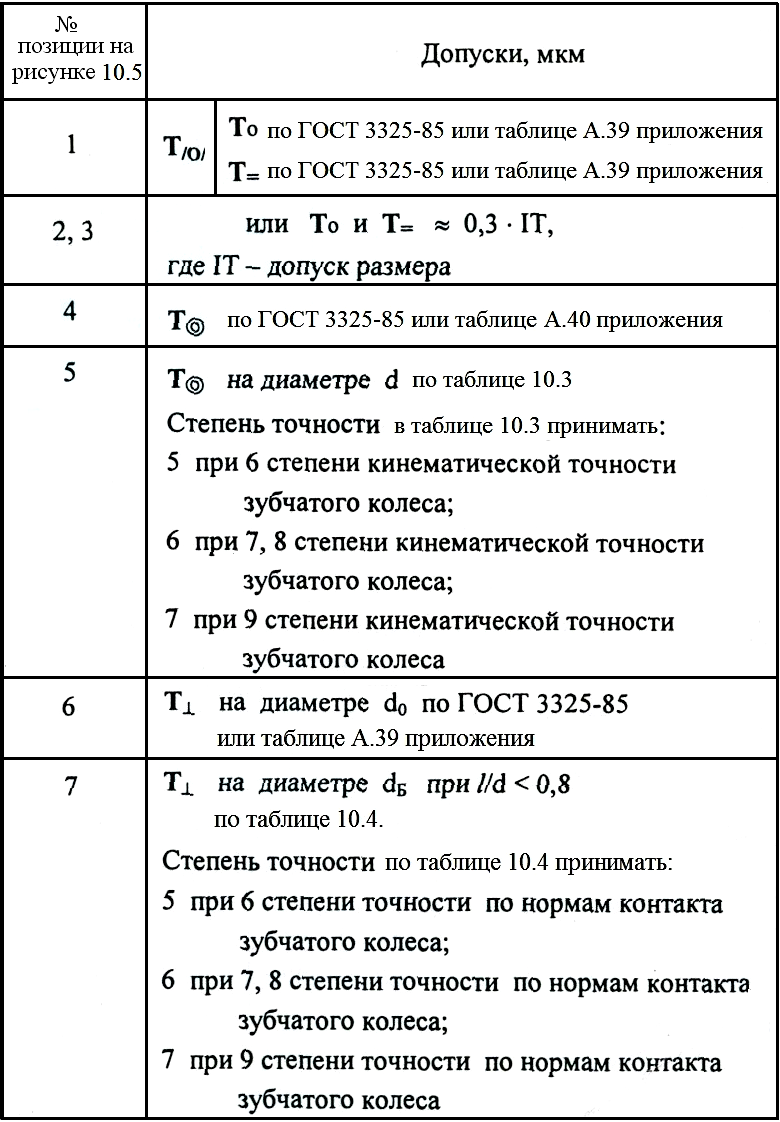

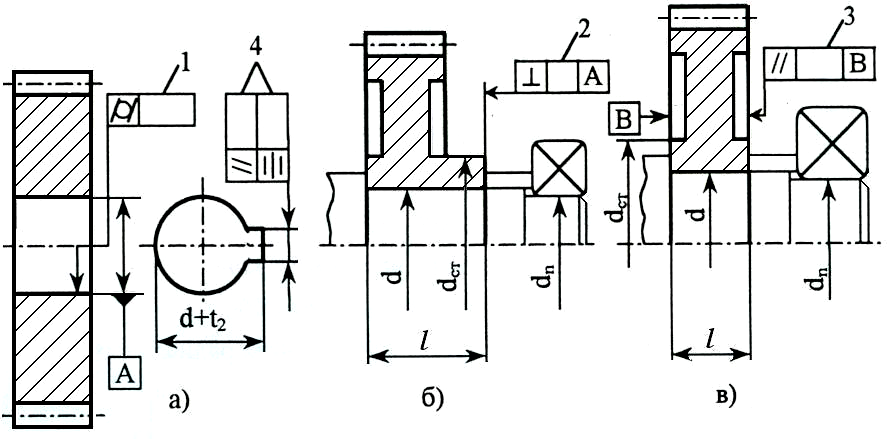

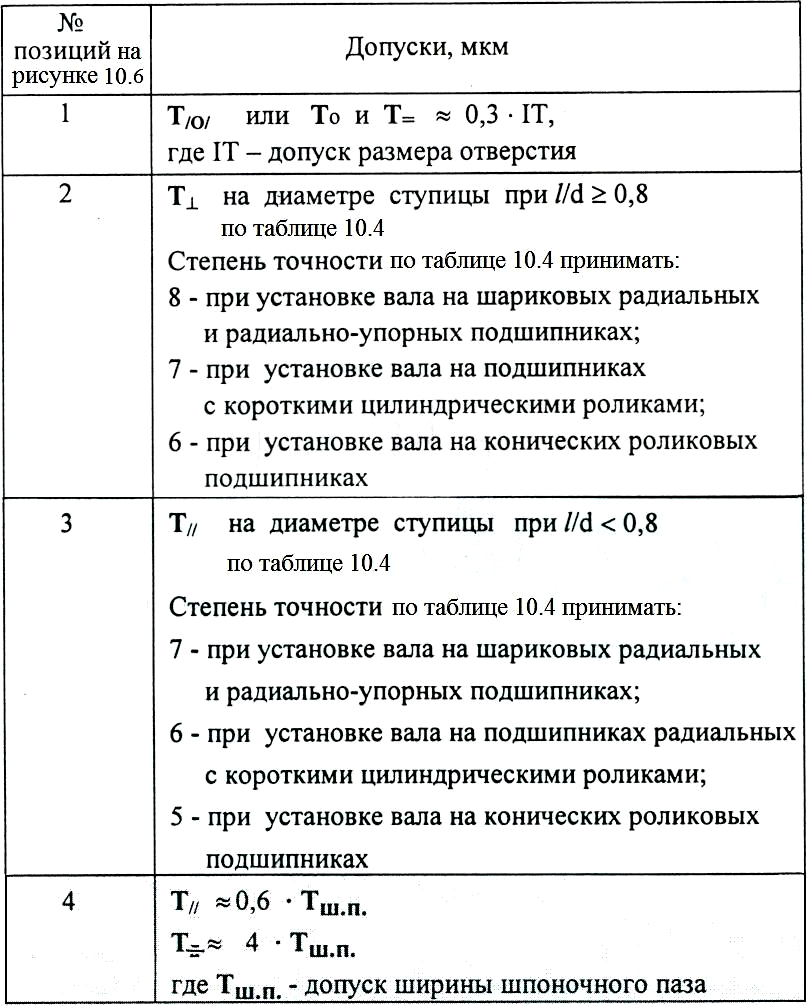

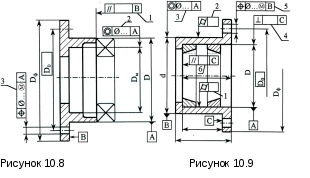

С учетом высказанных замечаний, ниже приведены рисунки и таблицы для назначения допусков формы и расположения для деталей типа валов (рисунок 10.6), зубчатых колес (рисунок 10.7), крышек подшипников качения (рисунок 10.8), стаканов для подшипников качения (рисунок 10.9) по [21, 23].

Таблица 10.2 – Допуски формы и расположения поверхностей для валов по рисунку 10.6 [21, 23]

Таблица 10.3

Таблица 10.4

Рисунок 10.7

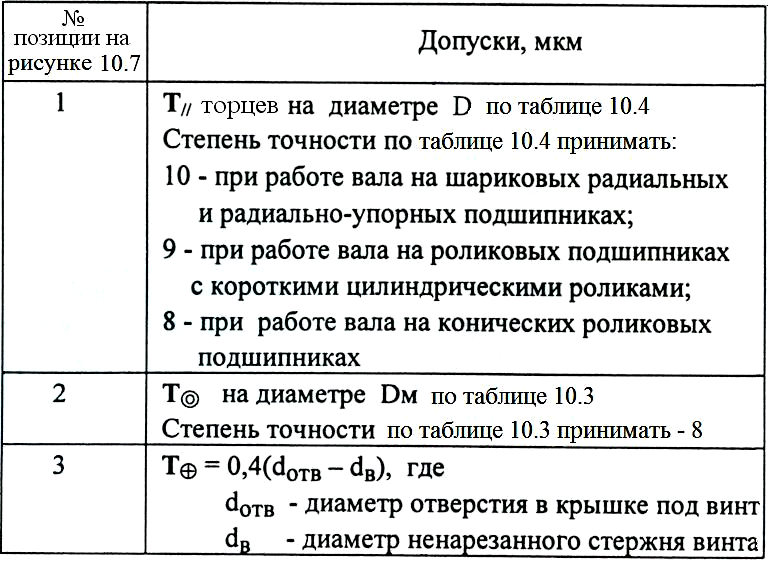

Таблица 10.5 – Допуски формы и расположения зубчатых колес по рисунку 10.7 [21, 23]

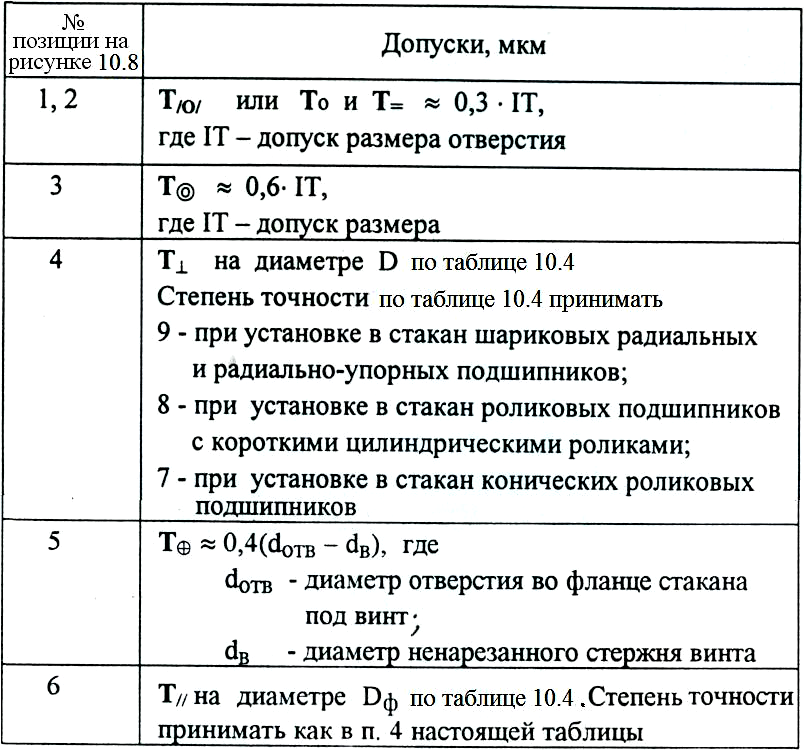

Таблица 10.6 – Допуски формы и расположения поверхностей для крышек подшипников по рисунку 10.8 [21, 23]

Таблица 10.7 -Допуски формы и расположения поверхностей для стаканов по рисунку 10.9 [21,23]