- •1.1.2.1. Мембраны на основе аморфного SiO2

- •1.2. Структура пористых материалов

- •1.2.2.2. Классификация пор по месту нахождения

- •1.3.1. Влияние состава шихты на необходимые технологические условия и свойства подложек

- •1.3.3. Добавки

- •1.5. Выводы

- •2.2. Обоснование выбора состава и технологических параметров производства подложек

- •2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по размерам

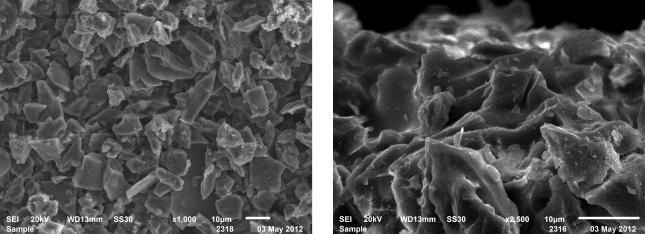

- •2.3.4. Исследование подложек методом сканирующей электронной микроскопии (СЭМ, SEM)

- •2.4.3.3. Определение точки пузырька и распределения пор по размерам

- •2.4.3.5. Исследование подложек методом сканирующей электронной микроскопии

- •2.5. Выводы

- •3.2. Опасные и вредные факторы на основных стадиях работы

- •3.3. Токсикологическая характеристика сырья и реагентов

- •3.3.1. Корунд

- •3.3.3. Поливиниловый спирт (ПВС)

- •3.4. Режим личной безопасности

- •3.5. Производственная санитария

- •3.5.3. Метеоусловия

- •3.7. Техника безопасности

- •3.8. Пожарная профилактика

- •3.8.1. Категорирование помещений лаборатории по пожаровзрывоопасности

- •4.2. Задачи экономического исследования

- •4.4. Расчет затрат на дипломную научно - исследовательскую работу

- •4.6. Выводы:

- •5. Охрана окружающей среды от промышленных загрязнений

- •5.1. Введение

- •5.2. Экологическое обоснование темы работы и предполагаемых технологических решений

- •5.3. Экологическое обоснование разработанной технологической схемы

- •5.4. Токсикологическая характеристика сырья и реагентов

- •5.5. Охрана водоёмов от загрязнения сточными водами

- •5.7. Экономическая оценка природоохранных мероприятий

- •Список литературы

•структура неравномерная;

•наблюдается избыток стеклофазы;

•пористость преимущественно открытая, однако её количество явно меньше чем у образца на рисунке 2.6.

Рисунок 2.7 - Фотографии микроструктуры подложки состава 75 масс. % Al2O3, обожжённых при температуре 1300 °C, отпрессованных при 20 МПа, с нанесённым фильтрующим слоем

Сканирующая электронная микроскопия выполнена на оборудовании Центра коллективного пользования РХТУ им. Д. И. Менделеева.

2.5.Выводы

•в нашей работе были получены пористые проницаемые корундовые подложки для мембран составом 85 масс. % Al2O3, 15 масс. % Дружковской глины, отпрессованных при давлении 20 МПа, обожжённые при температуре 1300 °C;

•достигнутые свойства подложек: прочность на изгиб 4,0 МПа, открытая

пористость 42,4 %, наивероятнейший размер пор 1,55 мкм, его количество — 1,4 · 106 м-2, максимальный размер пор 1,58 мкм, кислотостойкость 97,32 %;

43

3. Охрана труда 3.1. Краткая характеристика работы

Развитие и усовершенствование таких технологий как гетерогенный катализ в органическом синтезе, микро- и ультрафильтрация, газоразделение, аэрация, обогащение сырья, очистка промышленных отходов приводят к необходимости совершенствования технологии пористых элементов, без которых невозможно проведение всех вышеперечисленных процессов. Такие пористые элементы могут быть получены из самого разнообразного сырья. В последнее время наблюдается интерес к пористым керамическим материалам на основе оксида алюминия.

Выбор корунда в качестве материала для мембран основан |

на ряде его |

||||

уникальных |

свойств. |

Проницаемая |

пористость |

керамических |

материалов |

в зависимости от методов изготовления |

может составлять от 50 до 95 %. По |

||||

сравнению |

с другими |

материалами керамика имеет |

повышенную |

химическую |

|

и термическую стойкость. |

|

|

|

||

Эти факторы обуславливают возможность применения пористых керамических тел в условиях высоких температур при протекании химических реакций, например, в качестве каталитических узлов в мембранных реакторах

Анализ технологии показывает наличие опасных и вредных для человека факторов на различных стадиях процесса. Далее приведено описание наиболее опасных и вредных технологических операций с точки зрения безопасности труда.

3.2. Опасные и вредные факторы на основных стадиях работы

Опасные и вредные факторы работы по стадиям приведены в таблице 3.1.

44

|

|

Таблица 3.1 - Опасные и вредные факторы |

||

№ |

Технологическая |

Опасные и вредные |

Способы устранения |

|

операция |

факторы |

и защиты |

||

|

||||

|

Дозирование |

|

Халат, средства |

|

1 |

Пыль |

защиты органов |

||

компонентов |

||||

|

|

дыхания (респиратор) |

||

|

|

|

||

|

|

|

Респиратор, огражде- |

|

|

|

|

ние движущихся ча- |

|

|

|

|

стей, изоляция в отд- |

|

|

|

Движущиеся части |

ельном помещении, |

|

|

Смешивание |

противошумные науш- |

||

2 |

мельницы, шум, |

|||

компонентов |

ники, проверка изоля- |

|||

|

электрический ток |

|||

|

|

ции токоведущих |

||

|

|

|

||

|

|

|

частей аппарата и его |

|

|

|

|

заземления, проверка |

|

|

|

|

защиты сети |

|

|

|

|

Соблюдение техники |

|

|

|

Движущиеся части |

безопасности при |

|

3 |

Прессование образцов |

пресса (верхний |

работе с прессом, |

|

и нижний пуансон), |

Брезентовые или |

|||

|

|

|||

|

|

электрический ток |

диэлектрические |

|

|

|

|

рукавицы |

|

|

|

|

Брезентовые или |

|

4 |

Обжиг образцов в печи |

Термический ожог, |

диэлектрические |

|

с нагревателями |

электрический ток |

рукавицы, халат, |

||

|

||||

щипцы

45