- •1.1.2.1. Мембраны на основе аморфного SiO2

- •1.2. Структура пористых материалов

- •1.2.2.2. Классификация пор по месту нахождения

- •1.3.1. Влияние состава шихты на необходимые технологические условия и свойства подложек

- •1.3.3. Добавки

- •1.5. Выводы

- •2.2. Обоснование выбора состава и технологических параметров производства подложек

- •2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по размерам

- •2.3.4. Исследование подложек методом сканирующей электронной микроскопии (СЭМ, SEM)

- •2.4.3.3. Определение точки пузырька и распределения пор по размерам

- •2.4.3.5. Исследование подложек методом сканирующей электронной микроскопии

- •2.5. Выводы

- •3.2. Опасные и вредные факторы на основных стадиях работы

- •3.3. Токсикологическая характеристика сырья и реагентов

- •3.3.1. Корунд

- •3.3.3. Поливиниловый спирт (ПВС)

- •3.4. Режим личной безопасности

- •3.5. Производственная санитария

- •3.5.3. Метеоусловия

- •3.7. Техника безопасности

- •3.8. Пожарная профилактика

- •3.8.1. Категорирование помещений лаборатории по пожаровзрывоопасности

- •4.2. Задачи экономического исследования

- •4.4. Расчет затрат на дипломную научно - исследовательскую работу

- •4.6. Выводы:

- •5. Охрана окружающей среды от промышленных загрязнений

- •5.1. Введение

- •5.2. Экологическое обоснование темы работы и предполагаемых технологических решений

- •5.3. Экологическое обоснование разработанной технологической схемы

- •5.4. Токсикологическая характеристика сырья и реагентов

- •5.5. Охрана водоёмов от загрязнения сточными водами

- •5.7. Экономическая оценка природоохранных мероприятий

- •Список литературы

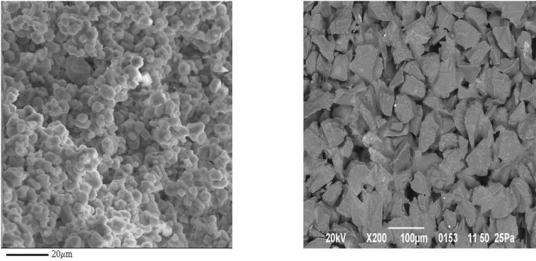

Рисунок 1.10 - Микроструктура пористой проницаемой керамики из узкофракционированных порошков,

а – прямой контакт частиц порошка друг с другом, б – контакт частиц порошка через связку [28].

В большинстве случаев условия эксплуатации изделий таковы что с точки зрения экономики целесообразно использовать изделия с микроструктурой приведённой на рисунке 1.10б. Для создания керамики с такой микроструктурой применяют порошок наполнителя и связку (тонкомолотый и \ или легкоплавкий компонент). В качестве связки обычно используют пластичные огнеупорные или тугоплавкие глины, бентонитовые глины а также некоторые другие материалы [29].

Выводы:

• использование шихты, состоящей из наполнителя и связки, приводит к удешевлению мембран.

1.3.1. Влияние состава шихты на необходимые технологические условия и свойства подложек

В работах [30, 31] использовали шихту состоящую из 40 масс. % корунда (2 - 4 мкм) и 60 масс. % зёрен спёка на основе муллита (50 - 100 мкм) и 2 % cмеси MgO и SiC сверх 100 % (2 мкм), обжигали до пористости 29 % и прочности 300 МПа при температуре 1500 °C, кроме того для получения спёка на основе муллита понадобился дополнительный обжиг при 1600 °C. Использование такой шихты

23

приводит к очень высоким значениям прочности, однако, материалы, полученные с их использованием, имеют относительно высокую себестоимость.

Вработе [32] использовали шихту состоящую из 73 % корунда F-600 (10 мкм)

и27 % золя SiO2 (2 - 4 мм) обжигали до пористости 47 % и прочности 25,8 МПа, при температуре 1400 °C и выдержкой в течении четырёх часов. Использование такой шихты приводит к высоким значениям пористости, однако, материалы, полученные с их использованием, имеют существенную себестоимость.

Вработе [33] использовали шихту состоящую из 60 % Al2O3 (2 - 3 мкм) и 40 % SiC (80 - 100 мкм) с тонкомолотой (5 мкм) упрочняющей добавкой — 2 % сверх 100 % и выгорающей добавкой 25 % сверх 100 %. Обжигали до пористости 39,9 % и прочности 60 МПа при 1580 °C и выдержке в течении 2 часов. Использование такой шихты приводит к высоким значениям пористости, и повышенным значениям прочности, однако, материалы, полученные с их использованием, имеют относительно высокую себестоимость.

Выводы:

•для получения образцов при низких температурах обжига, в качестве связки следует применять компонент, благодаря которому образуется жидкая фаза, что приводит к переходу от твёрдофазного спекания к жидкофазному;

•для того, чтобы уменьшить количество загрязнителей шихты, приводящих к ухудшению коррозионной стойкости, в качестве компонента образующую жидкую фазу, следует использовать огнеупорную глину.

1.3.2. Влияние зернистости заполнителя на характеристики подложек С целью изучения влияния размера зёрен заполнителя на основные физико-

технические свойства керамики, в работе [34] использовали для её получения электрокорунд со средним размером частиц соответственно 5, 20, 63 и 120 мкм, обжиг при температуре 1500 °C с выдержкой при максимальной температуре 2 ч результаты свели в таблицу 1.1.

24

Таблица 1.1 - Свойства пористой керамики на основе Al2O3 [34].

Размер зёрен |

Давление |

Линейная |

Открытая |

Средний |

Предел |

Газопрони- |

электрокорунда |

прессования, |

усадка, |

пористость, |

размер пор, |

прочности при |

цаемость, |

мкм |

Н/мм2 |

% |

% |

мкм |

изгибе, Н/мм2 |

мкм2 |

|

|

|

|

|

|

|

120 |

100 |

1,2 |

34,0 |

4,5 |

105 |

0,13 |

|

|

|

|

|

|

|

63 |

100 |

4,5 |

33,3 |

3,8 |

110 |

0,10 |

|

|

|

|

|

|

|

20 |

100 |

5,4 |

30,5 |

3,1 |

125 |

0,09 |

|

|

|

|

|

|

|

5 |

100 |

11,3 |

19,0 |

2,2 |

195 |

0,03 |

|

|

|

|

|

|

|

Керамика с размером зёрен электрокорунда от 20 до 120 мкм имеет достаточно высокую механическую прочность, но размер пор, изменяющийся от 3.1 до 4,5 мкм, слишком велик, чтобы использовать этот материал в качестве фильтра для разделения газовых смесей. Керамический материал на основе электрокорунда с размером зерен 5 мкм вследствие небольшого среднего размера пор (около 2 мкм) и относительно невысокой пористости (19 %) характеризуется пониженной газопроницаемостью, составляющей 0,03 мкм2, и превосходит керамику из более крупнозернистых масс по механической прочности, поэтому перспективно его использование для фильтров.

Выводы:

•использование электрокорунда с размером зёрен менее 5 мкм приводит к сильному ухудшению газопроницаемости по причине уменьшающегося размера пор, приводящего к увеличению гидравлического сопротивления;

•применение электрокорунда с размером зёрен более 20 мкм ухудшает прочность, по причине уменьшающегося количества контактов между зёрнами.

1.3.3.Добавки

Для повышения прочности, термической и химической стойкости при сохранении проницаемости, пористости и распределения по размерам пор в шихту, из которой будет получена корундовая мембрана можно добавить смесь порошков карбида кремния и одного из оксидов из ряда CaO, MgO, MnO, NiO, ZnO при

25

соотношении SiC:MeO, равном 2:1, при следующем соотношении компонентов, масс. %: Al2O3 95 - 99; смесь порошков SiC и одного из оксидов из ряда CaO, MgO, MnO, NiO, ZnO (при соотношении SiC:MeO 2:1) - 1 — 5. Предлагаемый состав

шихты обеспечивает |

получение пористой |

прочной и термостойкой |

керамики. |

||

Пористость изделий |

составляет 25 - 45 %, прочность |

на изгиб |

85 - 150 МПа, |

||

термостойкость более |

30 теплосмен при |

термоударах |

1200 °C |

— |

вода. [35]. |

В некоторых случаях для повышения качества мембран вводят добавки обладающие особым влиянием на структуру [36], например:

• использование |

в качестве |

фракционированного наполнителя веществ |

||

с природной формой |

частиц, имеющих |

высокую |

плотность, окатанную форму |

|

с минимальной шероховатостью. |

Это |

приводит |

к снижению гидравлического |

|

сопротивления фильтруемой среды и повышению проницаемости;

• введение добавок, увеличивающих объём при фазовых переходах, увеличивает открытую и проницаемую пористость.

В работе [37] для получения фильтров исследовали влияние выгорающих добавок на пористость в корундовой мембране. Керамическую основу готовили из порошков оксида алюминия марки Alcoa CT3000SG с D50 = 0,7 мкм с добавлением крахмала, в качестве порообразователя, что после термообработки при 1300 °C вызвало образование пористости 40 % из которых открытых пор 87 %. В отсутствие порообразователя пористость была только 25 % с 49 % открытых пор.

1.4. Формование заготовки Наиболее распространённые методы формования керамических подложек для

мембран — полусухое прессование и экструзия.

При экструзии в образце появляется анизотропность и некоторая текстура, выраженная в том, что в объеме образуются каналы параллельно направлению истечения материала или каверн от скопления влаги в энергетически благоприятных

зонах, расположенных в объеме крупных |

фракций, которые практически |

не работают при истечении фильтрата |

в направлении, перпендикулярном |

26