- •1.1.2.1. Мембраны на основе аморфного SiO2

- •1.2. Структура пористых материалов

- •1.2.2.2. Классификация пор по месту нахождения

- •1.3.1. Влияние состава шихты на необходимые технологические условия и свойства подложек

- •1.3.3. Добавки

- •1.5. Выводы

- •2.2. Обоснование выбора состава и технологических параметров производства подложек

- •2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по размерам

- •2.3.4. Исследование подложек методом сканирующей электронной микроскопии (СЭМ, SEM)

- •2.4.3.3. Определение точки пузырька и распределения пор по размерам

- •2.4.3.5. Исследование подложек методом сканирующей электронной микроскопии

- •2.5. Выводы

- •3.2. Опасные и вредные факторы на основных стадиях работы

- •3.3. Токсикологическая характеристика сырья и реагентов

- •3.3.1. Корунд

- •3.3.3. Поливиниловый спирт (ПВС)

- •3.4. Режим личной безопасности

- •3.5. Производственная санитария

- •3.5.3. Метеоусловия

- •3.7. Техника безопасности

- •3.8. Пожарная профилактика

- •3.8.1. Категорирование помещений лаборатории по пожаровзрывоопасности

- •4.2. Задачи экономического исследования

- •4.4. Расчет затрат на дипломную научно - исследовательскую работу

- •4.6. Выводы:

- •5. Охрана окружающей среды от промышленных загрязнений

- •5.1. Введение

- •5.2. Экологическое обоснование темы работы и предполагаемых технологических решений

- •5.3. Экологическое обоснование разработанной технологической схемы

- •5.4. Токсикологическая характеристика сырья и реагентов

- •5.5. Охрана водоёмов от загрязнения сточными водами

- •5.7. Экономическая оценка природоохранных мероприятий

- •Список литературы

4. Определение массы пропитанного образца Образец вынимают из сосуда, удаляют с его поверхности избыточную

жидкость влажной губкой или хлопчатобумажной тканью, которую смачивают в насыщающей жидкости и перед использованием слегка отжимают. Непосредственно после удаления влаги образец взвешивают с абсолютной погрешностью указанной выше. Таким образом получают значение массы пропитанного образца m3. Если в нормативной документации на продукцию предусмотрено трехкратное повторение этих операций, то образец повторно погружают в жидкость, вынимают, удаляют избыточную жидкость и взвешивают. Эту операцию повторяют еще один раз. По трем взвешиваниям определяют среднеарифметическое значение массы.

Расчёт открытой пористости По (%) и средней плотности ρс (г/см3) производят по формулам (2.1) и (2.2):

П о= |

m1−m0 |

100 |

(2.1) |

|||

|

||||||

|

m1−m2 |

|

||||

ρ = |

m0ρж |

|

(2.2) |

|||

m1 −m2 |

||||||

|

|

|

||||

Где m0, m1, m2 – соответственно масса образцов сухого, насыщенного жидкостью и погружённого в жидкость; ρж — плотность использованной жидкости.

2.3.2. Определение точки пузырька по ГОСТ 50516-93 и распределения пор по размерам

Газопроницаемость — свойство материалов пропускать газ при наличии перепада давления.

Образец тщательно пропитывают водой, погружая его в сосуд с водой на (30±3) мин при температуре (21±3) °C.

Ход работы:

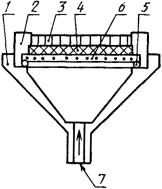

Помещают пропитанный образец в ячейку (рисунок 2.2), рабочей

32

поверхностью к потоку газа.

Рисунок 2.2 - Ячейка для испытания мембран 1 - основание; 2 - кольцо зажимное; 3 - пластина металлическая; 4 - сетка;

5 - кольца уплотнительные; 6 - мембрана; 7 - патрубок для газа [41]. Наливают в ячейку жидкость температурой (21±3) °C.

Плавно регулируя подачу газа, устанавливают скорость нарастания давления: 0,002 МПа/мин при P=0,006 - 0,06 МПа;

0,02 МПа/мин при P=0,06 - 1,0 МПа,

выжидая 10 с после каждого подъёма давления.

Останавливают подачу газа и фиксируют давление, при котором будет наблюдаться появление одного или нескольких пузырьков в центре образца [41].

Соотношение между давлением и радиусом пор задается уравнением Лапласа (2.3) [42]:

Pкап= |

2 σ cosθ |

, |

(2.3) |

|

r |

||||

|

|

|

Где Pкап – капиллярное давление, Па; r -радиус поры, м;

σ — поверхностное натяжение на границе жидкость-воздух, Дж/м2; θ — краевой угол смачивания, °.

После регистрации давления первого пузырька снимается зависимость расхода

33

газа через мембрану от его давления.

Данные о зависимости расхода от давления наносятся на координатную плоскость и численно дифференцируются, что позволяет оценить распределение пор мембраны по размерам [2].

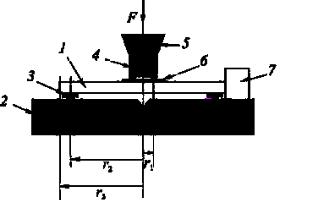

2.3.3. Определение механической прочности на изгиб по ISO/WD xxx:2010-06 Определение предела прочности при изгибе [43] (σизг) методом двух колец на

разрывной машине FM - 500 фирмы «Thüringer Industriewerk Rauenstein» при комнатной температуре.

Образец (1) устанавливают на опорное кольцо на опорной плите (2) через прокладку из силиконовой резины (3). Сверху на образец помещается нагружающее кольцо (4). Давление подают плавно, минимизируя количество и силу ударов.

Рисунок 2.3 - Испытательная установка, для круглой заготовки.

1 - образец, 2 - опорная плита из закаленной стали, снабженная опорным кольцом, 3 - прокладка из силиконовой резины, 4 - нагружающее кольцо из закаленной стали, 5 - передающий нагрузку элемент с центровкой для нагружающего кольца, 6 - прокладка из бумаги или синтетического материала толщиной приблизительно 0,1 мм, 7 - корректирующий упор для центровки образца [43]

34

Предел прочности на изгиб σизг рассчитывают по формуле [43]:

|

|

[ |

|

|

|

|

|

|

] |

|

|

3×F |

|

|

d2 |

−μ)×( |

d |

22−d12 |

) |

|

|

σ изг= |

2×π×H 2 |

× (1 |

+μ)×ln( |

d1 |

)+(1 |

2×D2 |

(2.4) |

|||

Погрешность определений прочности составляет 10 %.

2.3.4.Исследование подложек методом сканирующей электронной микроскопии (СЭМ, SEM)

Метод SEM применяют для исследования топографии поверхности объектов.

Висследованиях SEM целесообразно применять для выявления структуры материала, размеров, формы и распределения дисперсных частиц.

Сканирующая электронная микроскопия проводилась на микроскопе JSM6510LV фирмы JEOL.

2.3.5.Кислотостойкость по ГОСТ 473.1-81

От изделий или образцов откалывают куски от края и середины, не имеющие выпловок и инородных включений, соединяют в объединённую пробу, измельчают в металлической ступке, с последующей магнитной сепарацией, пробу просеивают через сито № 1 до полного прохождения и через сито № 08 до прохождения только единичных зёрен. Зёрна пробы отмывают от пыли водой и высушивают до постоянной массы при 105 °C.

Из пробы берёт две навески с по 1 г и взвешенные с погрешностью не более 0,0002 г, помещают в коническую колбу вместимостью 250 см3 приливают 25 см3 серной или соляной кислоты. Колбу помещают на предварительно прогретую песчаную баню соединяют с обратным холодильником и кипятят в течении часа.

Отсоединяют холодильник, снимают колбу и охлаждают в течении 30 мин. Осторожно сливают кислоту, а содержимое колбы переносят на фильтр. Зёрна промывают нагретой не менее чем до 60 °C дистиллированной водой до отрицательной реакции на кислоту по индикатору метиловому оранжевому.

Зёрна с фильтром подсушивают и помещают в предварительно прокаленный и

35

взвешенный фарфоровый тигель, прокаливают при 950 - 1000 °C до постоянной массы, охлаждают в эксикаторе и взвешивают с погрешностью не более 0,0002 г.

Кислотостойкость (К) вычисляют в процентах по формуле:

К = |

m2 |

, |

(2.5) |

|

|

100 |

|||

|

||||

|

m1 |

|

|

|

где m1 — масса зёрен керамического материала до испытания, г; m2 — масса зёрен керамического материала после испытания, г.

2.4. Ход работы и результаты 2.4.1. Исходные материалы и их характеристики

В качестве исходных компонентов (таблица 2.1) были использованы порошок белого электроплавленного корунда марки F600 по FEPA (аналог - М14 по ГОСТ 3647-80) с размером частиц 9,3 ± 1,0 мкм.

Таблица 2.1 - Характеристики исходных веществ

Название вещества |

Химическая |

Марка |

Нормативный |

|

формула |

документ |

|||

|

|

|||

|

|

|

|

|

Корунд |

α-Al2O3 |

F600 |

FEPA |

|

|

|

|

|

|

Глина |

- |

ДO |

ТУ 14-8-183-75 |

|

Дружковского |

|

|

|

|

месторождения |

|

|

|

|

|

|

|

|

|

Поливиниловый |

|

8/1 первый сорт |

ГОСТ 10779-78 |

|

спирт |

|

|

|

|

|

|

|

|

Глина Дружковского месторождения марки ДО по ТУ 14-8-183-75, химический состав представлен в таблице 2.2.

36

Таблица 2.2 - Химический состав Дружковской глины

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

TiO2 |

ппп |

|

|

|

|

|

|

|

|

|

52,18 |

33,30 |

0,60 |

0,30 |

0,20 |

1,70 |

0,60 |

1,42 |

9,70 |

|

|

|

|

|

|

|

|

|

Поливиниловый спирт марки 8/1 первый сорт по ГОСТ 10779-78 2.4.2. Методика изготовления 2.4.2.1. Подготовка массы

Корунд марки F-600 смешивают с глиной Дружковского месторождения в заданных пропорциях (75, 80, 85 масс. % Al2O3) в шаровой мельнице в течении 1 часа, с уралитовыми цилиндрическими мелющими телами, загрузка 1:3. В полученную шихту вводят 6 масс. % раствора ПВС (5 %-ого водного), и протирают через сито №05 дважды, для распределения влаги по всему объёму.

2.4.2.2. Формование Формование производится на прессе П-50 методом полусухого прессования

при давлении от 10 до 30 МПа образцов в форме диска диаметром 60 мм. В смазанную пресс-форму засыпают пресс-порошок, усредняют, затем закрывают верхним пуансоном и устанавливают в пресс на резиновую подложку. Прессуют плавно поднимая давление до заданного, выдерживают при максимальном и плавно опускают давление. Из пресс-формы извлекают прессовку толщиной 3,2 мм и маркируют её.

2.4.2.3. Обжиг образцов Обжиг производится в печи электросопротивления с нагревателями из карбида

кремния в воздушной среде при температурах от 1100 °C до 1300 °C. Высушенные прессовки устанавливают на огнеупорную подложку пересыпая каждый уровень порошком электроплавленного корунда для нивелирования возникающих напряжений в материале. Затем обжигают со скоростью нагрева 100 °C/час выдержка в течении 3 часов при максимальной температуре и охлаждение с печью.

37

2.4.3. Результаты испытаний 2.4.3.1. Открытая пористость

Результаты испытаний образцов различного состава отпрессованных при различных давлениях и обожжённые при различных температурах приведены в таблицах 2.3, 2.4 и 2.5.

Таблица 2.3 - Значения открытой пористости (%) для образцов состава Al2O3 — 75 масс. %; глины – 25 масс. %

|

Т, ºС |

1100 |

1200 |

1300 |

P, МПа |

|

|||

|

|

|

|

|

10 |

|

46,0 |

45,9 |

41,8 |

20 |

|

45,3 |

38,8 |

38,4 |

30 |

|

43,4 |

37,2 |

36,8 |

Таблица 2.4 - Значения открытой пористости (%) для образцов

|

Т, ºС |

1100 |

1200 |

1300 |

P, МПа |

|

|||

|

|

|

|

|

10 |

|

47,6 |

45,0 |

43,9 |

20 |

|

46,5 |

40,9 |

40,6 |

30 |

|

44,6 |

39,4 |

39,1 |

состава Al2O3 — 80 масс. %; глины – 20 масс. %

Таблица 2.5 - Значения открытой пористости (%) для образцов состава Al2O3 — 85 масс. %; глины – 15 масс. %

|

Т, ºС |

1100 |

1200 |

1300 |

P, МПа |

|

|||

|

|

|

|

|

10 |

|

48,9 |

46,8 |

46,0 |

20 |

|

47,1 |

44,0 |

44,7 |

30 |

|

46,0 |

43,8 |

42,4 |

Выводы:

• с увеличением количества глины пористость снижается, что объясняется

38

образованием в обжиге расплава и, как следствие, перехода более энергетически затратного процесса твердофазового спекания к менее затратному — жидкофазному механизму;

•с ростом давления прессования пористость снижается, что связано с увеличением плотности упаковки;

•при увеличении температуры обжига пористость уменьшатся, по причине перехода пористости из открытой в закрытую.

2.4.3.2. Предел прочности на изгиб Прочность у образцов, определённая по методу изгиба двумя соосными

кольцами, представлена в таблицах 2.6, 2.7 и 2.8.

Таблица 2.6 - Значения прочности на изгиб (МПа) для образцов

Т, ºС |

1100 |

1200 |

1300 |

|

P, МПа |

||||

|

|

|

||

10 |

1,0 |

|

1,5 |

|

20 |

1,0 |

1,0 |

1,5 |

|

30 |

1,0 |

1,0 |

1,5 |

состава Al2O3 — 80 масс. %; глины – 20 масс. %

Таблица 2.7 - Значения прочности на изгиб (МПа) для образцов состава Al2O3 — 80 масс. %; глины – 20 масс. %

Т, ºС |

1100 |

1200 |

1300 |

|

P, МПа |

||||

|

|

|

||

10 |

2,5 |

3,0 |

3,0 |

|

20 |

2,5 |

3,0 |

3,0 |

|

30 |

2,5 |

3,0 |

3,5 |

39