- •Раздел2.Определение производственных мощностей ведущего оборудования.

- •Раздел 3 Проектирование технологических схем по отдельным производствам.

- •Штучное время на выработку 1 рулона определяется

- •2. Организация производства в основных цехах. Синхронизацию оборудования на линии отделки бумаги производят, учитывая соотношение:

- •Штучное время на выработку 1 рулона определяется

- •2. Организация производства в основных цехах. Синхронизацию оборудования на линии отделки бумаги производят, учитывая соотношение:

Штучное время на выработку 1 рулона определяется

г![]()

![]() де:

де:

V– скорость машины м/мин.

Например, вес 1 м2– 70 г, если диаметр гильзы 0,8 м, скорость машины – 350 м/мин., обрезная ширина полотна 4 200 мм, коэффициент неплотности намотки рулона 1,25.

Максимаальный диаметр наматываемого рулона Д = 2,2 м, в соответствии с ГОСТом 18510, объемный вес бумаги – 0,8 г/см3.

l = (70 / 0,08) * 0,000001 = 0,0000875 м

Кг = 3,14*(2,22– 0,82)/(4*1,25*0,0000875) = 30 144 м.

tшт = 30 144 / 350 = 86,126 мин

Диаметр наматываемого рулона должен не превышать максимальный размер диаметра разматываемого рулона на продольно-резательных станках для данной обрезной ширины полотна.

2. Организация производства в основных цехах. Синхронизацию оборудования на линии отделки бумаги производят, учитывая соотношение:

г![]() де:

де:

Ср – расчетное количество единиц оборудования;

t– ритм потока;

tib– норма времени дляi-го оборудования.

Количество устанавливаемого оборудования Сп должно быть не меньше расчетной величины, т.е.

Сп ³Ср ,

По каждому виду оборудования определяют степень его загруженности

![]() Далее,

учитывая загруженность оборудования

всей линии разрабатывают рациональные

режимы его эксплуатации – т.е.

предусматривают рационализацию потоков

готовой продукции, совмещение рабочих

мест.

Далее,

учитывая загруженность оборудования

всей линии разрабатывают рациональные

режимы его эксплуатации – т.е.

предусматривают рационализацию потоков

готовой продукции, совмещение рабочих

мест.

После синхронизации оборудования определяют заделы полуфабрикатов между единицами оборудования на линии отделки бумаги, между бумажными цехами и цехом переработки бумаги (мешочным, бумажно-беловых товаров и т.п.)

Заделы необходимы для непрерывной работы оборудования. Различают полные или общие заделы, транспортные, межоборотные и страховые заделы:

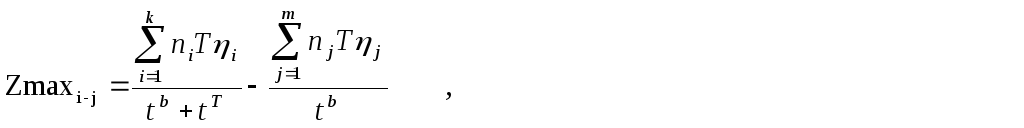

г де:Zmaxi-j-максимальный полный задел междуiиjоборудованием, штук;

де:Zmaxi-j-максимальный полный задел междуiиjоборудованием, штук;

n-количество оборудования, шт.;

tb-норма времени, мин.;

tTнорма времени на транспортировку, мин.;

kколичество предыдущего оборудования, шт.;

mколичество последующего оборудования, шт.;

степень загруженности оборудования;

Т время работы в смену, мин.

При расчете размера заделов, необходимых между цехами учитывают и страховые заделы:

Zполн =Zmaxi-j(1 +e/ 100) ,

где: Zполнполный задел между цехами, штук;

e![]() – страховой задел в % от макс. оборотного

– страховой задел в % от макс. оборотного

г![]() де:

де:

kколичество бумаги, наматываемое на один рулон в погонных метрах;

Vскорость резки или каландрирования, м/мин.;

d1коэффициент, учитывающий использование скорости.

Таблица 1 – Исходные данные по варианту 2.

|

№ п/п |

Продукция, полуфабрикаты, сырье |

Характеристика |

Источник данных |

|

1. |

Трехслойные мешки сшитые, 400 млн. штук |

формат 100х52 |

ГОСт 2226 |

|

2. |

Бумага для гофрирования, 60 тыс.т |

|

ГОСТ 7377 |

|

3. |

Сырье: - мешочная бумага, - целлюлоза небеленая СФА |

|

ГОСТ 2228 гост 11208 |

|

4. |

Ширина ролевой бумаги, 950 мм; коэффициент использования скорости оборудования – 0,87 |

950 |

|

|

5. |

Нормы времени, мин. в смену;

|

432

|

|

|

6. |

Характеристика сырья |

сосна |

|

|

7. |

Потери в производстве изделий из бумаги (картона), %; при резке бумаги, % |

4,2

3,0 |

|

|

8. |

Кол-во смен работы оборудования по производству изделий из бумаги и картона |

2 |

|

|

9. |

|

|

|

|

|

|

|

|

ТРЕБУЕТСЯ: организовать производство в объеме товарной продукции по ассортименту:

-трехслойные мешки сшитые,формат 100х52 – 400 млн. штук;

-бумага для гофрирования– 60 тыс.т

РАСЧЕТ ОБЪЕМОВ ПРОИЗВОДСТВА И НОРМ РАСХОДА СЫРЬЯ ИПОЛУФАБРИКАТОВ.

Объем производства мешков с учетом потерь в производстве составит :

400 / (100 – 4,2)*100 = 417,5 млн. штук

Для производства мешков выбираем трубочную машину Т 517-, которая имеет рабочую скорость 330 м/мин. и производительность 420 отрубов в минуту.

Рассчитываем ширину бумажного полотна для бобин бумаги, поступающих в мешочный цех:

Суточная производительность линии Р16-90 при 2-х сменной работе по всем 8 полосам будет:

2 * 8 * (1600:96) * 420 = 107520 штук

Необходимо приобрести :

125,7: (0,107520*345) = 3.388 3 линии Р16-90

Потребность в писчей бумаге массой 70 г/м2для обеспечения работы 3-х линий Р16-90 составит (0,107520*345*3)*(0,17*0,21)*96*70 = 111,2832*0,0357*6720= 26 697,3 тонн

Для производства тетрадной (писчей) бумаги выбираем машину Б-59 с обрезной шириной 4200 мм и производительностью 14,5 тыс.т/год.

Количество бобин = 4 200/1 360 = 3,088 = 3 бобины

Потери при резке бумаги для тетрадного цеха:

100*(1-3*1 360/4 200) = 3%

Общее количество производства бумаги составит:

26 697,3/(1-0,03) = 27 523 тонн

Количество БДМ:

27 523/14 500 = 2 машины

Определяем норму расхода волокнистых полуфабрикатов на тонну бумаги по формуле:

где:

В – влажность бумаги по ГОСТу, %

Зг – зольность бумаги по ГОСТу, %

Пр – промой волокна

Сп – потери наполнителя при прокаливании, (12-14%)

К – проклейка в мм, по ГОСТу

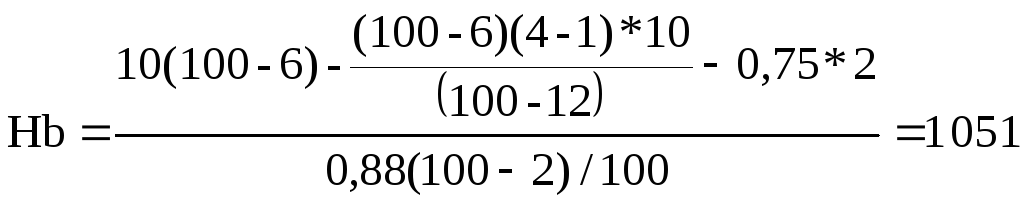

Расчет нормы волокна для тетрадной бумаги:

Определяем норму расхода волокнистых полуфабрикатов на тонну типографской бумаги по формуле:

Общая потребность в полуфабрикатах для бумаги определяется по формуле:

![]()

где:

Пф – потребность в полуфабрикатах;

Об – объем производства бумаги;

Нв – норма расхода волокна на 1 тонну бумаги;

К1– коэффициент, учитывающий потери при отбелке целлюлозы;

К2– коэффициент, учитывающий отходы сортирования после варки целлюлозы.

Расчет потребности волокна для производства тетрадной бумаги:

Пф = 27 523 * 1,051 / (0,93 * 0,945) = 32 946 тонны

Расчет потребности волокна для производства типографской бумаги:

Пф = 40 000 * 0,814 / (0,93 * 0,945 * 0,97) = 38 194 тонны

где: 0,97 – коэффициент, учитывающий потери при резке бумаги

Общая потребность сульфитной целлюлозы по варке составит: 32 946 + 38 194 = 71 140

Выбираем варочные котлы для производства сульфитной небеленой ликвидной целлюлозы в количестве 71 140 тонн. Оборот котла 11 часов, выход целлюлозы с одного м3за варку из пихты 81 кг, время работы котла 8 280 часов, отходы сортирования и потери составляют 5,5 %.

Количество варок в год составит 8 280 / 11 = 752 варки,

Суммарный объем котлов 71 140*100 / 0,081*752*(100-5,5) = 1 236

Выбираем котлы с объемом 250 м3, следовательно, необходимо поставить:

1 236/250 = 4,9 = 5 котлов

Средний такт поточной линии производства бумажных мешков, тетрадей, блокнотов определяется по формуле:

Г![]() де:

де:

Т – время работы в смену, мин.;

n– количество смен;

Сп– суточная производительность.

Например, работа организована в две смены, время работы в смену 432 минуты, суточная производительность линии 110 тыс. шт.

![]() Такты

потоков рассчитываются для каждой

линии.

Такты

потоков рассчитываются для каждой

линии.

Такт потока линии по производству бумаги (бумагоделательная машина) определяется нормой времени, необходимой для производства одной бобины. Оно зависит от количества бумаги, намотанной на гильзу.

Количество бумаги, наматываемой в среднем на гильзу К определяется:

![]()

![]()

Г![]() де

де

Д – максимальный диаметр наматываемого рулона, м

d– диаметр гильзы, м (0,7 – 0,8)м

l– толщина бумаги м по ГОСТу

К6 – коэффициент неплотности намотки на рулон (1,3 – 1,4)

g– масса 1 м2бумаги в г

0 – обрезная ширина бумажного полотна, м