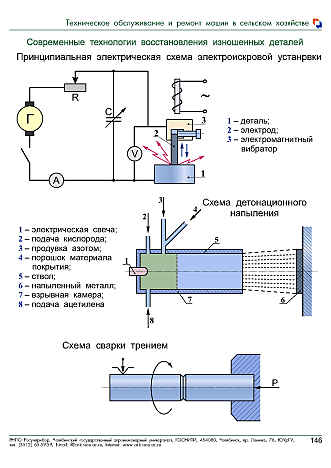

|

Детонационное

напыление по своей физической

сущности является разновидностью

высокотемпературного газотермического

метода напыления, в основе которого

лежит принцип полного или частичного

нагрева напыляемого материала с

последующим его ускорением и переносом

на напыляемую деталь с помощью

продуктов детонации.

Детонационные

покрытия - это лучшие покрытия из

всех известных газотермических

покрытий. Основное применение метод

детонации получил в авиации, атомной

и тепловой энергетике, нефтегазодобывающих

комплексах, автомобильной промышленности

и на морском транспорте.

При

детонационном напылении для нагрева

и ускорения напыляемого материала

используется энергия продуктов

детонации газокислородных смесей.

В качестве горючего газа обычно

применяется пропан-бутан.

Благодаря

высокой скорости напыляемых частиц

(600 – 1000 м/сек.), детонационные покрытия

обладают плотностью, близкой к

плотности спеченного материала, и

прочностью сцепления с подложкой,

превышающей прочность сцепления

покрытий, получаемых при других

способах газотермического напыления.

Детонационное

напыление позволяет напылять широкий

круг материалов: металлы и их сплавы,

окислы, твердые сплавы на основе

карбидов. При этом нагрев напыляемого

изделия не превышает температур,

оказывающих влияние на материал

детали.

Технология

детонационного напыления позволяет

не только восстановить рабочие

поверхности детали, но и существенно

повышает эксплуатационный ресурс

за счет применения износостойких

материалов.

Опыт

применения детонационных комплексов

показывает их большую экономическую

эффективность. Например, втулка

вертлюга буровой вышки имеет ресурс

60 часов. Детонационное покрытие

поверхности втулки продлевает ее

ресурс до 600 и более часов.

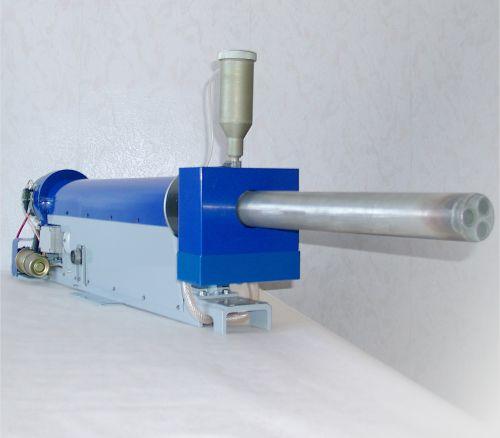

Детонационное

напыление производится с использованием

детонационного комплекса "Керам

3000".

Комплеск

"КЕРАМ-3000"

Производится

детонационный комплекс нашими

деловыми партнерами - ЗАО "Амулет"

(Киев). Центр является официальным

дилером ЗАО "Амулет" по реализации

комплекса "КЕРАМ-3000" на территории

России. Комплекс предназначен для

решения задач по восстановлению

изношенных дефицитных и дорогих

деталей узлов и механизмов, а также

придания заданных свойств поверхности

детали. В настоящее время детонационные

комплексы "Керам 3000" эксплуатируются

на предприятиях Украины, России,

Китая (авиаремонтные заводы), Турции,

Вьетнама (предприятия общего

промышленного производства).

ДЕТОНАЦИОННЫЙ

КОМПЛЕКС ПОЗВОЛЯЕТ

-

наносить

покрытия с заданными свойствами

(стойкие к коррозии, теплозащитные,

жаропрочные и устойчивые к воздействию

эрозии, электропроводящие,

износостойкие и антифрикционные)

-

существенно

повысить эксплуатационный ресурс

восстановленных деталей

-

в

2 - 3 раза снизить затраты при ремонте

оборудования за счет отказа от

приобретения новых узлов и деталей

-

обрести

независимость от поставщиков

запчастей

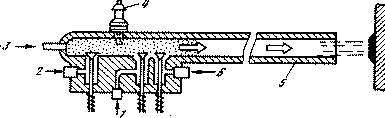

Детонационная

пушка, входящая в состав технологического

комплекса имеет следующие технические

характеристики:

|

Скорострельность,

циклов/сек

|

25

|

|

Производительность

по напыляемой поверхности при

толщине наносимого слоя 0,01 мм,

м2/мин

|

до

0, 7

|

|

Адгезия,

МПа (кг/мм2)

|

100

- 300 (10 - 30)

|

|

Твердость

наносимых слоев, ед. HRC

|

до

65

|

|

Толщина

наносимого слоя, мм

|

0,

01 - 3, 0

|

|

Расход

рабочих газов:

|

|

воздух,

м3/ч

|

15

|

|

пропан

- бутан, кг/ч

|

4

- 7

|

|

кислород,

м3/ч

|

6

- 9

|

|

Потребляемая

электрическая мощность пушки,

Квт, не более

|

0,2

|

Напыляемые

порошки: углеродистые и легированные

сплавы (в том числе NiCr -, NiAl -, NiТi -,

NiCrBSi - сплавы), простые и сложные

оксиды (в том числе керамика Al2O3,

оксиды бериллия, магния, титана,

хрома), композиционные плакированные

и конгломерированные порошки, а

также механические смеси порошков.

ОСНОВЫ

ПРОЦЕССА

Процесс

ДНП можно представить следующим

образом. Закрытый с одной стороны

ствол детонационной установки

заполняют взрывчатой газовой смесью.

Затем в него впрыскивают порцию

напыляемого материала. У дульного

среза ствола располагают подложку.

После этого инициируют взрыв газовой

смеси, например электрическим

разрядом. При этом возникающий

высокотемпературный газовый поток

продуктов детонации с большой

скоростью истекает из ствола, вызывая

нагрев и ускорение частиц порошка

напыляемого материала. Вследствие

термического и ударного взаимодействия

частиц с подложкой, происходит

закрепление на ней основной массы

порошка, т.е. формируется слой

детонационного покрытия.

Детонация

представляет собой процесс химического

превращения взрывчатого вещества

при распространении по нему зоны

горения в виде детонационной волны.

Последняя движется с максимально

возможной для данных условий

скоростью, превышающей скорость

звука в данном веществе. Для

ацетиленокислородных смесей скорость

детонации лежит в пределах 2000-3000

м/с.

ПРОЦЕСС

ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ

И ПОРОШКОВЫЕ МАТЕРИАЛЫ Детонационное

нанесение покрытий осуществляется

последовательным выполнением

следующих операций, входящих в

единичный цикл (выстрел):

-

заполнение

взрывчатой газовой смесью ствола

детонационной пушки;

-

подача

в ствол пушки порошка наносимого

материала;

-

инициирование

взрыва газовой смеси в стволе.

Состав

взрывчатой смеси и степень заполнения

ствола существенно влияют на

энергетические характеристики

продуктов детонации. От процентного

соотношения горючего, окислителя и

разбавителя, а также от их объема

зависит:

-

количество

тепла, выделяющегося при детонации;

-

степень

термической диссоциации продуктов

детонации;

-

химическая

активность продуктов детонации по

отношению к наносимому материалу;

-

температура

и скорость истечения из ствола

газового потока, воздействующего

на порошок.

Покрытие

представляет собой материал,

полученный в результате последовательного

настрела мелких деформированных

частиц на подложку.

Кроме

межзеренных и межфазных границ,

присущих компактному материалу,

нанесенное покрытие имеет еще три

типа границ: границы между

деформированными частицами; границы

между слоями, полученными при

отдельных выстрелах; границу,

разделяющую покрытие и подложку.

При

образовании границы с подложкой

имеет место соединение в твердой

фазе различных по составу материалов.

Причем связь между нанесенной

частицей и покрываемой поверхностью

устанавливается при соблюдении

определенных энергетических условий.

ДНП

дает возможность получить прочность

сцепления покрытия с материалом

основы, приближающейся к прочности

основного металла, что присуще лишь

данному методу. Характеристики

покрытий приведены ниже в таблице.

Детонационный

метод позволяет использовать для

нанесения покрытий разнообразные

материалы: металлы и сплавы, тугоплавкие

соединения, окислы, композиционные

материалы. Эти материалы применяются

исключительно в виде порошков с

размером частиц 2-150 мкм. Характеристики

покрытий и порошков, применяемых

для ДП, приведены в таблице ниже.

Следует

отметить, что после ДНП, так же как

и при всех остальных методах

высокотемпературного нанесения

покрытий, при остывании в системе

"покрытие - основа" возникают

внутренние напряжения, часть которых

снимается за счет разрыва некоторых

из этих связей и частичного ослабления

прочности сцепления. При толщинах

до 100 мкм прочность сцепления обычно

в 1,5-2,0 раза выше, чем приведённые в

таблице данные.

Порошковые

материалы, применяемые для ДНП

|

№ п/п

|

Наименование

|

Размер

частиц, мкм

|

Краткая

характеристика

|

|

1

|

Порошок

никелевый (Ni) марки ПНЭ-2

|

5-56

|

Максимальная

температура эксплуатации 1000°С.

Покрытие обладает высокой прочностью

сцепления с основой; коррозионно-стойкое,

sсц

> 98 МН/м2

(10 кГ/мм2),

Н? < 1960 МН/м2

(2000 кГ/мм2),

пористость < 0,5%

|

|

2

|

Порошок

кобальтовый (Со) марки ПК-1

|

5-56

|

То

же

|

|

3

|

Порошок

молибденовый

|

5-56

|

Максимальная

температура эксплуатации 300°С.

Покрытие обладает высокой прочностью

сцепления с поверхностями деталей

из чугуна, большинства алюминиевых

и магниевых сплавов. Износостойкое.

Стойкое против пригара и в растворах

соляной кислоты. sсц > 120 МН/м2

(12 кГ/мм2),

Н? > 3500 МН/м2

(350 кГ/мм2)

|

|

4

|

Порошок

медный (Cu) электролитический

|

5-100

|

Максимальная

температура эксплуатации 200°C.

Покрытие обладает высокой

электропроводностью Н? > 1500 МН/м2

(150 кГ/мм2),

пористость практически отсутствует.

|

|

5

|

Порошок

нихрома (NiCr) марки ПХ20Н80

|

5-56

|

Максимальная

температура эксплуатации 1100°С.

Покрытие обладает высокой прочностью

сцепления с основой, высоким

сопротивлением окисления,

теплостойкое, легко поддается

механической обработке sсц > 100

МН/м2

(10 кГ/мм2),

Н? > 1500 МН/м2

(450 кГ/мм2),

пористость < 0,5%

|

|

6

|

Порошки

ПН70Ю30, ПН70Ю30М

(соединения NiAl)

|

10-45

45-100

|

Максимальная

температура эксплуатации 1500°С.

Покрытие обладает высокой

жаростойкостью и износостойкостью

в окислительных средах. sсц > 100

МН/м2

(10 кГ/мм2),

Н? > 4500 МН/м2

(450 кГ/мм2),

пористость < 1,0%

|

|

7

|

Порошок

ПН75Ю23В

|

45-100

|

Максимальная

температура эксплуатации 1100°С.

Покрытие обладает высокой

жаростойкостью в окислительных

средах. sсц > 80 МН/м2(8

кГ/мм2),

Н? > 5200МН/м2

(520 кГ/мм2),

пористость < 1,5%

|

|

8

|

Порошок

сплава НХ16С3Р4 (колмоной

|

56-125

|

Максимальная

температура эксплуатации 850°С.

Покрытие обладает повышенной

износостойкостью; не повышает

износа сопряженных деталей. Стойкое

к механическим и тепловым ударам.

sсц > 80 МН/м2

(8 кГ/мм2),

Н? > 6500МН/м2

(650 кГ/мм2),

пористость < 1,0%

|

|

9

|

Порошок

механической смеси карбида хрома

(Cr3C2) и 15-35% нихрома (NiCr) марки ПХ20Н80

|

-

|

Максимальная

температура эксплуатации 1100°C.

Покрытие обладает высокой

износостойкостью при повышенных

температурах в коррозионных средах.

sсц > 50 МН/м2

(5,0 кГ/мм2),

Н? > 9500 МН/м2

(950 кГ/мм2),

пористость < 1,5%

|

|

10

|

Порошок

механической смеси карбида вольфрама

(WC) и кобальта (Со) типа ВК15

|

1-3

|

Максимальная

температура эксплуатации 540°С.

Высокая стойкость к изнашиванию,

механическим и тепловым ударам,

фретинг-коррозии. sсц > 100 МН/м2

(10 кГ/мм2),

Н? > 10500 МН/м2

(1050 кГ/мм2),

пористость< 1,5%

|

|

11

|

Порошок

сплава карбид вольфрама (WC) и 20%

кобальта (Со)

|

5-63

|

Максимальная

температура эксплуатации 540°С.

Исключительно высокая износостойкость,

повышенная стойкость к механическим

ударам. sсц > 100 МН/м2

(10,0 кГ/мм2),

Н? > 8000 МН/м2

(800 кГ/мм2),

пористость <1,0%

|

|

12

|

Порошок

твердого сплава ВСНГ-35

|

4-50

|

Максимальная

температура эксплуатации 600-700°С.

Покрытие обладает повышенной

термостойкостью и химической

устойчивостью в пресной и морской

воде, водяном перегретом паре. sсц

> 80 МН/м2

(8,0 кГ/мм2),

Н? > 10000 МН/м2

(1000 кГ/мм2).

|

|

13

|

Порошок

твердого сплава ВСНГ-88

|

4-50

|

Максимальная

температура эксплуатации 600°С.

Исключительно высокая износостойкость

и повышенная кавитационная стойкость

во многих агрессивных средах. sсц

> 80 МН/м2

(8,0 кГ/мм2),

Н? > 16000 МН/м2 (1600 кГ/мм2).

|

|

14

|

Порошок

глинозема (Al2O3)

Г-00, Г-0

|

5-40

|

Максимальная

температура эксплуатации 980°С.

Покрытие обладает высокой

износостойкостью, коррозионной

стойкостью при комнатных и высоких

температурах и в агрессивных

средах; хорошими электроизоляционными

свойствами. sсц > 30 МН/м2

(3 кГ/мм2), Н? > 12000 МН/м2

(1200 кГ/мм2),

пористость < 1,5%

|

|

15

|

Порошок

механической смеси глинозема

(Al2O3)

и двуокиси титана (ТiO2).

|

3-40

|

Максимальная

температура эксплуатации 700°С.

Покрытие обладает незначительной

пористостью, высокой твердостью,

уступающей лишь твердости карбида

вольфрама. Имеет отличное

сопротивление при низких температурах

износу, кавитации; коррозионно-устойчиво

против большинства кислот и щелочей,

влагоустойчиво против водных

растворов. Имеет высокое

диэлектрическое сопротивление.

sсц > 30 МН/м2

(3,0 кГ/мм2),

Н? > 12000 МН/м2

(1200 кГ/мм2),

пористость < 1,5%

|

|

16

|

Порошок

механической смеси глинозема(Al2O3)

и окиси хрома (Cr2О3)

|

5-40

|

Максимальная

температура эксплуатации 980°С.

Покрытие обладает повышенной

износостойкостью при низких

температурах и стойкостью к

термическим ударам.

|

При

необходимости предварительной

очистки или активации поверхности

детали, а также для повышения прочности

сцепления покрытия с подложкой

производится детонационно-абразивная

обработка (ДАО) поверхности под

покрытие с использованием того же

оборудования, что и для нанесения

покрытия. Для этого в ствол подается

вместо порошка наносимого материала

порошок абразива. Эффективность ДАО

выше традиционной дробеструйной

обработки.

В

реальных условиях ДНП производится

не отдельными частицами, а единичной

дозой порошка, массу которой обычно

поддерживают в пределах 100-250 мг, при

этом число частиц составляет 106-107.

Взаимодействие частиц между собой

облегчено, т.к. они активированы

нагревом и пластической деформацией

при встрече с поверхностью, совершенно

одинаковы по структуре и типу

химической связи. Второе обстоятельство

обуславливает пониженную энергию

активации их соединения, а первое

облегчает переход этого энергетического

барьера. Внутри слоя, образованного

за один цикл (выстрел), отсутствуют

поры и несплошности, отдельные

частицы деформированы в "лепешки".

Прилегание покрытия к подложке

является достаточно плотным, покрытие

в целом копирует рельеф поверхности

покрываемой детали.

ДНП

- процесс взрывной, циклический, за

каждый цикл (выстрел) формируется

слой покрытия толщиной 5-20 мкм. Размер

пятна и его форма определяются

внутренним сечением выходной части

ствола и обычно копируют его. В случае

круглого ствола, который используется

наиболее часто, пятно имеет также

форму круга. Если придать выходной

части ствола форму овала (это обычно

достигается с помощью насадок и

требуется при напылении покрытия

на отдельные участки изделия), то и

пятно примет соответствующую размытую

форму.

Последовательными

выстрелами наращивается покрытие

нужной толщины, которое может быть

и более одного миллиметра, но обычно

толщина износостойких покрытий

колеблется в интервале 50-150 мкм, а

коррозионностойких - до 500 мкм и в

каждом конкретном случае лимитируется

условиями работы изделия, а также

технико-экономической целесообразностью

их применения.

Знание

и умение распределять наносимый

материал по пятну совместно с

правильно подобранной скоростью

перемещения обрабатываемой поверхности

позволяют равномерно покрывать

большие поверхности сложной

конфигурации с минимальным припуском

на последующую обработку. Технология

ДНП позволяет достигать шероховатости

детонационных покрытий 1,6-0,8 мкм, что

дает возможность не обрабатывать

ее в случае, если покрытие наносится

с целью защиты от механического

износа, эрозии или коррозии.

Сопрягаемые

поверхности деталей, в зависимости

от применяемого материала, должны

пройти обработку (шлифование или

сверхтонкую доводку) до получения

высокой степени чистоты, которая

требуется для прецизионных деталей.

При

проведении процесса ДНП коэффициент

использования порошкового материала

составляет 40-60%. Этот коэффициент

коррелирует с качеством покрытия

(его плотностью, прочностью сцепления)

и характеризует степень совершенства

оборудования и технологии.

ОБОРУДОВАНИЕ

"АВТОМАТИЧЕСКОГО ДЕТОНАЦИОННОГО

КОМПЛЕКСА"

Превосходные

свойства детонационных покрытий,

возможно достичь только благодаря

разработанным автоматическим

детонационным комплексам,

обеспечивающим:

-

высокую

надежность и простоту эксплуатации;

-

большой

ресурс работы;

-

высокую

производительность нанесения

покрытий;

-

простоту

регулирования технологических

режимов напыления.

Комплексы

содержат следующие составные части:

-

детонационную

пушку;

-

пульт

газовый;

-

пульт

управления.

При

особо крупногабаритных деталях

детонационный комплекс позволяет

провести напыление прямо в

производственном цехе на

металлообрабатывающих станках.

Исходя

из многообразия покрытий, получаемых

методом ДНП, для управления

технологическим процессом нанесения

покрытий и его контроля используется

разработанный для этих целей

электронный пульт управления. Пульт

управления позволяет изменять в

широких пределах временные параметры

работы детонационного комплекса.

Для

нанесения однотипных покрытий на

большие партии изделий разработана

роботизированная система. Для

напыления длинно габаритных изделий

комплекс может быть доукомплектован

специальной тележкой-манипулятором,

на которую устанавливается

детонационная пушка. При этом

обеспечивается перемещение

детонационной пушки относительно

напыляемой детали с заданной

скоростью. К достоинствам детонационных

комплексов относится незначительная

потребляемая электрическая мощность,

которая в 100 -150 раз ниже потребляемой

мощности современных плазменных

горелок.

|

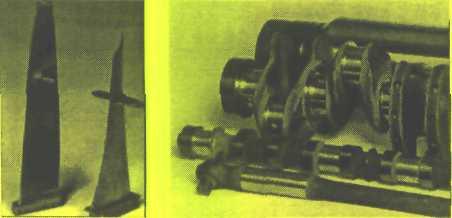

Оборудование

для детонационного напыления

Оборудование

для детонационного напыления Оборудование

для детонационного напыления

Оборудование

для детонационного напыления