- •2. Водоотлив. Понижение уровня грунтовых вод иглофильтрами, глубинными насосами в водопонижающих скважинах. Водоотлив.

- •3. Временное крепление стенок выемок. Крепление посредством щитов и шпунта.

- •4. Разработка грунта одноковшовыми экскаваторами.

- •5. Разработка грунта экскаваторами непрерывного действия.

- •6. Разработка грунта скреперами, бульдозерами.

- •8. Назначение и разновидности свай. Методы погружения заранее изготовленных свай.

- •10. Материалы для изготовления опалубки. Установка мелко- и крупнощитовой опалубки и объемно-переставной опалубки.

- •11. Установка блочной и несъемной опалубки. Скользящая опалубка.

- •13. Подача смеси башенными и стреловыми кранами с комплектом бадьей, ленточными конвейерами и бетоноукладчиками, бетононасосами и пневмонагнетателями.

- •14. Материалы, применяемые при каменной кладке. Разновидности кладок. Правила разрезки кладки.

- •15. Элементы кладки: типовые и ложковые ряды, наружняя и внутренняя версты, забутка. Приемы укладки кирпича и камней правильной формы.

- •18. Кладка из камней неправильной формы. Бутовая кладка “под залив” и “под лопату”. Бутобетонная кладка.

- •16. Системы перевязки швов кладки: однорядная, трехрядная, многорядная. Кладка перемычек, армирование кладки.

- •17. Кладка стен с облицовкой лицевым кирпичом. Нормокомплект механизмов, инструмента и приспособлений для выполнения кладки. Подмости и леса различного типа.

- •19. Транспортирование. Складирование и укрупнительная сборка строительных конструкций.

- •21. Устройство кровель из листовых изделий.

- •22. Оштукатуривание поверхностей…

- •23. Облицовка поверхностей.

- •2. Облиц пов-тей плитками и плитами:

- •25.Устройство стяжек и оснований. Устройство полов из древесины и изделий из нее. Полы из рулонных материалов. Устройство монолитных покрытий полов.

11. Установка блочной и несъемной опалубки. Скользящая опалубка.

Блочная опалубка – это пространственная конст-я, собираемая из стальных щитов на разъемных или шарнирных креплениях (опалубочные блоки) или на сварке (блок-формы). Опалубочный блок – состоит из несущих ферм и щитов, навешиваемых на фермы с помощью натяжных крюков. В углах щиты соединены замками, которые позволяют опалубливающим поверхностям перемещаться относительно друг друга без соединения. Блок-формы – выполняют роль жесткой конс-и, что позволяет при распалубливании отрыв от бетона осуществлять без раздвижки опалубливающих плоскостей. Для снятия неразъемных форм последние выполняют с конусностью. Для отрыва форм от бетона применяют домкраты. С целью экономии времени и трудозатрат блочную опалубку собирают предварительно на стройплощадке или вне ее. Монтируют и демонтируют такие блоки с помощью крана. Иногда в блочную опалубку заранее монтируют и закрепляют армокаркас и затем устанавливают в проектное положение. Такую конст-ю наз. арматурно-опалубочным блоком.

1

— опалубка; 2

— бетон;

в

— крупноблочная

опалубка со стяжными муфтами; г — то

.же, с гибкими щитами,

9

— бетонируемая конструкция; 10

— элемент каркаса опалубки; 11—

щит

опалубки; 12 — стяжная муфта; 13 — гибкий

щит опалубки; 14 — центральная поворотная

стойка; 15 — тяги к щитам

1

— опалубка; 2

— бетон;

в

— крупноблочная

опалубка со стяжными муфтами; г — то

.же, с гибкими щитами,

9

— бетонируемая конструкция; 10

— элемент каркаса опалубки; 11—

щит

опалубки; 12 — стяжная муфта; 13 — гибкий

щит опалубки; 14 — центральная поворотная

стойка; 15 — тяги к щитам

Несъемная опалубка – опалубка, которая после бетонирования основной констр-и не снимается, а остается в ее теле и работает вместе с ней. Эта опалубка может быть использована как гидроизоляционный, утепляющий, декоративный или облицовочный слой конс-и. Эту опалубку собирают из ж/б и армоцементных плит, стальных листов и тканой стальной сетки. Ж/б несъемную опалубку прим в виде плоских и ребристых ж/б плит. Для лучшего сцепления с бет им придают шероховатую пов-ть или снабжают анкерующими петлями-выпусками. Армоцементную опалубку устраивают из плит толщиной 25..35 мм и площадью в плане до 1,5..3,5 м². Плиты изготовляют плоскими и профильными из цем-песч р-ра или из мелкозернистого бет на цементах М400 или М500. для армирования прим армопакеты из проволочных сварных сеток и тканой Ме сетки. Ме опалубку готовят из стальных листов толщиной 5…10 мм, из которых собирают укрупненные панели площадью до 50 м². Жесткость панелей обеспечивают приваркой швеллеров, которые остаются в бет и обеспечивают соединение облицовки с бет. Сетчатую опалубку прим при возведении конструкций, к боковым поверхностям которых не предъявляются высокие требования к их гладкости. Ее выполняют из стальной тканой сетки с мелкими ячейками 5*5 или 8*8 мм. Сетку крепят к армокаркасу. В процессе виброуплотнения цементное молоко заполняет ячейки сетки, и она оказывается полностью в бетоне. Применение несъемной опалубки снижает трудоемкость опалубочных работ на 80% по сравнению с щитовой и на 35..45% по сравнению с инвентарной.

1 — опалубка; 2 — бетон;12-растяжка.

Скользящая опалубка – при возведении силосов и рабочих башен, труб, ядер жесткости и стен зданий повышенной этажности. Такая опалубка при перемещении по высоте не отделяется от бетонируемой конс-и, а скользит по ее поверхности, передвигаясь с помощью подъемных устройств. Элементы: опалубочные щиты – высота 1,1..1,2 м, охватывают бет сооружение по внутреннему и наружному контуру. Для уменьшения сил трения щитам придают конусность 1/500 …1/200 высоты щита (уширение книзу). Конусность уменьшает опасность срывов и задиров бет при подъеме опалубки. Домкратные рамы и домкратные стержни – на домкратных рамах в 2 ряда по высоте по всему контуру с наружной и внутренней стороны стены возводимого здания расположены кружала, к которым крепят опалубочные щиты. На домкратных рамах установлены домкраты, при помощи которых одновременно поднимают все элементы скользящей опалубки по домкратным стержням, передающим все вертикальные нагрузки на опорный массив. Эти стержни по мере бетонирования наращивают. Для удобства и безопасности ведения работ на домкратные рамы оперты наружные и внутренние подмости, а также по внутреннему и наружному контуру здания устроены подвесные подмости.

Для подъема скользящей оп. применяют гидравлические и электромеханические домкраты. Для предотвращения сцепления домкратного стержня с бет к основанию домкрата присоед спец защитную трубку, обнимающую домкратный стержень, которая опускается м/у щитами опалубки. При бетонировании эта трубка образует свободный канал, по которому передвигается домкратный стержень, и по окончании его извлекают.

12. Приготовление и транспортировка б.смеси. Подача бетоннй смеси в конструкцию без промежуточной перегрузки и с промежуточной. Технологические средства : бетоновозные эстакады, передвижные мосты.

Приготовление бетонной смеси состоит из операций по приему и складированию составляющих материалов (цемента и заполните лей), дозирования и перемешивания их и выдачи готовой бетонной смеси на транспортные средства (рис. 7.26).

Иногда в данный технологический цикл включаются дополнительные операции. Так, при бетонировании конструкций в условиях отрицательных температур необходимо подогревать заполнители и воду; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) следует предварительно приготовить водный раствор этих добавок.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной — отдозированные составляющие — сухую бетонную смесь.

Основными техническими средствами для приготовления бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Приготовление бетонной смеси в зависимости от условий ее потребления организуют одним из следующих способов.Районные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Это расстояние, называемое радиусом действия завода, зависит от технологических свойств цемента и местных дорожных условий. Районный завод обычно обслуживает стройки, находящиеся в радиусе действия до 25... 30 км.Заводы готовят и сухие товарные смеси. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и приготовляют на объекте в бетоносмесителях или в процессе транспортирования в автобетоносмесителях. Районные заводы экономически оправданы, если в районе их действия гарантировано потребление продукции в течение 10... 15 лет.

Приобъектные заводы обычно обслуживают одну крупную строительную площадку в течение 5... 6 лет. Такие заводы выполняют сборно-разборными блочной конструкции, что делает возможным их перебазировку за 20... 30 сут на трейлерах грузоподъемностью 20 т.Построечные бетоносмесительные установки (рис. 7.30) обслуживают одну строительную площадку или отдельный объект при месячной потребности в бетоне до 1,5 тыс.м3.

В качестве построечных применяют также мобильные бетоносмесительные установки, которые смонтированы на специальном полуприцепе и имеют производительность до 20 м3/ч. Конструкция установок позволяет в течение смены приводить их в транспортное положение и перевозить на буксире на очередной объект (рис. 7.31).Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, расположенных от бетонных заводов на расстояниях, превышающих технологически допустимые.

Транспортировка бетонной смеси

1) В общем виде транспортный процесс включает прием смеси из раздаточного бункера бетоносмесительной установки, доставку (перемещение) ее различными транспортными средствами к объекту бетонирования, последующую подачу смеси к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, доставляющие смесь в блок бетонирования.Блоком бетонирования называют подготовленную к укладке бетона конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.На практике процесс доставки бетонной смеси в блок бетонирования осуществляют по двум схемам: от места приготовления до места разгрузки непосредственно в блок бетонирования; от места приготовления до места разгрузки у бетонируемого объекта и последующей подачи в блок бетонирования. Эта схема предусматривает промежуточную перегрузку бетонной смеси.Транспортирование бетонной смеси от места приготовления до места разгрузки непосредственно в блок бетонирования или у бетонируемого объекта осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки у объекта бетонирования в блок бетонирования — кранами (в бадьях), подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями. При данной схеме производительность механизмов по приему и подаче бетонной смеси в блок бетонирования должна быть на 10... 15% выше производительности обслуживающего комплекта транспортных средств во избежание их простоев под разгрузкой.При перевозке бетонной смеси основным технологическим условием является сохранение ее однородности и обеспечение требуемой для укладки подвижности. Для этого в бетонную смесь не должны попадать атмосферные осадки, солнечные лучи, она не должна расслаиваться, из нее не должно вытекать цементное молоко или раствор; зимой бетонную смесь предохраняют от быстрого охлаждения и замерзания.

2) Перевозка бетонной смеси автотранспортом. Автомобильные перевозки бетонной смеси осуществляют в самосвалах, автобетоновозах, автобетоносмесителях, а также контейнерах или бадьях, устанавливаемых в кузова бортовых автомобилей.

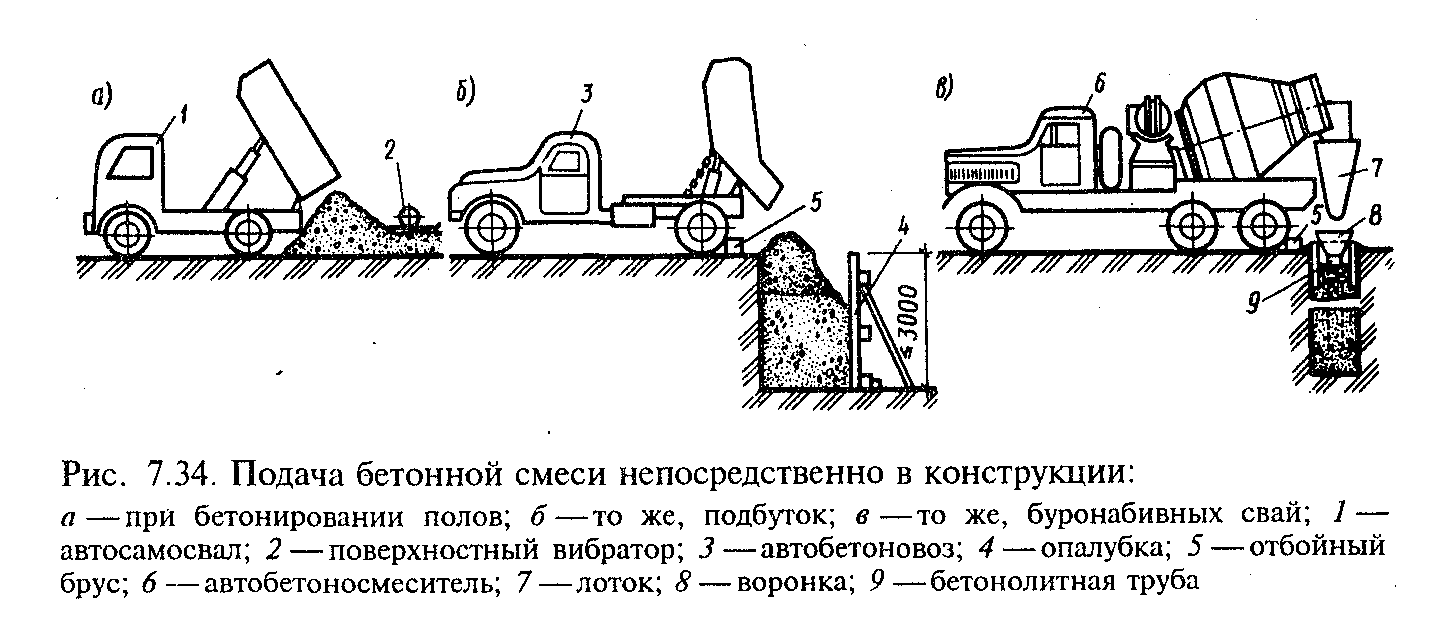

Только применение специальных автосамосвалов-бетоновозов (рис. 7.32) обеспечивает доставку на объект качественной бетонной смеси.Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) особенно целесообразно применять автобетоносмесители (рис. 7.33). Транспортирование бетонной смеси автотранспортом в контейнерах (или бадьях) применяют редко ввиду недоиспользования на 20... 30% грузоподъемности транспортных средств и необходимости создания большого оборотного парка контейнеров, что снижает экономическую эффективность этого метода.Бетонную смесь, доставляемую на объекты в автосамосвалах, автобензовозах или автобетоносмесителях, разгружают непосредственно в конструкцию без дополнительной перегрузки или перегружают в промежуточные емкости для последующей подачи в блок бетонирования.Непосредственную подачу смеси без перегрузки обычно применяют при бетонировании конструкций, расположенных в уровне земли или малообъемных заглубленных (рис. 7.34). Это наиболее простой способ, который не требует каких-либо дополнительных устройств и приспособлений.Укладку бетонной смеси в конструкции, расположенные в котловане (ниже уровня земли), осуществляют с промежуточной перегрузкой в вибропитатель и последующей подачей в блок бетонирования виброжелобами (рис. 7.35).

Вибропитатель представляет собой треугольный в плане сварной ящик, оборудованный вибратором. Вибропитатель устанавливают так, чтобы днище его было наклонено на 5... 100 в сторону бетонируемой конструкции. Выходной проем вибропитателя оборудован секторным затвором.К выходному проему укрепляют виброжелоба длиной 4 и 6 м. На пружинных подвесках желоба крепят к инвентарным стойкам. Угол наклона виброжелобов к горизонту 5... 300 . С помощью виброжелобов укладывают смеси с осадкой конуса 4... 12 см.Жесткие смеси перемещаются по виброжелобам плохо; литые же смеси можно транспортировать по виброжелобам с небольшими уклонами (5... 100). При больших уклонах бетонная смесь выплескивается через борта виброжелобов. Темп укладки с помощью виброжелобов зависит от угла их наклона и осадки конуса бетонной смеси. Он колеблется от 10 до 30 м3/ч.

1-щиты опалубки; 2-кружала; 3-п-образная рама; 4-домкрат; 5-домкрат стержень(Ме,Ø25-30, l=4м); 6-защитная трубка; 7-рабочий настил; 8-козырек с ограждением; 9-подвесные леса; 10-стенка бетонной конструкции.