Пластичность готоваdf

.docxВведение

Для расчета технологических процессов обработки металлов давление (ОМД) и оборудования для их осуществления необходимо знать пластичность металла и сопротивления его пластической деформации. Пластичность – свойство металла получать остаточную (пластическую) деформацию без разрушения. Благодаря именно этому свойству металлы могут подвергаться обработке давлением.

При обработке металлов давлением (при пластической деформации) изменяются не только форма и размеры деформируемого тела, но меняются и механические свойства металла, в первую очередь его пластичность и сопротивления пластической деформации. При холодной обработке давлением пластичность уменьшается, а сопративление пластической деформации увеличивается .

Показатели механических свойств металла в холодном состоянии определяют обычно испытанием на растяжение проводят по ГОСТ 1497-84 «Металлы. Методы испытания на растяжения». После 1984 года в этот ГОСТ были внесены изменения №№ 1,2,3 с введением в действие соответственно с 01.02.88, 01.07.90, 01.11.90 г.

ГОСТ 1497-84 определяет термины и обозначения; форму и размеры образцов; оборудование для испытаний; проведения испытаний и подсчетов результатов.

С помощью статистических испытаний на растяжение по ГОСТ 1497-84 определяются следующие характеристики механических свойств металла:

-

Предел пропорциональности

;

; -

Модуль упругости Е;

-

Физический предел текучести

,

верхний предел текучести

,

верхний предел текучести

,

нижний предел текучести

,

нижний предел текучести ;

; -

Предел текучести условный с допуском на величину пластической деформации при нагружении

;

предел текучести условный с допуском

на величину полной деформации

;

предел текучести условный с допуском

на величину полной деформации

; предел условный с допуском на величину

остаточной деформации при разгружении

; предел условный с допуском на величину

остаточной деформации при разгружении

;

; -

Временное сопротивление

;

; -

Относительное равномерное удлинение

;

; -

Относительное удлинение после разрыва

;

; -

Относительное сужение поперечного сечения после разрыва 𝜓.

В настоящей лабораторной работе определяются 3,5,6,7,8-я характеристики механических свойств металла. Предел пропорциональности и модуль упругости являются характеристиками упругих свойств металла. Это характеристики обычно не используются при расчетах процессах ОМД. Это объясняется тем, что в процессах ОМД упругие деформации намного меньше остаточных, пластических деформаций. Условный предел текучести определяется , если нельзя определить физический предел текучести.

Верхний

предел текучести

и нижний предел текучести

и нижний предел текучести определяются, если в начале диаграммы

растяжения есть колебания усилия

растяжения. Если колебаний усилия

растяжения нет, а на диаграмме есть

площадка текучести, определяют физический

предел текучести

определяются, если в начале диаграммы

растяжения есть колебания усилия

растяжения. Если колебаний усилия

растяжения нет, а на диаграмме есть

площадка текучести, определяют физический

предел текучести

Физический предел текучести и временное сопротивление характеризуют сопротивление металла пластической деформации. Относительное равномерное удлинение, относительное удлинение после разрыва характеризуют пластичность металла.

Кроме того, обрабатывая результаты испытания на растяжение, в принципе всего одного образца, можно определить изменение сопротивления металла пластической деформации, т.е. напряжение текучести , с ростом пластической деформации. Это изменение характеризуют кривые упрочнения и диаграмма деформирования, которые можно построить по результатам испытания на растяжение.

Основные обозначения

-

рабочая длина образца; текущая длина

образца, мм;

-

рабочая длина образца; текущая длина

образца, мм;

-

начальная расчетная длина образца, мм;

-

начальная расчетная длина образца, мм;

-

начальный диаметр образца, мм;

-

начальный диаметр образца, мм;

-

абсолютное удлинение образца; мм

-

абсолютное удлинение образца; мм

-

длина расчетной части после разрыва

образца; мм

-

длина расчетной части после разрыва

образца; мм

-

остаточное удлинение образца после

разрыва; мм

-

остаточное удлинение образца после

разрыва; мм

-

длина расчетной части после разрыва

образца, приведенная к поперечному

сечению в месте разрыва; мм

-

длина расчетной части после разрыва

образца, приведенная к поперечному

сечению в месте разрыва; мм

-

диаметр образца после разрыва, мм

-

диаметр образца после разрыва, мм

-

начальная площадь поперечного сечения

образца; мм2

-

начальная площадь поперечного сечения

образца; мм2

-

текущая

площадь поперечного сечения, мм2;

-

текущая

площадь поперечного сечения, мм2;

-

минимальная площадь поперечного сечения

рабочей части образца после разрыва

-

минимальная площадь поперечного сечения

рабочей части образца после разрыва

-

сила растяжения образца, Н;

-

сила растяжения образца, Н;

-

максимальная сила растяжения,

предшествующая разрыву образца, Н;

-

максимальная сила растяжения,

предшествующая разрыву образца, Н;

-

диаметр образца в конце равномерного

удлинения, мм;

-

диаметр образца в конце равномерного

удлинения, мм;

-

площадь поперечного сечения образца

в конце равномерного удлинения, мм2;

-

площадь поперечного сечения образца

в конце равномерного удлинения, мм2;

-

абсолютное равномерное удлинение

образца, мм;

-

абсолютное равномерное удлинение

образца, мм;

-

сила в момент разрыва образца, Н;

-

сила в момент разрыва образца, Н;

-

сила, соответствующая площадке текучести,

Н;

-

сила, соответствующая площадке текучести,

Н;

-

относительное удлинение, б/р;

-

относительное удлинение, б/р;

-

относительное удлинение в конце

равномерного удлинения, б/Р;

-

относительное удлинение в конце

равномерного удлинения, б/Р;

-

относительное равномерное удлинение,

%

-

относительное равномерное удлинение,

%

-

относительное удлинение после разрыва,

%

-

относительное удлинение после разрыва,

%

-

текущая площадь поперечного сечения,

мм2;

-

текущая площадь поперечного сечения,

мм2;

-

относительное сужение поперечного

сечения, б/р;

-

относительное сужение поперечного

сечения, б/р;

-

относительное сужение поперечного

сечения после разрыва, %.

-

относительное сужение поперечного

сечения после разрыва, %.

-

условное напряжение, Н/мм2;

-

условное напряжение, Н/мм2;

-

физический начальный предел прочности,

Н/мм2;

-

физический начальный предел прочности,

Н/мм2;

-

временное сопротивление (предел

прочности) , Н/мм2;

-

временное сопротивление (предел

прочности) , Н/мм2;

-

сопротивление металла пластической

деформации(текущий предел текучести,

напряжение текучести) , Н/мм2;

-

сопротивление металла пластической

деформации(текущий предел текучести,

напряжение текучести) , Н/мм2;

-

истинное

напряжение в конце равномерного

удлинения, Н/мм2;

-

истинное

напряжение в конце равномерного

удлинения, Н/мм2;

-

логарифмическая

(истинная ) деформация, б/р

-

логарифмическая

(истинная ) деформация, б/р

-

интенсивность деформаций, б/р

-

интенсивность деформаций, б/р

-

интенсивность скоростей деформаций,

1/с;

-

интенсивность скоростей деформаций,

1/с;

– интенсивность

напряжений, Н/мм;

– интенсивность

напряжений, Н/мм;

-

модуль упругости первого ряда, или

модуль продольной упругости, Н/мм2;

-

модуль упругости первого ряда, или

модуль продольной упругости, Н/мм2;

-

модуль пластичности, Н/мм2;

-

модуль пластичности, Н/мм2;

– масштаб

диаграммы растяжения по оси деформаций,

б/р;

– масштаб

диаграммы растяжения по оси деформаций,

б/р;

– масштаб

диаграммы растяжения по оси нагрузок,

Н/мм;

– масштаб

диаграммы растяжения по оси нагрузок,

Н/мм;

Примечание: б/р – безразмерная величина.

Цель работы.

Цель работы - получить умения и навыки в определении механических свойств металла по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение».

Задачи выполнения работы. С помощью диаграммы растяжения:

-

Определить относительное равномерное удлинение, относительное удлинение после разрыва, относительное сужение поперечного сечения после разрыва, физический предел текучести, временное сопротивление;

-

Построить диаграмму условных напряжений;

-

Построить кривые упрочнения первого, второго и третьего рода и проверить их свойства; аппроксимировать кривую упрочнения первого рода степенной зависимостью;

-

Построить диаграмму деформирования и аппроксимировать её экспоненциальной зависимостью.

-

построить зависимость модуля пластичности от интенсивности деформаций.

Основная часть.

1. ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ, ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ, ОБРАЗЦЫ

Для получения диаграммы растяжения может быть применена разрывная или универсальная испытательная машина любой конструкции с максимальным усилием, 100 -200 кН. Диаграммное устройство машины должно обеспечивать запись диаграммы растяжения с масштабом по оси деформаций (10:1)-(20:1)

Для измерения длины используется штангенциркуль по ГОСТ 166-89(ИСО3599-76) с пределом изменений 0 – 150мм. Для измерения диаметра используется микрометр по ГОСТ 6507-90 с пределом измерений 0 -25мм.

Растягивается

до разрыва пропорциональной короткий

цилиндрический образец, типа IV

по ГОСТ 1497-84 (рис.1). Начальный диаметр

на рабочей длине

образца,

=10 мм.

=10 мм.

Рабочая

длина образца

- часть образца с постоянной площадью

поперечного сечения между его головками

или участками для захвата (АВ на рис.1).

Здесь и далее курсивом даны определения

по ГОСТ 1497-84.

- часть образца с постоянной площадью

поперечного сечения между его головками

или участками для захвата (АВ на рис.1).

Здесь и далее курсивом даны определения

по ГОСТ 1497-84.

На

рабочей длине образца должна быть

отмечена начальная расчетная длина

образца

- участок рабочей длины образца между

нанесенными метками до испытания, на

котором определяется удлинение.

- участок рабочей длины образца между

нанесенными метками до испытания, на

котором определяется удлинение.

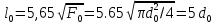

Для пропорциональных коротких образцов

(2.1)

(2.1)

А для пропорциональных длинных образцов

(2,2)

(2,2)

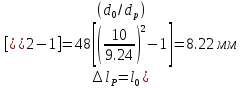

В

нашем случае

48

мм.

48

мм.

В

этих формулах

- начальная площадь поперечного сечения

образца. Эти формулы используется также

для определения начальной расчетной

длины образца

- начальная площадь поперечного сечения

образца. Эти формулы используется также

для определения начальной расчетной

длины образца

,

когда его поперечное сечение не является

кругом, а может иметь любую форму.

,

когда его поперечное сечение не является

кругом, а может иметь любую форму.

В

данной работе

= 50 мм. Материал образца должен быть

таким, чтобы диаграмме растяжения

(рис.2) была четко выражены сила

= 50 мм. Материал образца должен быть

таким, чтобы диаграмме растяжения

(рис.2) была четко выражены сила

,

соответствующая площадке текучести.

Например, это может быть отожженная

низкоуглеродистая сталь.

,

соответствующая площадке текучести.

Например, это может быть отожженная

низкоуглеродистая сталь.

r =3

D

r =3

L

Начальные данные:

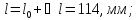

L

= 114 мм;

;

;

;

;

;

;

D = 16

мм

мм

кН

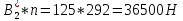

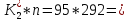

= 36500 Н

кН

= 36500 Н

2. Проведение испытания на растяжение.

1. С помощью штангенциркуля измерили начальную расчетную длину образца

мм

с точностью до 0,1 мм, Микрометром измерили

начальный диаметр образца

мм

с точностью до 0,1 мм, Микрометром измерили

начальный диаметр образца

10 мм. Диаметр образца измерили с

погрешностью +/- 0,5 %.

10 мм. Диаметр образца измерили с

погрешностью +/- 0,5 %.

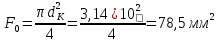

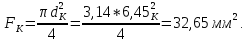

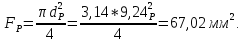

Вычислили начальную площадь поперечного сечения образца:

;

;

.

С помощью испытательной машины растянули

образец со скоростью примерно

.

С помощью испытательной машины растянули

образец со скоростью примерно

,

доведя его до разрыва и записав при этом

диаграмму растяжения. Диаграмма

растяжения (приложения - 1) – это

выполненная в некотором масштабе по

оси деформаций и по оси нагрузок

графическая зависимость силы растяжения

P

от перемещения подвижного захвата

испытательной машины. Приближенно

принимаем, что абсолютное удлинение

образца

,

доведя его до разрыва и записав при этом

диаграмму растяжения. Диаграмма

растяжения (приложения - 1) – это

выполненная в некотором масштабе по

оси деформаций и по оси нагрузок

графическая зависимость силы растяжения

P

от перемещения подвижного захвата

испытательной машины. Приближенно

принимаем, что абсолютное удлинение

образца

на его расчетной длине равно этому

перемещению. Абсолютное удлинение

образца

на его расчетной длине равно этому

перемещению. Абсолютное удлинение

образца

это приращение начальной расчетной

длины образца в любой момент испытания.

В дальнейшем через

это приращение начальной расчетной

длины образца в любой момент испытания.

В дальнейшем через

, будем обозначать текущую расчетную

длину образца:

, будем обозначать текущую расчетную

длину образца:

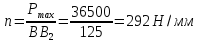

С

помощью контрольной стрелки испытательной

машины зафиксировали максимальную силу

кН = 36500 Н, предшествующую разрыву

образца.

кН = 36500 Н, предшествующую разрыву

образца.

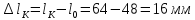

3.

Измерили длину

= 64мм между метками, ограничивающими

расчетную длину образца, после разрыва.

Здесь индекс «k»

означает конечный момент времени

испытания образца, так что

= 64мм между метками, ограничивающими

расчетную длину образца, после разрыва.

Здесь индекс «k»

означает конечный момент времени

испытания образца, так что

-

конечная расчетная длина образца –

длина расчетной части рослее образца.

Для этого после освобождения из захватов

испытательной машины части образца

плотно сложили так, чтобы их оси образовали

прямую линию (рис.2)

-

конечная расчетная длина образца –

длина расчетной части рослее образца.

Для этого после освобождения из захватов

испытательной машины части образца

плотно сложили так, чтобы их оси образовали

прямую линию (рис.2)

Рисунок 2. Образец после разрыва

4.

Определяем

- диаметр образца после разрыва –

минимальный диаметр рабочей части

цилиндрического образца после разрыва

- диаметр образца после разрыва –

минимальный диаметр рабочей части

цилиндрического образца после разрыва

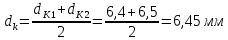

(см.рис.3) как среднее арифметические диаметров в двух взаимно перпендикулярных направлениях в поперечном сечении образца в месте разрыва (рис.4):

(3.3)

(3.3)

Вычислить

– минимальная площадь поперечного

сечения рабочей части образца после

разрыва:

– минимальная площадь поперечного

сечения рабочей части образца после

разрыва:

(3.4)

(3.4)

=

6.4

=

6.4

Рис.4. К определению минимального диаметра образца после разрыва.

5.

Определяем

– диаметр образца в конце равномерного

удлинения (см.рис.3). В начале испытания

имеет место равномерное удлинение

образца, когда его диаметр уменьшается

равномерно по всей расчетной длине.

Однако, в некоторых момент времени

случайное местное уменьшения диаметра

образца уже не будет компенсировано

дополнительным упрочнением металла

интенсивность его упрочнения уменьшается.

– диаметр образца в конце равномерного

удлинения (см.рис.3). В начале испытания

имеет место равномерное удлинение

образца, когда его диаметр уменьшается

равномерно по всей расчетной длине.

Однако, в некоторых момент времени

случайное местное уменьшения диаметра

образца уже не будет компенсировано

дополнительным упрочнением металла

интенсивность его упрочнения уменьшается.

Поэтому

период равномерного удлинения образца

сменяется периодом сосредоточенного

удлинения. На образце образуется шейка.

Далее удлиняется практически только

область шейки. Соответственно и диаметр

уменьшается только здесь. Вне области

шейки диаметр практически не меняется.

Он равен

диаметру

образца в конце равномерного удлинения;

или, что то же – диаметру образца в

момент начале сосредоточенного

удлинения; или, что то же – диаметру

образца в момент начала образования на

нём шейки. Поэтому

диаметру

образца в конце равномерного удлинения;

или, что то же – диаметру образца в

момент начале сосредоточенного

удлинения; или, что то же – диаметру

образца в момент начала образования на

нём шейки. Поэтому

= 9,24 мм определяем как средне арифметическое

нескольких значений диаметра образца

после его разрыва в пределах расчетной

длины вне области шейки .

= 9,24 мм определяем как средне арифметическое

нескольких значений диаметра образца

после его разрыва в пределах расчетной

длины вне области шейки .

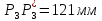

Вычисляем

поперечного

сечения образца в конце равномерного

удлинения:

поперечного

сечения образца в конце равномерного

удлинения:

(3.5)

(3.5)

4. ОБРАБОТКА ДИАГРАММЫ РАСТЯЖЕНИЯ

4.1.

В момент окончание периода равномерного

удлинения образца и начала периода

сосредоточенного удлинения, т.е. в момент

начала образования на образце шейки,

сила растяжения достигает максимального

значения

(точка В, см. приложение 1).

(точка В, см. приложение 1).

Провести

на диаграмме растяжения ось деформаций

для определения абсолютных удлинений

образца

для определения абсолютных удлинений

образца

,

мм как показано на рис.2 . Здесь m

– масштаб диаграммы по оси деформаций.

,

мм как показано на рис.2 . Здесь m

– масштаб диаграммы по оси деформаций.

Провести на диаграмме растяжения ось нагрузок P/n для определения силы растяжения образца P, H как показано на рис.2. Здесь n – масштаб диаграммы по оси нагрузок, H/мм.

4.2.

Определить масштаб диаграммы по оси

деформаций. Для этого провести через

точку К (см.приложение 1). соответствующую

концу испытания (разрыва образца),

прямую К параллельно начальному прямолинейному

участку диаграммы ОТ для исключения

упругой деформации деталей испытательной

машины и самого образца. Длина отрезка

прямой О

параллельно начальному прямолинейному

участку диаграммы ОТ для исключения

упругой деформации деталей испытательной

машины и самого образца. Длина отрезка

прямой О ,

мм в m

раз больше остаточного (пластического)

удлинения образца после разрыва

,

мм в m

раз больше остаточного (пластического)

удлинения образца после разрыва

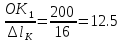

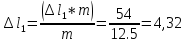

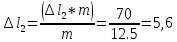

Тогда масштаб диаграммы растяжения по оси деформаций равен

m

=

4.3.

Определить масштаб диаграммы растяжения

по оси нагрузок n.

Для этого вначале определить положение

в диаграмме растяжения точки В,

соответствующей максимальной силе

растяжения

.

Рассчитать

.

Рассчитать

абсолютное остаточное равномерное

удлинения образца, остаточное

(пластическое) удлинение образца к

моменту образования на нем шейки:

абсолютное остаточное равномерное

удлинения образца, остаточное

(пластическое) удлинение образца к

моменту образования на нем шейки:

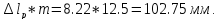

Эту

формулу можно получить из условия

постоянства объема. На оси деформаций

отметить точку

на расстоянии

на расстоянии

,

мм от начала отсчета точки 0.

,

мм от начала отсчета точки 0.

=

=

Провели параллельно начальному

прямолинейному участку диаграмму 0Т.

Опустить из точки В на ось деформаций

перпендикуляр В

Провели параллельно начальному

прямолинейному участку диаграмму 0Т.

Опустить из точки В на ось деформаций

перпендикуляр В .

Тогда масштаб диаграммы растяжения на

участке ТВ,

.

Тогда масштаб диаграммы растяжения на

участке ТВ,

который

соответствует периоду равномерного

удлинения образца, на 2-9 частей в

зависимости от протяженности участка

ТВ. На приложении 1 произведено деление

на шесть частей. Провести через точки

деления 1-5 прямые, параллельные начальному

прямолинейному участку диаграммы 0Т.

Получим на оси деформаций точки

…

… ,

соответствующей началу текучести

образца, опустить на ось деформаций

перпендикуляры для расчета соответствующих

сил ( на рис.2 показан только перпендикуляр

К

,

соответствующей началу текучести

образца, опустить на ось деформаций

перпендикуляры для расчета соответствующих

сил ( на рис.2 показан только перпендикуляр

К опущенный из точки К ).

опущенный из точки К ).

Вообще

говоря, линии разгрузки

,

,

,…6

(В)

,…6

(В) не являются строго параллельными .

Проводя их параллельными мы вносим

некоторую небольшую ошибку при

проставлении кривых упрочнения и

диаграммы деформирования.

не являются строго параллельными .

Проводя их параллельными мы вносим

некоторую небольшую ошибку при

проставлении кривых упрочнения и

диаграммы деформирования.

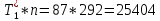

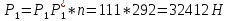

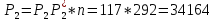

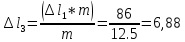

5.Составили таблицу по прилагаемой форме (Приложения 2). Измерили в мм на диаграмме растяжения длины перпендикуляров, опущенных точек Т, 1…4, В,К на ось деформаций и записали их в столбец 2:

=

111

мм

=

111

мм

мм

мм

95

мм

95

мм

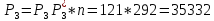

Умножили эти числа на масштаб n. Получили значения соответствующих сил в Ньютонах и записали их в столбец 3:

T

T Н

Н

Н

Н

Н

Н

B

B

K

K 27740 H

27740 H

6.

Измерили в мм на оси деформаций диаграммы

растяжения отрезки

…

… и записали в столбец 4:

и записали в столбец 4:

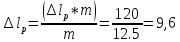

мм

мм

=

37

мм

=

37

мм

=

55 мм

=

55 мм

=

72 мм

=

72 мм

=

117 мм

=

117 мм

=

216 мм

=

216 мм

Разделив

их на масштаб m,

получили соответствующие значения

остаточных ( пластических) абсолютных

удивлений образца

в мм (столбец 5):

в мм (столбец 5):

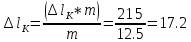

4.Определение механических свойств

1.

Вычислили относительное удлинение

образца ε =

.

.

=

=

=0,09

=0,09

=

=

=

=

(столбец 6 таблицы). В конце равномерного удлинения (точка В)

=

=

= 0.2

Тогда относительное равномерное

удлинение равно

= 0.2

Тогда относительное равномерное

удлинение равно

100*

100*

= 100*

= 100*

В конце испытания (точка K) получим относительное удлинения после разрыва

100*

100*

= 100*

= 100* 35,8 %

35,8 %

где

индекс «5» указывает на то, что испытывался

короткий образец пятикратной длины

( ).

).

Однако

относительное удлинение в конце испытания

рассчитывается по длине

рассчитывается по длине

,

приведенной к поперечному сечению в

месте разрыва. Из условия постоянства

объема найдем, что

,

приведенной к поперечному сечению в

месте разрыва. Из условия постоянства

объема найдем, что

=

=

= 48*78.5/

= 48*78.5/ 115.4

мм. Тогда

115.4

мм. Тогда

=

=

=1.40416 б/р

=1.40416 б/р

2. Вычислили относительное сужение поперечного сечения образца

q

= ( )

)

(столбец

7), где F,

- текущая площадь поперечного сечения

образца. Поскольку текущий диаметр

образца в процессе его растяжения не

изменялся, вычислить площадь F

через диаметр нельзя. Поэтому мы

воспользовались условием постоянства

объема Fl

=

- текущая площадь поперечного сечения

образца. Поскольку текущий диаметр

образца в процессе его растяжения не

изменялся, вычислить площадь F

через диаметр нельзя. Поэтому мы

воспользовались условием постоянства

объема Fl

=

,

где l=

,

где l= +

+ и

и