- •Лекция 9

- •5.7. Планетарные передачи

- •5.8. Червячные передачи

- •5.9. Волновые механические передачи

- •5.10. Фрикционные передачи

- •Тема 7. Ремённые передачи

- •7.1 Общие сведения

- •7.2 Область применения ременных передач

- •7.3 Классификация ремённых передач

- •7.4. Достоинства ремённых передач

- •7.5. Недостатки ремённых передач

- •7.6. Типы ремней

- •7.7. Геометрические соотношения в ременной передаче

- •7.8. Силы в передаче. Передаточное отношение

- •7.9. Напряжения в ремне

- •7.10. Долговечность ремня

- •5.11. Ременные передачи

- •5.15. Цепные передачи

- •5.13. Передача винт-гайка

- •5.14. Рычажные механизмы

- •5.15. Кулачковые механизмы

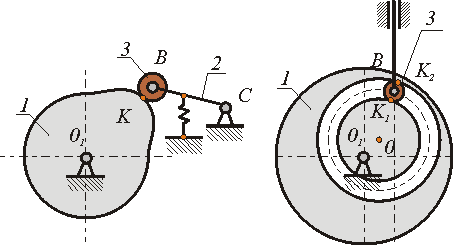

5.14. Рычажные механизмы

Механизмы, в которые входят жесткие звенья, соединенные между собой кинематическими парами пятого класса, называют рычажными механизмами.

В кинематических парах таких механизмов давление и интенсивность изнашивания звеньев меньше, чем в высших кинематических парах.

Среди разнообразных рычажных механизмов наиболее распространенными являются плоские четырехзвенные механизмы. Они могут иметь четыре шарнира (шарнирные четырехзвенники), три шарнира и одну поступательную пару или два шарнира и две поступательные пары. Их используют для воспроизведения заданной траектории выходных звеньев механизмов, преобразования движения, передачи движения с переменным передаточным отношением.

Под передаточным отношением рычажного механизма понимают отношение угловых скоростей основных звеньев, если они совершают вращательные движения, или отношение линейных скоростей центра пальца кривошипа и выходного звена, если оно совершает поступательное движение.

Кривошипно-ползунный механизм. Этот механизм имеет самое широкое применение в машиностроении и используется в двигателях внутреннего сгорания, станках, компрессорах, поршневых насосах, прессах, а также при механизации и автоматизации как основных, так и вспомогательных операций технологического процесса.

Из рис. 11 видно, что

![]()

Рис. 11. Кривошипно-ползунный механизм

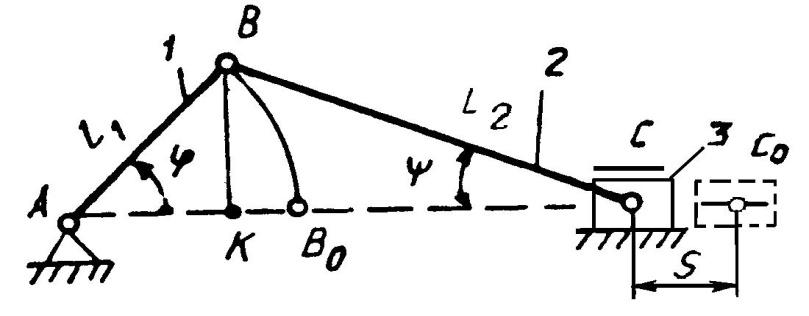

5.15. Кулачковые механизмы

Кулачковые механизмы (рис. 5.26) по широте применения уступают только зубчатым передачам. Их используют в станках и прессах, двигателях внутреннего сгорания, машинах текстильной, пищевой и полиграфической промышленности. В этих машинах они выполняют функции подвода и отвода инструмента, подачи и зажима материала в станках, выталкивания, поворота, перемещения изделий и др.

Кулачковые механизмы имеют ряд преимуществ:

- возможность воспроизведения почти любого закона движения ведомого звена;

- простота согласования работы нескольких механизмов в машинах-автоматах;

- надежность в работе и компактность.

К недостаткам этих механизмов следует отнести относительно быстрое изнашивание соприкасающихся поверхностей, которое обусловлено ускоренным движением толкателя, отсутствием смазки, а также наличием вибрации, которая возрастает с увеличением частоты вращения кулачка.

.

Рис. 12 Кулачковые механизмы: а, б, в – дисковые; г, д – плоские с поступательным перемещением кулачка; е – гиперболоидные

Классификация кулачковых механизмов: Кулачковые механизмы классифицируются по следующим признакам:

по расположению звеньев в пространстве

пространственные

плоские

по движению кулачка

вращательное

поступательное

винтовое

по движению выходного звена

возвратно-поступательное ( с толкателем)

возвратно-вращательное ( с коромыслом)

по наличию ролика

с роликом

без ролика

по виду кулачка

дисковый (плоский)

цилиндрический

коноид (сложный пространственный)

по форме рабочей поверхности выходного звена

плоская

заостренная

цилиндрическая

сферическая

эвольвентная

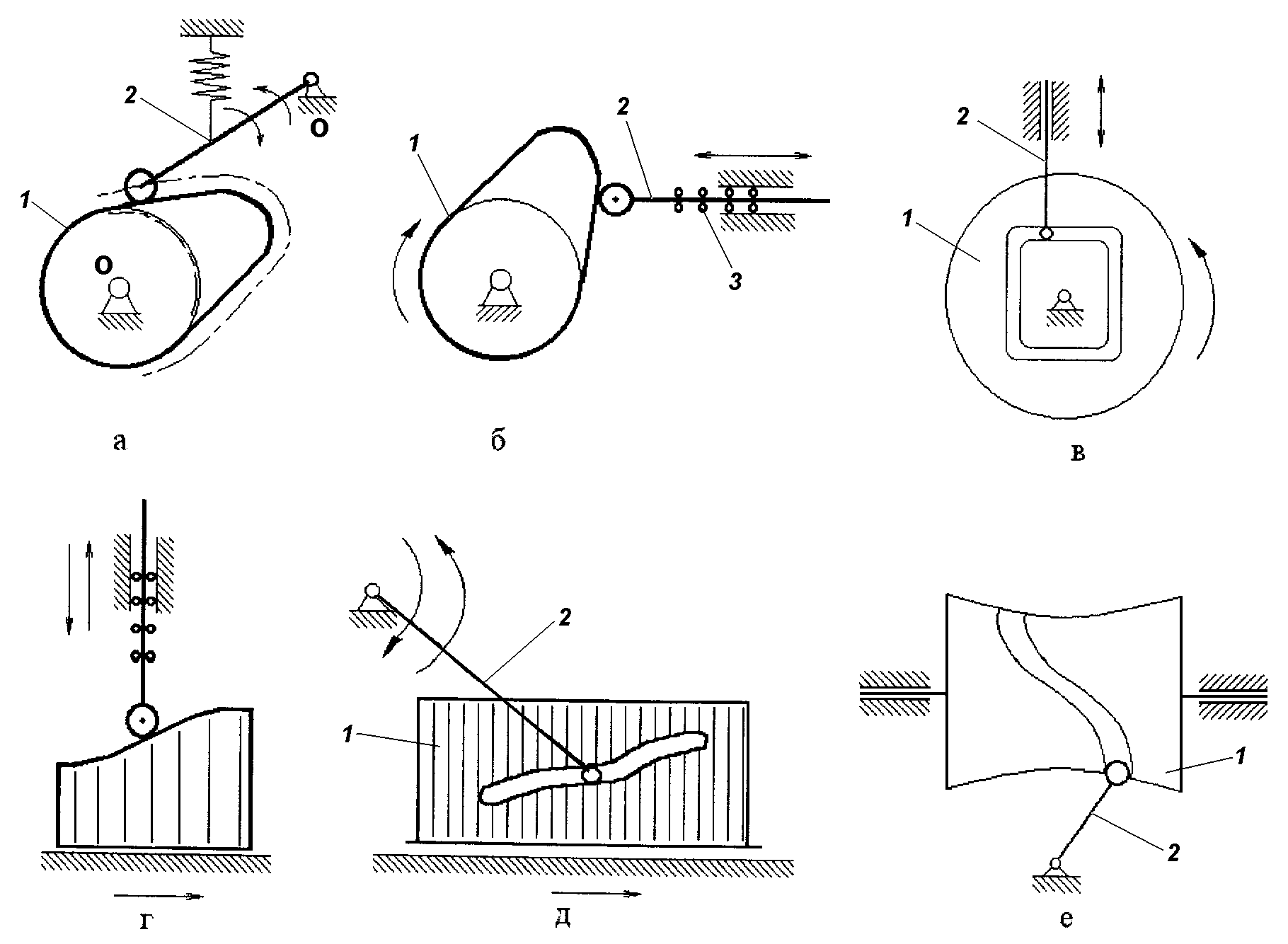

по способу замыкания элементов высшей пары

силовое

геометрическое

При силовом замыкании удаление толкателя осуществляется воздействием контактной поверхности кулачка на толкатель (ведущее звено - кулачок, ведомое - толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или силы веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении - воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель - ведомое.

|

| |

|

Кулачковый механизм с силовым замыканием высшей пары |

Кулачковый механизм с геометрическим замыканием высшей пары |