- •ВВЕДЕНИЕ

- •1. ВЫПОЛНЕНИЕ ЭСКИЗОВ ДЕТАЛЕЙ МАШИН

- •1.1. Общие сведения

- •1.2. Последовательность выполнения эскиза

- •2.3. Расчет и эскизирование конических зубчатых колес

- •4. СТАНДАРТИЗИРОВАННЫЕ ЭЛЕМЕНТЫ

- •4.1. Нормальные линейные и угловые размеры

- •4.2. Резьбы

- •4.3. Радиусы закруглений и фаски

- •4.4. Центровые отверстия

- •4.5. Рифления прямые и сетчатые

- •4.6. Шпоночные соединения

- •4.8. Канавки для выхода шлифовального круга

- •4.9. Штифтовые соединения

- •4.10. Лыски, квадраты, шестигранники

- •4.11. Сальниковые уплотнительные кольца

- •4.12. Материалы, применяемые для изготовления деталей

- •5. ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

- •5.1. Параметры шероховатости поверхностей

- •5.2. Правила обозначения шероховатости поверхностей

- •5.3. Правила нанесения обозначений шероховатости на чертеже

- •ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ОГЛАВЛЕНИЕ

Резьба в центровых отверстиях форм F, H и P должна выполняться по ГОСТу 24705–2004.

Для центровых отверстий всех форм параметры шероховатости по ГОСТу 2789–73 посадочных поверхностей (конусной и дугообразной) должны иметь значения Ra ≤ 2,5 мкм, поверхностей резьбы и предохранительных фасок – Rz ≤ 80 мкм.

В табл. 14, 16 и 18 размеры, заключенные в скобки, применять не рекомендуется.

4.5. Рифления прямые и сетчатые

На внешние поверхности рукояток, головок, круглых гаек, завинчиваемых вручную, для удобства завинчивания рекомендуется наносить рифление (рис. 80).

ГОСТ 21474–75 устанавливает рифление двух типов: прямое

(рис. 80, а; 81) и сетчатое (рис. 80, б; 82) с направлением рифления А.

а |

б |

Рис. 80. Рукоятка с прямым (а) и сетчатым (б) рифлением

Форма и основные размеры рифлений должны соответствовать требованиям ГОСТа 21474–75 (табл. 20).

Фаски должны соответствовать требованиям ГОСТа 10948–64. Шаги рифлений Р, мм, (рис. 83) в зависимости от диаметра D и ширины В накатываемой поверхности (рис. 81, 82) следует выбирать

из рядов:

–прямых (0,5; 0,6; 0,8; 1,0; 1,2; 1,6);

–сетчатых (0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0).

86

Таблица 20

Рифления прямые и сетчатые по ГОСТу 21474–75

Тип |

Материал |

Ширина |

Диаметры накатываемой поверхности D |

||||||

|

|

|

|

|

|

||||

|

свы- |

свы- |

|

свы- |

свы- |

||||

рифле- |

заготовки |

накатываемой |

от 8 |

ше 8 |

ше 16 |

свыше |

ше 63 |

ше |

|

ния |

поверхности В |

||||||||

|

|

|

|

до 16 |

до 32 |

32 до 63 |

до 125 |

125 |

|

Рифле- |

Для |

До 4 |

|

0,5 |

|

|

|

|

|

ние |

всех ма- |

|

|

|

|

0,6 |

0,6 |

0,8 |

1,0 |

Св. 4 |

до 8 |

|

|

||||||

прямое, |

териалов |

|

0,5 |

0,6 |

|

|

|

|

|

Св. 8 до 16 |

|

0,8 |

|

|

|||||

мм |

|

|

|

|

|

0,8 |

|

|

|

|

Св. 16 |

до 32 |

|

|

1,0 |

1,0 |

1,2 |

||

|

|

|

|

||||||

|

|

Св. |

32 |

|

|

|

|

1,2 |

1,6 |

Рифле- |

Цветные |

До 8 |

|

|

0,6 |

0,6 |

|

– |

|

ние сет- |

металлы |

|

|

|

|

|

0,8 |

|

|

Св. 8 до 16 |

|

|

|

0,8 |

– |

||||

чатое, |

и сплавы |

|

|

0,6 |

0,8 |

|

|

|

|

Св.16 до 32 |

|

|

1,0 |

– |

|||||

мм |

|

|

|

|

|

|

1,0 |

|

|

|

Св. |

32 |

0,5 |

|

|

1,2 |

1,6 |

||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

До 8 |

|

|

0,8 |

0,8 |

– |

||

|

|

|

|

|

|||||

|

Сталь |

|

|

|

|

|

|

|

|

|

Св. 8 до 16 |

|

0,8 |

|

1,0 |

1,0 |

– |

||

|

|

|

|

1,0 |

|

|

|

||

|

|

Св.16 до 32 |

|

|

1,2 |

– |

|||

|

|

|

|

|

|

|

1,2 |

|

|

|

|

Св. |

32 |

|

|

|

1,6 |

2,0 |

|

|

|

|

|

|

|

|

|

|

|

Рис. 81. Рифление прямое

Высота рифления h (рис. 83) для прямого и сетчатого рифлений:

87

–для стали выбирается в пределах 0,25 ÷ 0,7 Р;

–для цветных металлов и сплавов – 0,25 ÷ 0,7 Р.

Рис. 82. Рифление сетчатое

Рис. 83. Параметры профиля рифления в направлении А

Угол α (рис. 83) для рифлений по стали должен быть равен 70°, для рифления по цветным металлам и сплавам – 90°.

Условное обозначение прямого рифления с шагом Р = 1,0 мм:

Рифление прямое 1,0 ГОСТ 21474–75.

88

Условное обозначение сетчатого рифления с шагом Р = 1,2 мм:

Рифление сетчатое 1,2 ГОСТ 21474–75.

Рис. 84 . Обозначение рифления на чертеже

На чертежах обозначение рифлений наносят над полкой линиивыноски, как показано на рис. 84.

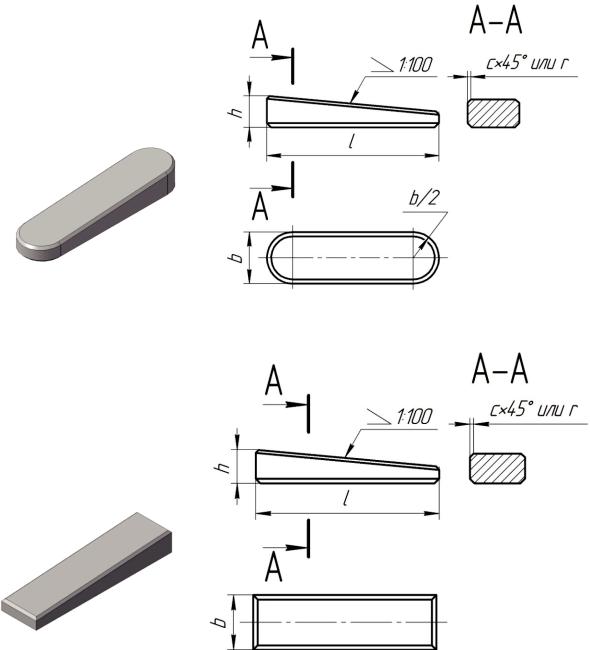

4.6. Шпоночные соединения

Шпоночное соединение относится к разъемным соединениям и состоит из вала, колеса и шпонки (рис. 85).

Шпонки применяют для передачи крутящего момента. В специальную канавку – паз – на валу закладывается шпонка; на вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки.

4.6.1. Классификация ш понок

По конструкции шпонки подразделяются на призматические,

клиновые и сегментные. Форма и размеры шпонок и пазов на валу и в ступице определены государственными стандартами. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечени шпонки.

Размеры соединений с призматическими шпонками устанавливает ГОСТ 2 3360–78; размеры соединений с клиновыми шпонками –

89

ГОСТ 24068–80; раз еры соединений с сегментными шпонками –

ГОСТ 24071– 7.

Рис. 85. Изображение шпоночного соединения с призматической шпонкой

Рабочими повер ностями |

у приз матических и сегментны шпо- |

нок являются боковые грани, а |

у клиновых – верхняя и нижняя широ- |

кие грани, одна из которых имеет уклон 1 : 100.

Поперечные сеч ния всех шпонок имеют форму прямоугольников с небольшими фасками (или скругленными). Размеры сечений шпонок выбирают в з висимо ти от диаметра вала, а их длину – в за-

висимости от передаваемых усилий. |

|

Условные обозначения шпонок определ яются |

тандартами и |

вклю ают в с бя наименование, исполнение, размеры, |

номер стандар- |

та. |

|

Чертежи шпоночных соединений выполняют по общим прави-

лам. Шпоночное соединение показывают во фронтальном разрезе осевой плоскостью. П ри это м шпонку изображают неразрезанной, на ва у выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным.

90

Примеры изображения шпоночных соединений на чертеже при-

ведены на рис. 89, 93, 99, 100.

В таком соединении на плоскости проекций (параллельно оси вала) наружную деталь показывают в разрезе, вал изображают местным разрезом так, чтобы выявить конструкцию шпонки. Шпонку показывают нерассеченной. Поперечную форму шпонки и пазов под нее показывают в сечении или разрезе плоскостью, перпендикулярной оси, например разрез А–А на рис. 89. На этом разрезе показаны характерные размеры шпоночного соединения: диаметр d, высота h и ширина b шпонки (и соответственно ширина пазов на валу и в наружной детали).

4.6.2. Соединения с призматическими шпонками

Призматические шпонки бывают обыкновенными и направляющими. Направляющие шпонки крепят к валу винтами; их применяют, когда колесо перемещается вдоль вала.

По форме торцов шпонки бывают трех исполнений: исполнение 1 – оба торца закруглены (рис. 86, а); исполнение 2 – оба торца плоские (рис. 87, а); исполнение 3 – один торец закруглен, второй – плоский (рис. 88, а).

Размеры шпонок, т. е. ширина b, высота h, длина l, размер фаски с или радиуса r (исполнение 1 (рис. 86, б), исполнение 2 (рис. 87, б), исполнение 3 (рис. 88, б)), должны выбираться в зависимости от диаметра вала и соответствовать указанным в табл. 21.

а б

Рис. 86. Изображение и размеры призматической шпонки исполнения 1

Размеры шпоночных пазов (рис. 89, 90) должны выбираться по ГОСТу 23360–78 в зависимости от диаметра вала и соответствовать указанным в табл. 21.

91

а б

Рис. 87. Изображение и размеры призматической шпонки исполнения 2

а б

Рис. 88. Изображение и размеры призматической шпонки исполнения 3

Рис. 89. Размеры сечений шпоночных пазов под призматические шпонки

92

Примеры условного обозначения призматической шпонки даны ниже.

Исполнение 1 с размерами b = 16 мм, h = 10 мм, l = 60 мм

Шпонка 16x10x60 ГОСТ 23360-78;

исполнение 2 с размерами b = 18 мм, h = 11 мм, l = 60 мм

Шпонка 2-16x10x60 ГОСТ 23360-78.

Рис. 90. Размеры радиуса или фаски пазов вала и втулки

Таблица 21

Шпонки призматические: размеры шпонок и сечений пазов по ГОСТу 23360 – 78

Диаметр |

Сечение |

Глубина |

Длина |

Размер фас- |

Размер |

|||||

вала d |

шпонки |

шпоночного паза |

шпонки l |

ки с или |

фаски с1 |

|||||

|

|

|

|

|||||||

|

b h |

вал (t1) |

втулка (t2) |

от |

до |

радиуса r |

или |

|||

|

радиуса r1 |

|||||||||

От 6 до 8 |

2×2 |

1,2 |

1,0 |

6 |

20 |

|

|

|

|

|

Св. 8 до 10 |

3×3 |

1,8 |

1,4 |

6 |

36 |

0,16 |

0,25 |

0,08 |

0,16 |

|

Св. 10 до 12 |

4×4 |

2,5 |

1,8 |

8 |

45 |

|||||

|

|

|

|

|||||||

Св. 12 до 17 |

5×5 |

3,0 |

2,3 |

10 |

56 |

|

|

|

|

|

Св. 17 до 22 |

6×6 |

3, 5 |

2,8 |

14 |

56 |

0,25 |

0,4 |

0,16 |

0,25 |

|

Св. 22 до 30 |

7×7 |

4,0 |

3,3 |

16 |

70 |

|||||

Св. 22 до 30 |

8×7 |

4,0 |

3,3 |

18 |

63 |

|

|

|

|

|

Св. 30 до 38 |

10×8 |

5,0 |

3,3 |

22 |

90 |

|

|

|

|

|

Св. 38 до 44 |

12×8 |

5,0 |

3,3 |

28 |

110 |

|

|

|

|

|

Св. 44 до 50 |

14×9 |

5,5 |

3,8 |

36 |

140 |

0,4 |

0,6 |

0,25 |

0,4 |

|

Св. 50 до 58 |

16×10 |

6,0 |

4,3 |

45 |

160 |

|||||

Св. 58 до 65 |

18×11 |

7,0 |

4,4 |

50 |

180 |

|

|

|

|

|

Св. 65 до 75 |

20×12 |

7,5 |

4,9 |

56 |

200 |

|

|

|

|

|

Св. 75 до 85 |

22×14 |

9,0 |

5,4 |

63 |

220 |

|

|

|

|

|

Св. 85 до 95 |

24×14 |

9,0 |

5,4 |

63 |

250 |

|

|

|

|

|

Св. 85 до 95 |

25×14 |

9,0 |

5,4 |

70 |

250 |

0,6 |

0,8 |

0,4 |

0,6 |

|

Св. 95 до 110 |

28×16 |

10,0 |

6,4 |

80 |

280 |

|||||

|

|

|

|

|||||||

Св. 110 до 130 |

32×18 |

11,0 |

7,4 |

90 |

320 |

|

|

|

|

|

93

|

|

|

|

|

|

Окончание табл. 21 |

||||

|

|

|

|

|

|

|

|

|

||

Диаметр |

Сечение |

Глубина |

Длина |

Размер фас- |

Размер |

|||||

вала d |

шпонки |

шпоночного паза |

шпонки l |

ки с или |

фаски с1 |

|

||||

|

|

|

|

|

||||||

|

b h |

вал (t1) |

втулка (t2) |

от |

до |

радиуса r |

или |

|

||

|

радиуса r1 |

|

||||||||

Св. 130 до 150 |

36×20 |

12,0 |

8,4 |

100 |

360 |

|

|

|

|

|

Св. 150 до 170 |

40×22 |

13,0 |

9,4 |

100 |

400 |

1,2 |

1,2 |

0,7 |

1,0 |

|

Св. 170 до 200 |

45×25 |

15,0 |

10,4 |

110 |

400 |

|

||||

Св. 200 до 230 |

50×28 |

17,0 |

11,4 |

125 |

450 |

|

|

|

|

|

Св. 230 до 260 |

56×32 |

20,0 |

12,4 |

140 |

500 |

|

|

|

|

|

Св. 260 до 290 |

63×32 |

20,0 |

12,4 |

160 |

500 |

1,6 |

2,0 |

1,2 |

1,6 |

|

Св. 290 до 330 |

70×36 |

22,0 |

14,4 |

180 |

500 |

|

||||

|

|

|

|

|

||||||

Св. 330 до 380 |

80×40 |

25,0 |

15,4 |

200 |

500 |

2,5 |

3,0 |

|

|

|

Св. 380 до 440 |

90×45 |

28,0 |

17,4 |

220 |

500 |

2,0 |

2,5 |

|

||

Св. 440 до 500 |

100×50 |

31,0 |

19,4 |

250 |

500 |

|

|

|

||

|

|

|

|

|

||||||

4.6.3. Соединения с сегментными шпонками

Для соединения с валом деталей, имеющих короткие ступицы, применяются сегментные шпонки (рис.91, а и 92, а). Форму, размеры сегментных шпонок и размеры шпоночных пазов под установку сегментарных шпонок регламентирует ГОСТ 24071–97.

По форме сегментные шпонки бывают двух видов: шпонки нормальной формы высотой h1 (рис. 91) и шпонки низкой формы высотой h2 (рис. 92).

а б

Рис. 91. Изображения (а) и размеры (б) сегментной шпонки нормальной формы

Сегментные шпонки низкой формы применяются только по согласованию заинтересованных сторон (заказчика).

94

Высота h2 сегментной шпонки низкой формы определяется по

формуле h2 = 0,8 h1.

Размеры шпоночных пазов (рис. 93, 94) выбираются в зав симости от диаметра вала и должны соответствовать значениям, указанным в табл. 22 .

а |

б |

Рис. 92. Изоб |

ражения (а) и размеры (б) сегментной шпонки изкой формы |

Рис. 93. Размеры сечений шпоночных пазов под сегментные шпонки

В табл. 22 приведены две серии взаимосвязи меж ду диаметром вала размером шпонки: серия 1 – для передачи крутящего момента,

95

серия 2 – для фиксации детали в случае неподвижной посадки, когда передача момента осуществляется за счет трения.

|

|

|

|

Рис. 94. Размеры радиуса пазов вала |

|

|||

|

|

|

|

и ступицы сегментной шпонки |

|

|||

|

|

|

Шпонки сегментные, размеры шпонок |

|

||||

|

|

|

|

и сечений пазов по ГОСТу 24071-97 |

|

|||

Диаметр |

Диаметр |

Размеры шпон- |

Глубина |

Размеры ра- |

||||

вала D, |

вала D, |

ки нормальной |

||||||

серия 1 |

серия 1 |

или низкой |

паза |

диуса пазов |

||||

|

|

вала и сту- |

||||||

|

|

|

|

формы |

вал |

ступи- |

||

от |

до |

от |

до |

(b×h1×d) |

(t1) ца (t2) |

пицы, r |

||

3 |

4 |

3 |

4 |

1,0×1,4×4 |

1,0 |

0,6 |

0,08 |

0,16 |

4 |

5 |

4 |

6 |

1,5×2,6×7 |

2,0 |

0,8 |

0,08 |

0,16 |

5 |

6 |

6 |

8 |

2,0×2,6×7 |

1,8 |

1,0 |

0,08 |

0,16 |

6 |

7 |

8 |

10 |

2,0×3,7×10 |

2,9 |

1,0 |

0,08 |

0,16 |

7 |

8 |

10 |

12 |

2,5×3,7×10 |

2,7 |

1,2 |

0,08 |

0,16 |

8 |

10 |

12 |

15 |

3,0×5,0×13 |

3,8 |

1,4 |

0,08 |

0,16 |

10 |

12 |

15 |

18 |

3,0×6,5×16 |

5,3 |

1,4 |

0,08 |

0,16 |

12 |

14 |

18 |

20 |

4,0×6,5×16 |

5,0 |

1,8 |

0,16 |

0,25 |

14 |

16 |

20 |

22 |

4,0×7,5×19 |

6,0 |

1,8 |

0,16 |

0,25 |

16 |

18 |

22 |

25 |

5,0×6,5×16 |

4,5 |

2,3 |

0,16 |

0,25 |

18 |

20 |

25 |

28 |

5,0×7,0×19 |

5,5 |

2,3 |

0,16 |

0,25 |

20 |

22 |

28 |

32 |

5,0×9,0×22 |

7.0 |

2,3 |

0,16 |

0,25 |

22 |

25 |

32 |

36 |

6,0×9,0×22 |

6,5 |

2,8 |

0,25 |

0,25 |

25 |

28 |

36 |

40 |

6,0×10,0×25 |

7,5 |

2,8 |

0,16 |

0,25 |

28 |

32 |

40 |

|

8,0×11,0×28 |

8,0 |

3,3 |

0,25 |

0,40 |

32 |

38 |

|

|

10,0×13,0×32 |

10,0 |

3,3 |

0,25 |

0,40 |

Таблица 22

Размеры

фаски шпонки,

с

0,16 0,25

0,16 0,25

0,16 0,25

0,16 0,25

0,16 0,25

0,16 0,25

0,16 0,25

0,25 0,40

0,25 0,40

0,25 0,40

0,25 0,40

0,25 0,40

0,25 0,40

0,25 0,40

0,40 0,60

0,40 0,60

В обозначении шпонки должны быть указаны ее ширина b и высота: h1 – шпонки нормальной формы; h2 – шпонки низкой формы.

96

Пример обозначение сегментной шпонки нормальной формы с размерами b × h1 = 6 x 10 мм:

Шпонка 6x10 ГОСТ 24071-97.

Пример обозначение сегментной шпонки низкой формы с размерами b х h2 = 6 x 8 мм:

Шпонка 6x8 ГОСТ 24071-97.

4.6.4. Соединения с клиновыми шпонками

Форму, размеры клиновых шпонок и размеры шпоночных пазов под установку клиновых шпонок регламентирует ГОСТ 24068–80.

По форме клиновые шпонки изготавливают двух видов: с головкой – исполнение 1 (рис. 95) и без головки – исполнения 2–4 (рис. 96–98).

а |

б |

Рис. 95. Изображение (а) и размеры (б) клиновой шпонки исполнения 1

Клиновые шпонки без головки различаются по форме торцов: исполнение 2 – оба торца закруглены (рис. 96, а); исполнение 3 – оба торца плоские (рис. 97, а); исполнение 4 – один торец закруглен, второй – плоский (рис. 98, а).

97

Размеры шпонок, т. е. ширину b, высоту h, длину l, размер фаски с или радиуса r (исполнение 1 (рис. 9 , б), исполнение 2 (рис. 96, б), исполнение 3 (рис. 97 б), исп лнение 4 (рис. 98, б)), н жно выбирать в зав симости от диаметра вала по Г ОСТу 24068–80, и они должны соответствовать указанным в табл. 23.

а б

Рис. 96. Изображение (а) и размеры (б) клиновой шпонки исполнения 2

а б

Рис. 97. Изображение (а) и размеры (б) клиновой шпонки исполнения 3

Размеры шпоночных пазов (рис. 99–101) выбира ют в зав симости о диаметра вала по ГОСТу 24068– 80, и они должны соответствовать значениям, указа ным в табл. 23.

98

а |

б |

Рис. 98. Изображение (а) и размеры (б) клиновой шпонки исполнения 4

Рис. 99. Размеры сечений шпоночных пазов под клиновые шпонки исполнения 1

99

В обозначении клиновой шпонки, согласно ГОСТу 24068–80, должны указываться ее ширина b, высота h и длина l.

Рис. 100. Размеры сечений шпоночных пазов под клиновые шпонки исполнений 2–4

Рис. 101. Размеры радиуса или фаски пазов вала и втулки

Пример обозначения клиновой шпонки исполнения 1 с размера-

ми b = 16 мм, h1 = 10 мм и l = 80 мм:

Шпонка 16x10х80 ГОСТ 24068-80.

100

Таблица 23

Шпонки клиновые: размеры шпонок и сечений пазов по ГОСТу 24068–80

Диаметр |

|

Глубина |

Длина |

Размер |

Размер |

||||||

Сечение |

шпоночного |

||||||||||

шпонки l |

фаски с |

фаски с1 |

|||||||||

вала d |

шпонки |

|

паза |

||||||||

|

|

|

или ра- |

или ра- |

|||||||

|

(b h) |

|

|

|

|

|

|||||

|

вал |

|

втулка |

|

|

||||||

|

|

от |

до |

диуса r |

диуса r1 |

||||||

|

|

|

|||||||||

|

|

(t1) |

|

(t2) |

|

|

|

|

|

|

|

От 6 до 8 |

2×2 |

1,2 |

|

0,5 |

5 |

20 |

|

|

|

|

|

Св. 8 до 10 |

3×3 |

1,8 |

|

0,9 |

6 |

36 |

0,16 |

0,25 |

0,08 |

0,16 |

|

Св. 10 до 12 |

4×4 |

2,5 |

|

1,2 |

8 |

45 |

|||||

|

|

|

|

|

|||||||

Св. 12 до 17 |

5×5 |

3,0 |

|

1,7 |

10 |

56 |

|

|

|

|

|

Св. 17 до 22 |

6×6 |

3, 5 |

|

2,2 |

14 |

70 |

0,25 |

0,4 |

0,16 |

0,25 |

|

Св. 22 до 30 |

8×7 |

4,0 |

|

2,4 |

18 |

90 |

|||||

|

|

|

|

|

|||||||

Св. 30 до 38 |

10×8 |

5,0 |

|

2,4 |

22 |

110 |

|

|

|

|

|

Св. 38 до 44 |

12×8 |

5,0 |

|

2,4 |

28 |

140 |

|

|

|

|

|

Св. 44 до 50 |

14×9 |

5,5 |

|

2,9 |

36 |

160 |

0,4 |

0,6 |

0,25 |

0,4 |

|

Св. 50 до 58 |

16×10 |

6,0 |

|

3,4 |

45 |

180 |

|||||

Св. 58 до 65 |

18×11 |

7,0 |

|

3,4 |

50 |

200 |

|

|

|

|

|

Св. 65 до 75 |

20×12 |

7,5 |

|

3,9 |

56 |

220 |

|

|

|

|

|

Св. 75 до 85 |

22×14 |

9,0 |

|

4,4 |

63 |

250 |

|

|

|

|

|

Св. 85 до 95 |

25×14 |

9,0 |

|

4,4 |

70 |

280 |

0,6 |

0,8 |

0,4 |

0,6 |

|

Св. 95 до 110 |

28×16 |

10,0 |

|

5,4 |

80 |

320 |

|||||

Св. 110 до 130 |

32×18 |

11,0 |

|

6,4 |

90 |

360 |

|

|

|

|

|

Св. 130 до 150 |

36×20 |

12,0 |

|

7,1 |

100 |

400 |

|

|

|

|

|

Св. 150 до 170 |

40×22 |

13,0 |

|

8,1 |

100 |

400 |

|

|

|

|

|

Св. 170 до 200 |

45×25 |

15,0 |

|

9,1 |

110 |

450 |

1,0 |

1,2 |

0,7 |

1,0 |

|

Св. 200 до 230 |

50×28 |

17,0 |

|

10,1 |

125 |

500 |

|||||

|

|

|

|

|

|||||||

Св. 230 до 260 |

56×32 |

20,0 |

|

11,1 |

140 |

500 |

|

|

|

|

|

Св. 260 до 290 |

63×32 |

20,0 |

|

11,1 |

160 |

500 |

1,6 |

2,0 |

1,2 |

1,6 |

|

Св. 290 до 330 |

70×36 |

22,0 |

|

13,1 |

180 |

500 |

|||||

|

|

|

|

|

|||||||

Св. 330 до 380 |

80×40 |

25,0 |

|

14,1 |

200 |

500 |

2,5 |

3,0 |

|

|

|

Св. 380 до 440 |

90×45 |

28,0 |

|

16,1 |

220 |

500 |

2,0 |

2,5 |

|||

Св. 440 до 500 |

100×50 |

31,0 |

|

18,1 |

250 |

500 |

|

|

|||

|

|

|

|

|

|||||||

Пример обозначения клиновой шпонки исполнения 2 с теми же

размерами:

Шпонка 2-16x10х80 ГОСТ 24068-80.

Изображение шпоночного паза и нанесение размеров на валу и втулке при выполнении чертежей и эскизов показано на рис. 102, 103.

101

Рис. 102. Изображение шпоночного паза и нанесение размеров на чертеже вала

Рис. 103. Изображение шпоночного паза и нанесение размеров на чертеже втулки

102

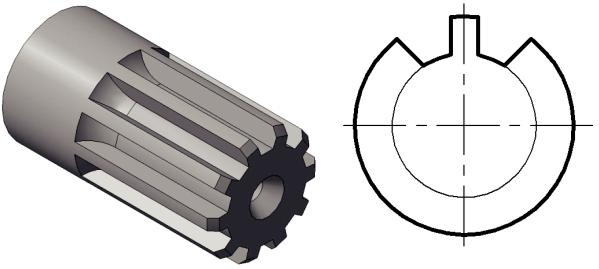

4.7. Шлицевые соедине ния

Шлицев ые соединения б вают неподвижные (для неподвижного скрепления ступиц ы и вала), а также подвижные, которые обеспечивают возможность осевого пер мещения ступицы по валу, к

прим ру, кор бок передач станков, зубчатого колеса, автомобилей и пр. В сравнении со шпоночн ми шлицевые соединения имеют преимущества: более то ное центрирование, лучшее на правление при перемещении ступицы по валу и высокую прочность вала, а при одинаковом диаметревалам гутпередаватьбольшийкрутящий момент.

4.7.1. Классифи кация

Самыми распространенными являются шлицевые соединения с прямобочным профилем зубьев, изготавливаемые по ГОСТу 11 39–80

(рис. 104). Их применяют при передаче больших моментов, например, в шлицевых соединен ях карданных валов автомобилей.

а б

Рис. 104. Изображение части вала (а) и профиля зубьев (б) с прямобочными шлицами

Различа ют шлицевые соединен я с эвольвентным профилем

зубье по ГОС Ту 6033–80 (рис. 105). лицевые эвольвентные соединения используют редко; шлицевые прямобочные сое динения имеют достоинства по сравнению с эвольвентным соединением. Это и более высокая прочность прямобочных шлицев, поскольку они утолщены у основания, даиизготавливатьпрямобочныешлицы прощеи дешевле.

103

При передаче небольши моментов в к честве неподвижного соединения применяют шлицевое соединение с треугольным профилем зубьев (рис. 106).

а б

Рис. 105. Изображение части вала (а) и профиля зубьев (б) с эвольвентными шлицами

а |

б |

Рис. 106. Изображение части вала (а) и профиля зубьев (б) |

|

с треугольными |

лицами |

Основны е размеры и числа зубьев прямобочных шлицевых со- |

|

единений (рис. 107– 111), согласно |

требованиям ГОСТа 1139–80, |

долж ны соответствовать указанным в табл. 24–26.

Шлицевые валы с прямобочным профилем зубьев изготавливают в легкой, средней и тяжелой сериях. Цент ировани е шлиц ов: исполнение 1 – по внутреннему диаметру, применяется для изготовления валов в легкой и средней серии м тодом обкатывания (рис. 109);

104

исполнение 2 – по наружному диаметру и боковым сторонам зубьев (рис. 110); исполнение 3 – по внутреннему диаметру (рис. 111).

Рис. 107. Размеры втулки прямобочного шлицевого соединения

Рис. 108. Размеры вала прямобочного шлицевого соединения

В условном обозначении шлицевого соединения должны быть указаны:

–параметр, по которому выполняется центрирование;

–число зубьев z;

–наружный диаметр D;

–внутренний диаметр d;

–ширина зуба b.

105

Рис. 109. Центрирование шлицов с прямобочным профилем, исполнение 1

Рис. 110. Центрирование шлицов с прямобочным профилем, исполнение 2

Рис. 111. Центрирование шлицов с прямобочным профилем, исполнение 3

106

Таблица 24

Размеры и числа зубьев прямобочных шлицевых соединений легкой серии по ГОСТу 1139–80, мм

|

z × d × D |

|

b |

d1, не менее |

а, не менее |

c или r1 |

r, не более |

||

|

6×23 × 26 |

6,0 |

22,1 |

3,54 |

0,3 |

0,2 |

|||

|

6 × 26 × 30 |

6,0 |

24,6 |

3.85 |

0,3 |

0,2 |

|||

|

6 × 28 × 32 |

7,0 |

26,7 |

4,03 |

0,3 |

0,2 |

|||

|

8 × 32 × 36 |

6,0 |

30,4 |

2,71 |

0,4 |

0,3 |

|||

|

8 × 36 × 40 |

7,0 |

34,5 |

3,46 |

0,4 |

0,3 |

|||

|

8 × 42 × 46 |

8,0 |

40,4 |

5,03 |

0,4 |

0,3 |

|||

|

8 × 46 × 50 |

9,0 |

44,6 |

5,73 |

0,4 |

0,3 |

|||

|

8 × 52 × 58 |

10,0 |

49,7 |

4,89 |

0,5 |

0,5 |

|||

|

8 × 56 × 62 |

10,0 |

53,6 |

6,38 |

0,5 |

0,5 |

|||

|

8 × 62 × 68 |

12,0 |

59,8 |

7,31 |

0,5 |

0,5 |

|||

|

10 |

× 72 |

× 78 |

12,0 |

69,6 |

5,45 |

0,5 |

0,5 |

|

|

10 |

× 82 |

× 88 |

12,0 |

79,3 |

8,62 |

0,5 |

0,5 |

|

|

10 |

× 92 |

× 98 |

14,0 |

89,4 |

10,08 |

0,5 |

0,5 |

|

|

10 × 102 |

× 108 |

16,0 |

99,9 |

11,49 |

0,5 |

0,5 |

||

|

10 × 112 |

× 120 |

18,0 |

108,8 |

10,72 |

0,5 |

0,5 |

||

|

|

|

|

|

|

|

|

|

Таблица 25 |

|

|

|

Размеры и числа зубьев прямобочных шлицевых |

|

|||||

|

|

|

соединений средней серии по ГОСТу 1139–80, мм |

|

|||||

|

|

|

|

|

|

|

|

||

|

z × d × D |

|

b |

d1, не менее |

а, не менее |

c или r1 |

r, не более |

||

|

6 |

× 11 × 14 |

|

3,0 |

9,9 |

– |

0,3 |

0,2 |

|

|

6 |

× 13 × 16 |

|

3,5 |

12,0 |

– |

0,3 |

0,2 |

|

|

6 |

× 16 × 20 |

|

4,0 |

14,5 |

– |

0,3 |

0,2 |

|

|

6 |

× 18 × 22 |

|

5,0 |

16,7 |

– |

0,3 |

0,2 |

|

|

6 |

× 21 × 25 |

|

5,0 |

19,5 |

1,95 |

0,3 |

0,2 |

|

|

6 |

× 23 × 28 |

|

6,0 |

21,3 |

1,34 |

0,3 |

0,2 |

|

|

6 |

× 26 × 32 |

|

6,0 |

23,4 |

1,65 |

0,4 |

0,3 |

|

|

6 |

× 28 × 34 |

|

7,0 |

25,9 |

1,70 |

0,4 |

0,3 |

|

|

8 |

× 32 × 38 |

|

6,0 |

29,4 |

– |

0,4 |

0,3 |

|

|

8 |

× 36 × 42 |

|

7,0 |

33,5 |

1,02 |

0,4 |

0,3 |

|

|

8 |

× 42 × 48 |

|

8,0 |

39,5 |

2,57 |

0,4 |

0,3 |

|

|

8 |

× 46 × 54 |

|

9,0 |

42,7 |

– |

0,5 |

0,5 |

|

|

8 |

× 52 × 60 |

|

10,0 |

48,7 |

2,44 |

0,5 |

0,5 |

|

|

8 |

× 56 × 65 |

|

10,0 |

52,2 |

2,50 |

0,5 |

0,5 |

|

107

Окончание табл. 25

z × d × D |

b |

d1, не менее |

а, не менее |

c или r1 |

r, не более |

|

8 × 62 × 72 |

12,0 |

57,8 |

2,40 |

0,5 |

0,5 |

|

10 × 72 |

× 82 |

12,0 |

67,4 |

– |

0,5 |

0,5 |

10 × 82 |

× 92 |

12,0 |

77,1 |

3,0 |

0,5 |

0,5 |

10 × 92 × 102 |

14,0 |

87,3 |

4,50 |

0,5 |

0,5 |

|

10 × 102 |

× 112 |

16,0 |

97,7 |

6,30 |

0,5 |

0,5 |

10 × 112 |

× 125 |

18,0 |

106,3 |

4,40 |

0,5 |

0,5 |

|

|

|

|

|

|

Таблица 26 |

|

Размеры и числа зубьев прямобочных шлицевых |

|

||||

|

соединений тяжелой серии по ГОСТу 1139–80, мм |

|

||||

|

|

|

c или r1 |

|

|

|

z × d × D |

b |

d1, не менее |

|

r, не более |

||

6 |

× 16 × 20 |

2,5 |

14,1 |

0,3 |

|

0,2 |

6 |

× 18 × 22 |

3,0 |

15,6 |

0,3 |

|

0,2 |

6 |

× 21 × 25 |

3,0 |

18,5 |

0,3 |

|

0,2 |

6 |

× 23 × 28 |

4,0 |

20,3 |

0,3 |

|

0,2 |

6 |

× 26 × 32 |

4,0 |

23,0 |

0,4 |

|

0,3 |

6 |

× 28 × 34 |

4,0 |

24,4 |

0,4 |

|

0,3 |

8 |

× 32 × 38 |

5,0 |

28,0 |

0,4 |

|

0,3 |

8 |

× 36 × 42 |

5,0 |

31,3 |

0,4 |

|

0,3 |

8 |

× 42 × 48 |

6,0 |

36,9 |

0,4 |

|

0,3 |

8 |

× 46 × 54 |

7,0 |

40,9 |

0,5 |

|

0,5 |

8 |

× 52 × 60 |

5,0 |

47,0 |

0,5 |

|

0,5 |

8 |

× 56 × 65 |

5,0 |

50,6 |

0,5 |

|

0,5 |

8 |

× 62 × 72 |

6,0 |

56,1 |

0,5 |

|

0,5 |

10 × 72 × 82 |

7,0 |

65,9 |

0,5 |

|

0,5 |

|

10 × 82 × 92 |

6,0 |

75,6 |

0,5 |

|

0,5 |

|

10 |

× 92 × 102 |

7,0 |

85,5 |

0,5 |

|

0,5 |

10 × 102 × 112 |

8,0 |

94,0 |

0,5 |

|

0,5 |

|

10 × 112 × 125 |

9,0 |

104,0 |

0,5 |

|

0,5 |

|

Примеры обозначения соединения:

– с центрированием по внутреннему диаметру d, z = 8, d = 36 мм,

D = 40 мм, b = 16 мм:

d-8x36õ40x7;

108

– с центрированием по боковой стороне b, z = 8, d = 6 мм,

D = 4 0 мм, b = 16 мм:

b-8x36õ40x7;

– с центрирован ем по наружному диаметру D, z = 8, d = 36 мм,

D = 4 0 мм, b = 16 мм:

D- 8x36õ4 0x7;

Примечание. В примерах обозначения шлицевых соединений для учебных чертежей параметры указан без посадок.

4.7.2. Изображен ие на чертеже

На чертежах шлицевые (зубчатые) валы, втулки и их соединения изображаются условно. Правила выполнения эле ентов шлицевых соединен й (зубьев) на чертежах зубчатых валов и отверстий устанавливает ГОСТ 2.409–74 .

Ри . 112. Ус овное из бражени на чертеже части ала с прямобочными шлицами

На изображениях, полученных проецир ванием на плоскость, перпендикулярную о и шлицевого вала и отверстия, показывают проф ль одного зуба и двух впадин. Допускается изображать большое число зубьев и впадин . На этих изобр жениях фаски на конце зубчатого вала и в отверстии не п казыва т. Окружности и образующие

109

поверхностей выступов зубьев вала (рис. 112, 113) и отверстия показываю т сплошными основными линия и.

Ри . 113. Ус овное из бражени на чертеже части ала с эвольвентными шлицами

Рис. 114. Условное изображение на чер еже втулки с прямобочными шлицами

Окружн ости и образующ ие поверхносте |

впадин на изображе- |

ниях шлицевого вала и отверстия показываю |

сплошными тонкими |

линиями; при этом с плошная тонкая линия поверхности впадин на

110