МЭСК-2013

.pdfРАЗРАБОТКА АНТИГОЛОЛЕДНОЙ КОМПОЗИЦИИ НА ОСНОВЕ ПРИРОДНЫХ МАТЕРИАЛОВ

Ю. Н. Ильинкова

Волгоградский государственный технический университет

Всвязи с постоянным увеличением автомобильного парка и как следствие – расширением сети автомобильных дорог возникают все более высокие требования к их содержанию для обеспечения безопасности дорожного движения, особенно в зимнее время, когда на дорожном полотне образуются снежно-ледяные отложения. В России работы, включая очистку дорог от снега и борьбу с зимней скользкостью, осуществляются в соответствии с требованиями содержания проезжей части в состоянии, удовлетворяющем требованиям ГОСТ Р 50597-93 «Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения».

Внастоящее время применяют как фрикционный способ борьбы с зимней скользкостью, который долгое время во многих странах оставался основным и единственным, основанным на применении различных природных или искусственных абразивных материалов, позволяющих повысить шероховатость поверхности зимних дорог, так и способы с использованием химических противогололедных материалов.

ВРоссии в большинстве случаев в качестве антигололедного средства применяется песко-соляная смесь (хлорид натрия с песком), однако ее применение не отвечает современным требованиям экологической и технической безопасности, включая отрицательное влияние на техническое состояние автотранспорта ввиду коррозийных процессов.

Нами разработана экологическая композиция на основе природных материалов: хлористого магния и глауконитового песка, месторождения которых имеются на территории Волгоградской области.

Использование выше представленных минералов обусловлено следующими причинами:

1)Хлористый магний (природный минерал бишофит) – антигололедный реагент, обладающий следующими свойствами:

– предотвращает образование льда при температуре до –35°С;

– крайне гигроскопичен;

– характеризуется низкой коррозийной активностью, которая не превышает активность водопроводной воды;

– не оказывает негативного влияния на окружающую среду, не токсичен;

– антисептичный и бактерицидный;

– не является питательной средой для плесени и грибка.

2)Глауконитовый песок – водный алюмосиликат железа, относящийся к группе гидрослюд.

Минерал обладает сорбционными свойствами по отношению к тяжелым металлам, нефтепродуктам, радионуклидам и др.

Одним из главных источников углеводородов, тяжелых металлов на дорогах является автотранспорт, в связи с чем представляют интерес сорбционные свойства глауконитового песка.

Глаукониты успешно применяются в качестве поглотителей тяжелых металлов и β-активных радионуклидов и нефтепродуктов. Установлено, что предельная поглотительная способность глауконита по отношению к меди, никелю и железу составляет 781.2, 342.4 и 1317 мг-экв на 1 кг минерала соответственно, а степень извлечения глауконитом β-активных радионуклидов достигает 98 %, при этом β-активность снижается на 94 – 97 %. Способность глауконита извлекать тяжелые металлы из растворов составляет (в %

от исходного содержания) Pb-99, Hg-64, Co-97, Cu-96, Cd-96, Mn-95, Cr-92, Ni-90, Zn-90, Fe-99.

Созданная антигололедная экокомпозиция позволит улучшить экологические, санитарноэпидемиологические и технические условия на проезжей части дорог, тротуаров, дворовых территорий.

Научные руководители – д-р техн. наук, проф. В. Ф. Желтобрюхов, канд. техн. наук Н. В. Колодницкая

111

ОЦЕНКА КАЧЕСТВА КОКСУЮЩИХСЯ УГЛЕЙ РАЗЛИЧНЫМИ МЕТОДАМИ

Е. В. Васильева

Кузбасский государственный технический университет имени Т. Ф. Горбачева, г. Кемерово

При оценке углей того или иного предприятия с точки зрения возможности использования их для коксования важно выяснить свойства, определяющие спекаемость и коксуемость.

Методы, на которых основывается российская и международная классификация углей, условно делятся на характеризующие спекаемость – в этом случае при испытании углей производится быстрый нагрев (метод Рога, метод определения показателя свободного вспучивания в тигле) – и характеризующие коксуемость – в этом случае используются методы, в которых предусмотрен медленный нагрев угля (определение дилатометрических показателей по методу Одибера-Арну, методу Грей-Кинга) [1, 2].

Объектом исследований были выбраны угли и смеси углей сырьевой базы Алтайского коксохимического завода, так как, ввиду его географического положения, сырьевая база данного предприятия ориентирована в основном на угли Кузнецкого бассейна. В процессе исследований проведен технический анализ углей и их смесей и характеристика спекающих свойств различными методами.

Необходимость проведения данных исследований обусловлена тем, что определение пригодности углей для получения качественного кокса в России отводится определению пластометрических показателей углей (y и x) в аппарате Сапожникова (ГОСТ 1186-87), который в достаточной степени позволяет моделировать процесс слоевого коксования. Этот метод зарекомендовал себя как надёжный и воспроизводимый, но в то же время, малоинформативный и, в определённой степени, субъективный.

Однако современные требования к качеству сырья для коксования заставляют пользоваться комплексом лабораторных методов для определения принадлежности углей к какой-либо марке, так как на практике уголь, находящийся по свойствам на границе между соседними марками, может быть иден-тифицирован различными методами анализа.

Таким образом, результаты исследований различными альтернативными лабораторными методами (а в отдельном конкретном случае – конкретным методом анализа) позволяют более правильно судить об истинных свойствах углей и их смесей и на их основе разрабатывать принципы составления шихт для коксования.

Литература

1.Е. М. Тайц, И. А. Андреева. Методы анализа и испытания углей.–М., Недра, 1983. 301 с.

2.Е. М. Тайц, Н. Г. Титов, Н. В. Шишаков. Методы анализа и испытания углей как сырья для промышленного использования. – М., Гос. науч.-техн. изд-во лит-ры по горному делу, 1961. 316 с.

Научный руководитель – д-р хим. наук, проф. Б. Г. Трясунов, канд. техн. наук, доцент А. Н. Заостровский

112

ПРЕДВАРИТЕЛЬНЫЕ ИСПЫТАНИЯ ЛАБОРАТОРНОЙ УСТАНОВКИ ПО ГАЗИФИКАЦИИ ВЫСОКОЗОЛЬНЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ

Р. А. Батуев

Институт углехимии и химического материаловедения СО РАН, г. Кемерово

В настоящее время одной из основных проблем угледобывающих регионов России является образование высокозольных отходов добычи и переработки угля. Так с одной тонны добытого угля образуется от 0,5 до 20 тонн промышленных отходов. На территории Кемеровской области по разным оценкам скопилось от 50 до 70 млн. тонн таких отходов. Отходом добычи угля является вскрышная порода с вкраплениями пластового угля, а отходами переработки угля – угольный шлам. Зольность этих отходов составляет 70 – 80 %. Сжигание такого сырья затруднительно. Серьёзной опасностью складирования таких отходов является их склонность к самовозгоранию на открытом воздухе. Следовательно, помимо отчуждения земель, происходит загрязнение воздуха. Для решения этой проблемы предложена переработка вышеперечисленных отходов на лабораторной установке путём их газификации в стационарном слое сырья. Особенностью лабораторной установки является способ инициирования процесса газификации. Нагрев газифицирующего агента осуществляется горящими древесными опилками или ватой, предварительно пропитанными раствором окислителя (нитрата калия или перхлората магния) с последующей сушкой. Поджиг этого материала осуществляется электрическим током. На опилки засыпается исходное сырьё для газификации. Нагретый воздух реагирует с исходным сырьём и процесс газификации начинает проходить без внешнего подвода энергии. В ходе проведения реакции минеральная часть сырья скапливается в нижней части реактора и отдаёт своё тепло поступающему дутью. В результате достигается рациональное использование тепла и тепловая энергия золы переходит в химическую энергию получаемого синтез-газа. В состав установки входит система каталитического дожигания смолы. Она также содержит циклон и теплообменник для очистки газа и конденсации смолы. Такой комплекс позволяет получать синтез-газ практически с нулевым содержанием смолы. Цель первого этапа данной работы – изучение процесса газификации различных видов углеродсодержащего сырья и проверка работоспособности установки для проверки возможности газификации на ней высокозольных отходов добычи и переработки угля, включая отходы обогащения.

Для эксперимента использовался уголь марки "Д", шахта Листвяжная, зольность 10 %, влажность 10 %; уголь марки "КСН", шахта Тырганская, зольность 10 %, влажность 11,5 %. При газификации угля марки "Д", из шахты Листвяжной в реактор засыпалось 360 г сырья, расход воздуха составлял 700 л/ч. Продолжительность проведения процесса газификации составляла 2 ч. Процесс газификации протекал с умеренным дымообразованием. Первые 5 минут дым имел тёмный цвет, то есть содержал значительное количество сажи и мелкодисперсных угольных частиц. После 5 минут газификации дымообразование усилилось, а сам дым приобрёл зеленоватый оттенок. Возможно, изменение характеристик дыма связано с началом газификации угля и выделением каменноугольной смолы. На 11 минуте было обнаружено, что воздух проходил через слой угля по сформировавшимся каналам, в результате чего часть угля и получаемого синтез-газа сгорала с образованием диоксида углерода и воды. Визуально это проявилось в виде факела над верхним слоем угля. Для предотвращения этого явления приходилось весь последующий период газификации проводить перемешивание (шуровку) сырья. После проведения шуровки дым на незначительный промежуток времени вновь приобретал зеленоватый оттенок. Возможно, это связано с интенсивным смолообразованием. На 15 минуте дымообразование уменьшилось и дым приобрёл белый цвет. При газификации угля марки "КСН", из шахты Тырганской в реактор засыпалось 256,4 г сырья, расход воздуха составлял 500 л/ч. Продолжительность проведения процесса газификации также составляла 2 ч. В отличие от длиннопламенного угля процесс газификации проходил с меньшим дымообразованием. Возможно, интенсивность дымообразования связана с составом угля. Так же, как и в случае газификации угля марки "Д", приходилось проводить процесс шуровки сырья. Первые 5 минут дым также имел темный цвет, а оставшееся время, даже после шуровки, имел незначительный зеленоватый оттенок. Вид окислителя, раствором которого пропитывали вату или древесные опилки, существенно не влиял на процесс возгорания сырья. Далее была проведена газификация фракций угля 3 – 5 мм. При газификации был зафиксирован важный фактор: равномерность распределения воздуха и тепла по всему периметру слоя сырья растёт. В результате увеличивается равномерность газификации и сводится к минимуму образование проходов воздуха, что предотвращает выгорание органической части сырья и получаемого синтез-газа. Об этом свидетельствует равномерность яркости по всему периметру верхнего слоя сырья без точечных усилений или уменьшений яркости на отдельных участках, когда до завершения процесса газификации остаётся не так много времени. Это позволяет проводить процесс газификации без шуровки и увеличить содержание целевых компонентов (монооксида углерода и водорода) в получаемом синтез-газе. В остальном процесс газификации фракционированных углей ничем не отличался от процесса газификации углей без предварительного фракционирования. Таким образом, газификация сырья фракции 3 – 5 мм в стационарном слое подтвердила работоспособность установки для дальнейшей газификации на ней фракционированного высокозольного сырья с целью утилизации вышеперечисленных отходов и производства синтез-газа как топлива и сырья для предприятий энергетики, металлургии и химической промышленности.

Научные руководители – д-р хим. наук Ч. Н. Барнаков, канд. хим. наук С. Н. Вершинин

113

ВЛИЯНИЕ МОДИФИЦИРУЮЩИХ ДОБАВОК НА СВОЙСТВА АЛЮМОСИЛИКАТНОЙ КЕРАМИКИ

В. А. Ермоленко

Новосибирский государственный технический университет Институт катализа им. Г. К. Борескова, г. Новосибирск

В настоящее время особую актуальность приобретает необходимость создания новых видов алюмосиликатной керамики более высокого уровня качества. Для этого необходимо улучшить физикотехнические и фильтровальные характеристики керамики. Это представляется возможным с помощью введения в ее состав модифицирующих добавок.

Цель работы: разработка пористой алюмосиликатной керамики на основе оксида алюминия с использованием углеродных наноматериалов.

Для достижения цели были поставлены следующие задачи: разработка составов и технологии изготовления пористой алюмосиликатной керамики на основе оксида алюминия с использованием наноматериалов; исследование и анализ взаимосвязи особенностей вещественного состава и технологических свойств пористой алюмосиликатной керамики; исследование процессов синтеза и спекания керамических материалов; исследование и возможность регулирования физико-технических и фильтровальных характеристик полученных образцов керамики.

Эффективный путь замедления полиморфных превращений и спекания оксида алюминия – это химическое модифицирование путем введения различных добавок с целью стабилизации дисперсной структуры Al2O3.Нами начаты систематические исследования по установлению механизма взаимодействия оксидов магния, лантана, церия и кремния с оксидом алюминия и влиянию этих добавок на свойства синтезируемых мембран. Был проведен синтез (УНТ-SiO2) – Al2O3 – MeO мембран, где MeO – MgO, La2O3,

CeO2 и SiO2.

Было установлено, что при прокалке при 1200°С во всех случаях происходит образование фазы муллита за счет оксида кремния, имеющегося в УНТ-SiO2 композите. Образование фазы муллита увеличивает прочность синтезируемых мембран. При дополнительном введении оксида кремния в состав (УНТ-SiO2)– Al2O3–SiO2 системы наблюдается увеличение содержания фазы муллита в образцах. Однако это увеличение происходит не пропорционально увеличению содержания оксида кремния, из чего можно заключить, что не весь оксид кремния взаимодействует с оксидом алюминия.

При модифицировании (УНТ-SiO2)–Al2O3–CeO2 мембран оксидом церия не наблюдалось фазового взаимодействия между корундом и CeO2. Поэтому влияние оксида церия на синтезируемые мембраны ещё более ограничено, чем SiO2.

Перспективными добавками для упрочнения алюмосиликатных мембран являются добавки MgO и La2O3. Как показали рентгеноструктурные исследования, упрочнение синтезируемых материалов происходит за счет образования фаз MgAl2O4 и LaAl11O18.

Исследования показали, что La2O3 оказался лучшей модифицирующей добавкой, так как образуется муллит и LaAl11O18, что способствует упрочнению керамических мембран. Было также замечено, что при добавлении La2O3 улучшается проницаемость мембран по отношению к воде до 1800 мл в час.

Научный руководитель – д-р хим. наук, проф. В. В. Чесноков

114

ИССЛЕДОВАНИЕ ПРОЦЕССА РАЗЛОЖЕНИЯ ХЛОРУГЛЕВОДОРОДОВ НА МАССИВНЫХ МОДЕЛЬНЫХ СПЛАВАХ ТИПА Ni-M (M=Cr, Cu, Co)

А. С. Лысакова, Ю. И. Бауман , А. В. Руднев , Ю. В. Шубин , А. А. Ведягин

Новосибирский государственный технический университет Институт катализа им. Г. К. Борескова СО РАН, г. Новосибирск

Институт неорганической химии им. А. В. Николаева СО РАН, г. Новосибирск

В настоящее время значительно возросло поступление в окружающую среду отходов техногенного происхождения. Данная работа посвящена проблеме переработки одного из наиболее опасных типов отходов химической промышленности – отходов производства хлорорганических соединений. Эта отрасль потребляет примерно 75 % всего выпускаемого хлора, мировой объем производства которого уже превысил 30 млн. т/год.

Целью данной работы является разработка каталитического способа переработки хлорорганических отходов (ХОО) с использованием нового типа катализаторов – массивных модельных сплавов на основе никеля. В качестве основного продукта утилизации образуются углеродные нановолокна (УНВ).

Для проведения эксперимента использовался один из основных компонентов ХОО – 1,2-дихлорэтан (ДХЭ). В качестве предшественников катализаторов были приготовлены три серии модельных сплавов контролируемого состава на основе никеля: Ni:Cu, Ni:Co, Ni:Cr. Концентрация добавки (Cu, Co и Cr) варьировалась от 1 до 50 %. Фазовый состав полученных образцов контролировался с помощью метода рентгенофазового анализа.

Исследование кинетики отложения углеродного продукта проходило в проточном реакторе, оснащенном весами Мак-Бена, в атмосфере водорода и аргона при температуре 600°С. Было установлено, что состав и тип сплава значительно влияют на процесс роста УНВ. Все кинетические кривые образования УНВ характеризуются так называемым индукционным периодом – промежутком времени, в течение которого рост углеродного продукта либо не происходит, либо незначителен. Для исследованных образцов индукционный период составил 30–40 минут.

Активность исследуемого сплава определялась по выходу целевого продукта, в данном случае УНВ, на единицу навески сплава. Наибольшей активностью характеризовались сплавы с 1 %-ным содержанием меди и кобальта. Содержание хрома в наиболее активном сплаве Ni-Cr приближается к 5 %.

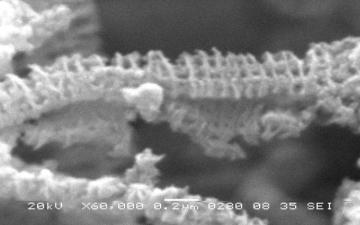

Для изучения морфологии полученного углеродного продукта были сделаны снимки УНВ с использованием метода сканирующей электронной микроскопии (СЭМ). Продукт, полученный на данных катализаторах, как правило, представляет собой волокна диаметром 0,2 – 1,2 мкм. Отдельно следует отметить особенность роста нескольких волокон из одной и той же частицы катализатора, а также сегментированную структуру волокна, что свидетельствует о дискретном характере его роста.

Снимок СЭМ сегментированной углеродной нити, полученной на сплаве Ni:Cr (99:1)

Работа выполнена при поддержке гранта ОХНМ (проект № 5.2.2).

Литература

1.Р. А. Буянов, В. В. Чесноков // Катализ в промышленности. – 2006. – № 2. – с. 3.

2.Ю. И. Бауман, И. В. Мишаков, р. А. Буянов, А. А. Ведягин, А. М. Володин.// Кинетика и катализ.

2008., – Т.52. – с. 1–8.

Научный руководитель – канд. хим. наук, доцент И. В. Мишаков

115

СИНТЕЗ ПОЛИФТОРИРОВАННЫХ ПО БЕНЗОЛЬНОМУ КОЛЬЦУ 2-ХЛОРХИНОЛИНОВ И ИССЛЕДОВАНИЕ ИХ ПОВЕДЕНИЯ В РЕАКЦИИ С ЖИДКИМ АММИАКОМ

А. Д. Сколяпова

Новосибирский национальный исследовательский государственный университет Новосибирский институт органической химии им. Н. Н. Ворожцова

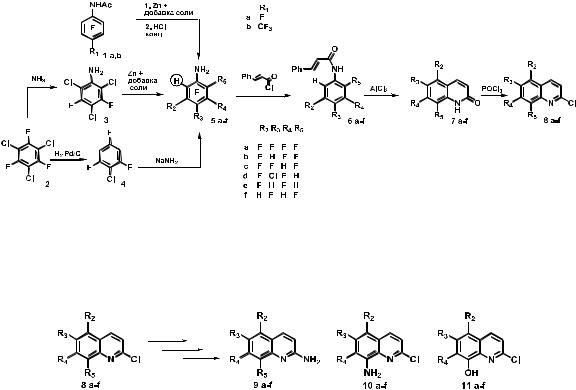

Способность хинолинов образовывать хелатные комплексы по азоту пиридинового кольца и по гетероатому заместителя в 2- и 8-положениях с металлами востребована для высокотемпературного ингибирования кислотной коррозии металлов и сплавов (коммерческие ингибиторы типа GEO, All) [1,2] и содействует охране окружающей среды. Изучение зависимости возможности образования, адсорбции и свойств комплексов от структуры хинолинов является важной задачей [3, 4]. На примере алюминиевых комплексов фторированных по бензольному кольцу производных 8-гидроксихинолина показано, что введение атомов фтора значительно изменяет фотофизические свойства комплексов рассматриваемого типа [5]. Изучение влияния количества и расположения атомов фтора в бензольном кольце на способность 2- и 8- гидрокси- и аминозамещенных фторированных хинолинов к комплексообразованию и свойства комплексов является актуальной задачей. Мы разрабатываем удобные способы получения полифторированных хинолинов, легко модифицируемых нуклеофильным замещением в структуры, способные к хелатообразованию.

По аналогии с работой [6] восстановительным дефторированием доступных ацетанилидов 1a,b, а также чередованием реакций аминирования и восстановительного дехлорирования из трифтортрихлорбензола 2 получены незамещенные по орто-положению анилины 5a-e. Подобно описанному в работе [7], последние и доступный анилин 5f действием хлорангидрида коричной кислоты переведены в соответствующие анилиды 6a-f, которые действием хлористого алюминия превращены в хинолоны 7a-f, их которых по реакциии с хлорокисью фосфора получены 2-хлорхинолины 8 а-f с выходами на исходные соединения 25–35 %.

Найдено, что ориентация аминодегалогенирования хлорхинолинов 8a-f жидким аммиаком зависит от количества, типа и расположения атомов галогенов. Так в случае хинолинов 8b, c, e реакция осуществляется преимущественно по пиридиновому, а в случае хинолина 8d – по бензольному фрагменту.

Строение новых соединений установлено на основании данных ЯМР 1H и 19F, ИК и элементного анализа.

Литература

1.BlueLine Chemicals (http://www.bchem.com/subpages/aciref.php).

2.Al Moghera L.L.C Petroleum Chemical Industries (http://www.almoghera.ae/StimulationChemicals.aspx).

3.E.E. Ebenso, I.B. Obot, L.C. Murulana// Int. J. Electrochem. Sci. 2010. V. 5. P. 1574–1586.

4.E.V. Nosova, T.V. Stupina, G.N. Lipunova, N.V. Charushin // J. Fluor. Chem. 2013. V. 150. P. 36–38.

5.S. Dong, W. Wang, S. Yina, C. Li, J. Lu// Synth. Met. 2009. V. 159. P. 385–390.

6.S.S. Laev, L.Y. Gurskaya, G.A. Selivanova et al. // Eur. J. Org. Chem. 2007. Is. 2. P.306-307 и ссылки в ней.

7.L.Y. Safina, G.A. Selivanova, K.Y. Koltunov, V.D. Shteingarts // Tetr.Lett. 2009. V. 50. Is. 37. P. 5245–5247.

Научные руководители – канд. хим. наук Л. Ю. Гурская, канд. хим. наук Г. А. Селиванова

116

ИССЛЕДОВАНИЕ ВОДНОГО РАСТВОРА НИТРИТА И НИТРАТА КАЛИЯ, ОБРАБОТАННОГО ИМПУЛЬСНЫМ ЭЛЕКТРОННЫМ ПУЧКОМ

А. Л. Хуснулина

Национальный исследовательский Томский политехнический университет Институт физики высоких технологий

Нитрит калия KNO2 является общеядовитым веществом. При нормальных условиях он нитрифицирует амины, образуя канцерогены. Нитрит калия широко используется в промышленности, кроме того, это пищевая добавка E249. Хотя вред пищевого консерванта Е249 нитрит калия был научно доказан, пищевую добавку продолжают использовать в процессе производства продовольственной группы товаров.

Нормативные документы устанавливают ПДК нитрита калия. Так, в нормативах качества воды водных объектов рыбохозяйственного значения предельно допустимая концентрация нитрита составляет 0,08 мг/л, а по СанПиН 2.1.4.1074-01 «Питьевая вода и водоснабжение населенных мест» – 3 мг/л.

Микробиологический процесс превращения ионов аммония в нитрит-ион, а затем в нитрат-ион происходит в течение длительного времени и зависит от большого количества факторов. Поскольку в сточных водах многих организаций концентрация нитрит-иона достигает высоких значений, то вызывает интерес интенсификация процессов окисления нитрит-ионов до нитрат-ионов.

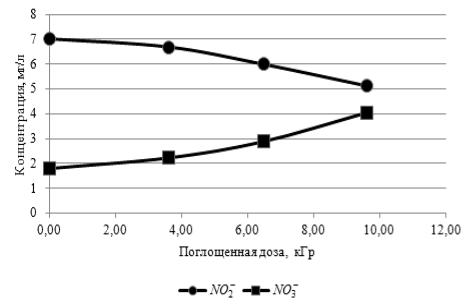

Цель настоящей работы заключается в исследовании радиационно-химических процессов, происходящих в водном растворе нитрита калия, после обработки этого раствора импульсным электронным пучком, создаваемым импульсным электронным ускорителем «Астра – М». Предполагается, что при обработке раствора импульсным электронным пучком, нитрит калия окисляется до нитрата калия, вещества гораздо менее опасного. Его ПДК в нормативных документов для объектов рыбохозяйственного значения составляет 40 мг/л, а для питьевой воды – 45 мг/л.

Поглощенная доза определялась с помощью модифицированного дозиметра Фрикке, имеющего в своем составе 56 мг/л Fe2+, 0,01 М H2SO4 и 0,1 М Cu2+.

Для проведения эксперимента был приготовлен водный раствор нитрита калия. Над этим раствором была проведена серия опытов с изменением поглощённой дозы от 0 до 9,6 кГр. Этот раствор наливался в стеклянную кювету диаметром 9 мм с толщиной слоя 2 мм. Кювета с раствором помещалась под выходное окно ускорителя и облучалась импульсным электронным ускорителем «Астра – М» со следующими параметрами: энергия электронов до 500 кэВ, ток пучка до 1,2 кА, длительность импульса напряжения (по основанию) порядка 300 нс, энергия электронного пучка за импульс до 20 Дж.

График концентраций нитрит- и нитратионов в зависимости от поглощенной дозы при обработке образца в стационарном режиме

Из графика видно, что наблюдается тенденция превалирования процессов радиолитического окисления нитрита калия до нитрата калия над процессами радиолитического восстановления. По-видимому, наблюдаемый эффект связан с наличием в воде растворённого кислорода, за счёт которого и происходит преобладание окислительных реакций над реакциями восстановления. В дальнейшей работе планируется определить влияние концентрации растворённого кислорода в водном растворе на степень окисления нитрита калия в зависимости от дозовой нагрузки.

Научные руководители – м.н.с. лаборатории № 1 ИФВТ ТПУ Д. Ю. Колоколов, м.н.с. лаборатории № 1 ИФВТ ТПУ Л. Р. Меринова

117

ИССЛЕДОВАНИЕ ПРОЦЕССА ДЕСТРУКЦИИ КОЛЛОИДНЫХ СОЕДИНЕНИЙ ЖЕЛЕЗА, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ПОДЗЕМНЫХ ВОД

К. И. Мачехина

Томский политехнический университет

Настоящая работа связана с проблемой качественного питьевого водоснабжения северных регионов Западной Сибири. Особенно это касается удаленных поселков, не имеющих централизованного водоснабжения и предприятий нефте- и газодобывающего комплекса. Подземные воды этих регионов характеризуются повышенным содержанием железа. На территории Томского района, Новосибирской и Кемеровской областей железо находится преимущественно в виде гидрокарбоната железа и легко удаляется по классической технологии, которая включает аэрацию, седиментацию и фильтрацию. Однако, при обработке по классической технологии подземных вод северных районов Томской области, ХантыМансийского автономного округа наблюдается образование коллоидных соединений железа, что представляет сложность в процессе водоподготовки и значительно снижает производительность используемых установок [1].

Целью настоящей работы является исследование процесса деструкции коллоидных соединений железа, образующихся при обработке подземных вод.

Ранее [2] были установлены факторы, снижающие устойчивость коллоидных соединений железа. В работе рассматривается один – изменение pH среды. Известны различные способы обработки воды, приводящие к снижению pH раствора, такие как введение реагентов, использование импульсного электрического разряда. Данные методы требуют дополнительных стадий удаления реагентов или являются достаточно энергозатратными. В настоящей работе проводили исследования по снижению pH раствора с использованием диоксида углерода.

Механизм деструкции коллоидных соединений железа с участием диоксида углерода описывается тремя стадиями: абсорбция диоксида углерода, взаимодействие с коллоидами и его десорбция. Химические

реакции (1)-(5), описывающие стадии процесса: |

|

|

|

|||||

Na2SiO3 + 3H2O = H4SiO4 + 2NaOH |

|

|

|

(1) |

||||

Na2SiO3 |

CO2(г ) |

H2O |

H4SiO4 |

Na2CO3 |

|

|

(2) |

|

|

|

|

|

|

|

|

|

|

3CO2(г ) |

H2O 2NaOH |

|

2NaHCO3 H2CO3 (H |

HCO3 ) |

(3) |

|||

|

|

|

|

|

|

|

|

|

NaR COO FeOH |

H CO |

NaR |

COOH FeOHCO |

|

(4) |

|||

O |

|

2 |

3 |

|

OH |

3 |

||

|

|

|

||||||

FeOHCO3+NaOH+NaHCO3 |

Fe(OH)3↓+CO2↑+Na2CO3 |

(5) |

||||||

Термодинамические расчёты, выполненные |

для |

интервала температур |

277…288 K, подтверждают |

|||||

возможность протекания реакций деструкции коллоидных соединений железа и удаления диоксида углерода.

При рассмотрении кинетики процесса деструкции коллоидных соединений железа установлено, что лимитирующей стадией этого процесса является осаждение коллоидного железа. Реакция деструкции коллоидных соединений железа является гетерогенной, протекает на поверхности коллоидной частицы в адсорбционном слое. Эту реакцию можно считать топохимической, протекающей на границе раздела фаз с образованием нерастворимого Fe(OH)3. Для описания кинетики процесса осаждения коллоидных соединений железа использовали уравнение Казеева-Ерофеева с поправкой Саковича. Полученное значение энергии активации (36,9 кДж/моль) связано с процессом, протекающим в переходной области, т. е. наряду с диффузионными затруднениями процесс деструкции лимитируется и протеканием собственно химической реакции.

Выполненная работа позволяет сделать следующие выводы:

1.Проведены термодинамические расчёты процесса деструкции коллоидных соединений железа.

2.Определено значение энергии активации процесса деструкции коллоидных соединений железа с помощью диоксида углерода, которое составляет 36,9 кДж/моль и указывает на одновременное лимитирование деструкции коллоидов за счет диффузии и химической реакции

Работа выполнена в рамках Государственного задания «Наука» 3.3734.2011. и в рамках ФЦП (ГК № 14.В37.21.1200.)

Литература

1.Л. В. Сериков, Л. Н. Шиян, Е. А. Тропина, П. А. Хряпов, Г Г. Савельев, Г. Метревели, Коллоиднохимические свойства соединений железа в природных водах // Известия ТПУ. 2010. Т. 316. № 3. с. 28–33.

2.К. И. Мачехина, Л. Н. Шиян, Е. А. Тропина. Устойчивость коллоидов железа в природных водах // Журнал прикладной химии, 2012 – т.85, – № 7. – с. 1182−1185.

Научный руководитель – канд. физ.-мат. наук, доцент Л. Н. Шиян

118

ИЗУЧЕНИЕ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ КОМПОЗИТНЫХ СУЛЬФИДНЫХ КАТАЛИЗАТОРОВ И КИНЕТИЧЕСКИХ ЗАКОНОМЕРНОСТЕЙ ФОТОКАТАЛИТИЧЕСКОГО ВЫДЕЛЕНИЯ ВОДОРОДА ПОД ДЕЙСТВИЕМ ВИДИМОГО ИЗЛУЧЕНИЯ

Д. В. Марковская

Новосибирский национальный исследовательский государственный университет Институт катализа им. Г. К. Борескова СО РАН, г. Новосибирск

Современная энергетика более чем на 90 % базируется на использовании углеводородного топлива, запасы которого на планете ограничены и будут истощены. В связи с этим особую важность приобретает освоение альтернативных источников энергии. В настоящее время внимание приковано к использованию в качестве топлива водорода. Одним из наиболее перспективных способов получения водорода является фотокаталитическое разложение воды. Поэтому целью данной работы является создание высокоэффективных систем для фотокаталитического выделения водорода под действием видимого излучения.

Известно, что твердые растворы сульфидов кадмия и цинка являются достаточно активными фотокатализаторами для выделения водорода [1]. Варьирование состава твердого раствора позволяет подобрать оптимальное положение валентной зоны и зоны проводимости полупроводника, значение ширины запрещенной зоны для исследуемого фотокаталитического процесса.

Входе данной работы методом осаждения сульфидов переходных металлов сульфидом натрия через

стадию образования гидроксидов были синтезированы катализаторы Cd1-xZnxS и Cd1-xZnxS/ZnO/Zn(OH)2. Полученные образцы были исследованы комплексом физико-химических методов: РФА, РФЭС, ПЭМ, ЭСДО.

Для последующих экспериментов на катализаторы была нанесена платина (1 % по массе) методом химического восстановления. Активность полученных образцов была проверена в реакции фотокаталитического выделения водорода из водных растворов этанола под действием видимого излучения

(λ > 420 нм).

Наибольшую активность показали катализаторы состава 1 % Pt/Cd0.2Zn0.8S (W = 34.8 мкмоль/(ч*гкат), квантовая эффективность – 0.75 %), 1 % Pt/Cd0.4Zn0.6S/ZnO/Zn(OH)2 (W=72.0 мкмоль/(ч*гкат), квантовая эффективность – 1.55 %), 1 % Pt/Cd0.4Zn0.6S/Zn(OH)2 (W=120.0 мкмоль/(ч*гкат), квантовая эффективность –

2.59%). Многофазные системы являются более активными, поскольку возможны гетеропереходы между твердым раствором сульфидов кадмия и цинка и фазами оксида и гидроксида цинка, благодаря которым увеличивается время жизни пары электрон – дырка и, следовательно, фотокаталитическая активность.

Входе работы также было изучено влияние способа нанесения платины на фотокаталитическую активность исследуемых образцов. Было показано, что фотонанесение – более предпочтительный метод платинирования, поскольку в этом случае скорость фотокаталитической реакции на 30 % выше, чем у образцов, на которые платину наносили методом химического восстановления. Наибольшую активность показал 1 % Pt (фотонанесение)/Cd0.4Zn0.6S/Zn(OH)2 (W=151.0 мкмоль/(ч*гкат), квантовая эффективность –

3.25%), что выше ранее описанных в литературе показателей [2 – 3].

Для определения оптимальных условий проведения фотокаталитического процесса было изучено влияние на скорость реакции концентрации этанола и pH среды. Зависимость скорости реакции от

концентрации органического субстрата описывается моделью Ленгмюра – Хиншельвуда W=k*K*C/(1+K*C) со следующими параметрами: k=0.195±0.008 мкмоль/мин, К=13.0±0.6 М-1. Наибольшая скорость реакции

достигается при С(С2Н5ОН)=0.35 М. Зависимость скорости реакции от pH среды определяется особенностями адсорбции этанола на поверхности фотокатализатора; оптимальное значение кислотности среды составляет 13.00.

Литература

1. D. Jing, L. Guo, L. Zhao, X. Zhang, H. Liu, M. Li, S. Shen, G. Liu, X. Hu, X. Zhang, K. Zhang, L. Ma, P. Guo. Efficient solar hydrogen production by photocatalytic water splitting: From fundamental study to pilot demonstration // Int. J. Hydrogen Energy. – 2010. – V. 35. – P. 7087-7097

2.N. Strataki, M. Antoniadou, V. Dracopoulos, P. Lianos. Visible-light photocatalytic hydrogen production from ethanol–water mixtures using a Pt–CdS–TiO2 photocatalyst // Catal. Today. – 2010. – V. 151. – P. 53-57.

3.M. de O. Melo, L. A. Silva. Visible light-induced hydrogen production from glycerol aqueous solution on hybrid Pt–CdS–TiO2 photocatalysts // J. Photochem. Photobiol. A. – 2011. – V. 226. – P. 36-41.

Научный руководитель – канд. хим. наук, Е. А. Козлова

119

БИОТЕХНОЛОГИЯ. БИОРЕМЕДИАЦИЯ

ОЦЕНКА ХАРАКТЕРИСТИК ШТАММОВ-ДЕСТРУКТОРОВ НЕФТЕПРОДУКТОВ

А. Р. Гильмуллина

Казанский (Приволжский) федеральный университет Институт экологии и географии

Нефтепродукты являются широко распространёнными загрязнителями почвы и грунтовых вод [3]. Существуют несколько основных групп методов ликвидации нефтяных загрязнений: механические, физикохимические и биологические. В последнее время все больше внимание экологов привлекает биологический метод очистки от нефтяных загрязнений. Метод основан на применении микроорганизмов, способных использовать углеводороды нефти в качестве единственного источника углерода [1]. Наиболее сложными для биодеструкции являются нефтесодержащие отходы, в состав которых входят тяжелые фракции: смолы, асфальтены и др., а также токсичные компоненты [2].

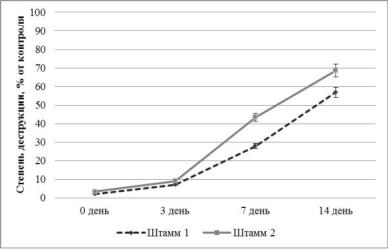

Целью данной работы является выделение штаммов бактерий из нефтесодержащих отходов и оценка их деструктивной активности.

На первом этапе нами было проведено выделение углеводородокисляющих микроорганизмов. Для этого из 3-х видов нефтешламов делали водные вытяжки, затем вытяжки помещали в жидкую минеральную среду с 2 %-ным содержанием нефти и инкубировали в течение 7 суток. Затем переносили сообщество в новую среду, пересев повторяли 3 раза. Далее высевали сообщество на МПА на чашки Петри. В результате было выделено 2 бактериальных изолята.

На следующем этапе работы были определены ростовые характеристики выделенных штаммов. Максимальная активность первого штамма наблюдалась на 35 – 36 час, штамма 2 – на 20 – 21 час инкубирования.

Далее проверяли выделенные штаммы на способность к деструкции сырой нефти. Оба штамма показали эффективную деструктивную активность, но у штамма 2 она была выше. Степень разложения нефти на 14 сутки культивирования для штамма 1 составила 57 %, а для штамма 2 – 69 %.

Деструкция сырой нефти выделенными штаммами

Таким образом, в ходе работы мы выделили 2 штамма с высокой способностью к окислению сырой нефти. В дальнейшем будет оценена их способность к деструкции нефтесодержащих отходов.

Литература

1.Т. А. Абдрахманов, З. А. Жаббаров, А. Х. Вахабов, М. И. Мавлянова. Роль нефтеокисляющих бактерий при очистке нефтезагрязненных лугово-аллювиальных почв. // Политематический сетевой электронный научный журнал Кубанского гос. агр. Университета. – 2006. – № 17. – стр.. 118-122.

2.Ю. И. Пиковский. Трансформация техногенных потоков нефти в почвенных экосистемах. // Восстановление нефтезагрязненных почвенных экосистем: Сб. науч. тр. – 1988. – стр. 7 – 22.

3.F. Caravaca, A. Roldan. Assessing changes in physical and biological properties in a soil contaminated by oil sludges under semiarid Mediterranian conditions. // Geoderma. – 2003. – № 117. – стр. 53-61.

Научный руководитель – канд. биол. наук П. Ю. Галицкая

120