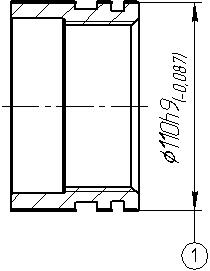

- •3. Расчет припусков поверхности ø110 мм.

- •3.5. Размерный анализ.

- •Расчет режимов резания.

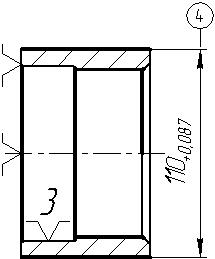

- •Точение черновое ø110 мм.

- •Токарная получистовая ø110 мм.

- •Токарная чистовая ø110 мм.

- •Шлифование предварительное ø110 мм.

- •Шлифование оконкончательное ø110 мм.

- •Нарезание резьбы м 90х2

- •5. Выбор оборудования

- •6. Нормирование технологических операций.

- •Вспомогательное время:

- •Список литературы:

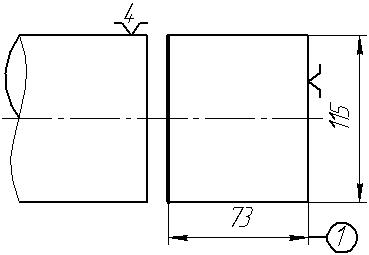

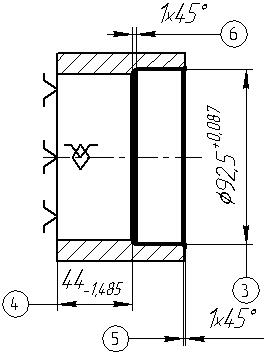

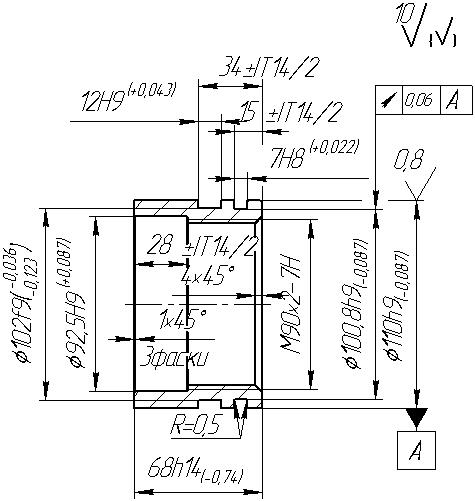

Техническое задание.

Разработать технологический процесс изготовления кольца. Чертёж детали представлен на рис.1. Годовая программа выпуска: 1000 шт.

Тип производства мелкосерийный.

С учетом технологических свойств материала детали, а также типа производства (мелкосерийное) выбираем в качестве исходной заготовки – поковку.

Поковку получаем с помощью двух основных операций ковки. Сначала производят осадку прутка, благодаря чему получают необходимые габаритные размеры заготовки. Второй операцией ковки прошивают отверстие необходимого диаметра, что существенно уменьшает последующую механическую обработку.

Операция |

Переход |

Эскиз |

1 |

Заготовительная 1. Отрезать заготовку от прутка, выдержав размер 1. |

|

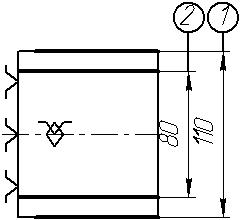

2 |

Токарно-револьверная 1. Установить и закрепить заготовку. 2.Обточить заготовку, выдержав размер 1, начерно. 2. Сверлить отверстие 2. |

|

3 |

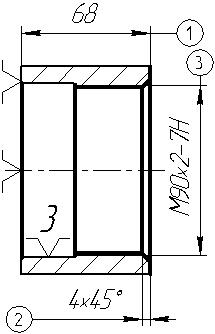

Токарно-револьверная

4. Расточить отверстие 2 окончательно. |

|

3 |

Снять фаски 5 и 6. |

|

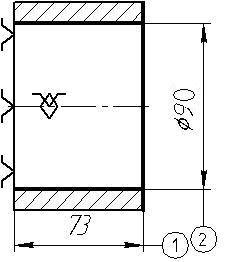

4 |

Токарно-револьверная

Расточить резьбу 3 на проход. |

|

4

|

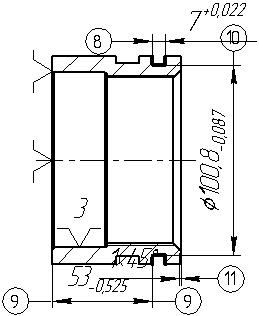

4. Обточить поверхность 4 окончательно. |

|

4 |

5. Проточить канавку 5, выдержав размеры 6 и 7. |

|

4 |

|

|

5 |

|

|

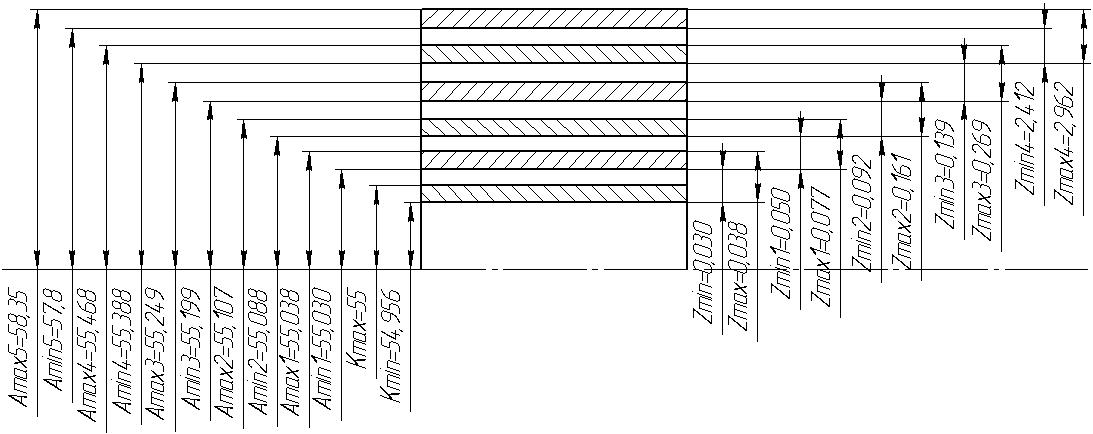

3. Расчет припусков поверхности ø110 мм.

Таблица2

Технологи- ческие переходы обработки поверхности |

Элементы припуска, мкм |

Предельный размер, мм |

Предельные значения припусков, мкм |

|||||

Rz |

H |

T |

p |

dmin |

dmax |

2zпрmin |

2zпрmax |

|

Заготовка |

125 |

120 |

|

251 |

115,6 |

116,7 |

|

|

Точение черновое. |

63 |

60 |

250 |

16 |

110,776 |

110,936 |

2*2412 |

2*2962 |

Получис- товое. |

32 |

30 |

160 |

10 |

110,398 |

110,498 |

2*139 |

2*269 |

Чистовое. |

20 |

30 |

100 |

|

110,176 |

110,214 |

2*92 |

2*161 |

Шлифование предвари- тельное |

10 |

20 |

39 |

|

110,06 |

110,076 |

2*50 |

2*77 |

Шлифование окончатель- ное |

6.3 |

12 |

16 |

|

109,913 |

110 |

2*30 |

2*38 |

Методика определения предельных промежуточных размеров по технологическим переходам и окончательным размерам детали примем из [2 стр. 178].

Расчетные формулы для определения размеров наружных поверхностей:

![]()

![]()

Фор.19

[2 стр. 178], где

![]() -минимальный

(расчетный) припуск на сторону на

выполняемый технологический переход;

2

-минимальный

(расчетный) припуск на обе стороны или

по диаметру;

-минимальный

(расчетный) припуск на сторону на

выполняемый технологический переход;

2

-минимальный

(расчетный) припуск на обе стороны или

по диаметру;

![]() ,

,![]() ,

,![]() и

и

![]() -

соответственно наименьшие и наибольшие

предельные размеры, полученные на

предшествующем технологическом переходе;

-

соответственно наименьшие и наибольшие

предельные размеры, полученные на

предшествующем технологическом переходе;

![]() ,

,![]() ,

,![]() и

и

![]() -

соответственно наименьшие и наибольшие

предельные размеры, полученные на

выполняемом технологическом переходе.

-

соответственно наименьшие и наибольшие

предельные размеры, полученные на

выполняемом технологическом переходе.

Погрешность установки при точении:

Минимальный припуск:

получистовое точение

![]()

чистовое точение

![]()

шлифование

предварительное

![]()

шлифование

окончательное

![]()

3.5. Размерный анализ.

Для окончательного шлифования

dmin=109,913мм dmax=110мм

Kmax=dmax/2=55мм Kmin=dmin/2=54,956мм

для предварительного шлифования

Amin1= Kmax + Zmin =55+0.030=55,030 мм

Amax1= Amin1 + T/2=55,030+0,008=55,038 мм

Таким образом: Zmax = Amax1 - Kmin=55,038-54,956=0,074 мм

для чистового точения

Amin2=Amax1 + Zmin=55,038+0.050=55,088 мм

Amax2= Amin2 + T/2=55,088+0.019=54,107 мм

Таким образом: Zmax = Amax2 - Amin1=54,107 – 55,030=0.077 мм

для получистового точения

Amin3=Amax2 + Zmin=55,107+0.092=54,199 мм

Amax3= Amin3 + T/2=54,199+0.050=54,249 мм

Таким образом: Zmax = Amax3 - Ami2=54,249-55,088=0.161мм

для черного точения

Amin4=Amax3 + Zmin=54,249+0.139=54,388 мм

Amax4= Amin4 + T/2=54,388+0.08=54,468 мм

Таким образом: Zmax = Amax4 - Amin3=55,468 -54,199 =0,269 мм

На основании расчетов построим поля отклонений размеров и предельных припусков на обработку резанием.