- •Метрология, стандартизация

- •1. Выбор и расчет посадок гладких цилиндрических соединений

- •2. Расчет и выбор посадок с натягом

- •Условные обозначения

- •3. Расчет исполнительных размеров гладких калибров

- •Условные обозначения

- •4. Расчет и выбор посадок подшипников качения

- •Условные обозначения

- •5. Расчет резьбовых соединений

- •Условные обозначения

- •6. Расчет размерных цепей

- •Условные обозначения

- •Теоретико-вероятностный метод расчета

- •Решение задачи методом пригонки компенсатора (съемом металла)

- •Решение данной задачи методом регулировки (без снятия материала)

- •Список использованной литературы

- •Основные типы калибров-пробок для контроля отверстий и контрольные калибры к скобкам:

- •«Метрология, стандартизация

2. Расчет и выбор посадок с натягом

Рассчитать и выбрать посадку с натягом по данным, приведенным в приложении 2.

Для выбранной посадки определить запасы прочности и величину усилия запрессовки или температуру нагрева охватывающей детали.

Последовательность расчета посадки с натягом включает в себя: определение минимального функционального натяга, обеспечивающего прочность соединения и передачу действующих усилий, максимального функционального натяга, необходимого для выбора прессового оборудования и обеспечения прочности деталей сопряжения, и выбора стандартной (наиболее предпочтительной) посадки.

После расчета минимального и максимального функциональных натягов рекомендуется оценить предполагаемую точность изготовления деталей, а затем — искать табличные значения.

Данные для расчета: соединение вал-шестерня передает крутящий момент Mкр = 300 Н·м; материал соединяемых деталей — сталь 45; геометрические параметры: диаметр соединения d = 40 мм; диаметр отверстия вала d1 = 0 (вал сплошной); наружный диаметр шестерни (втулки) d2 = 80 мм; длина соединения l = 35 мм; шероховатость поверхности определяется Rzd = 6,3 мкм; RzD = 6.3 мкм [4]. Рабочая температура близка к температуре сборки. Запрессовка механическая. Скорость вращения мала.

Методика расчета посадки с натягом изложена [1, с. 328-334]; [3, т. 1, с.333-339]; [2, с.222-228]; [4 ,с.65-71].

Условные обозначения

Р - передаваемая осевая сила;

Мкр - передаваемый крутящий момент;

d - номинальный диаметр сопряжения;

d1 - диаметр отверстия вала;

d2 - наружный диаметр шестерни (втулки);

l - длина сопряжения; ,

f1 - коэффициент трения при продольном смещениии;

f2 - коэффициент трения при относительном вращении;

f3 - коэффициент трения при запрессовке(f3 = f1);

ED и Ed - модуль упругости материала (втулки "D" и вала "d соответственно);

CD и Cd -коэффициенты жесткости конструкции;

![]() D

и

D

и

![]() d

- коэффициенты Пуассона;

d

- коэффициенты Пуассона;

Uш - поправка, учитывающая смятие неровностей;

KD и Kd - коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала:

RzD и Rzd - высота неровностей;

![]() и

и

![]() - коэффициенты линейного расширения

материала втулки ивала;

- коэффициенты линейного расширения

материала втулки ивала;

tpD и tpd - рабочие температуры;

t - температура сборки деталей;

рдоп - наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации;

![]() и

и

![]() - пределы текучести материалов.

- пределы текучести материалов.

При

расчете определяют минимальный и

максимальный функциональный

натяги в соединении

![]() и

и![]() .

.

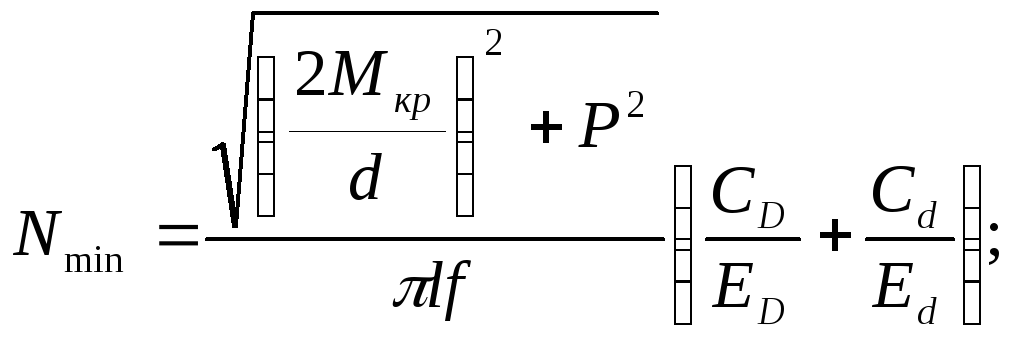

1. Минимальный расчетный натяг определяется из условия обеспечения прочности соединения по формулам:

- при нагружении крутящим моментом (Мкр )

![]()

- при осевом нагружении (Р)

![]()

![]()

- при одновременном нагружении крутящим моментом и сдвигающей силой

где f выбирают по доминирующей составляющей, или определяют пропорционально действующим силам.

Для данного соединения

![]()

Определяем минимальный функциональный натяг:

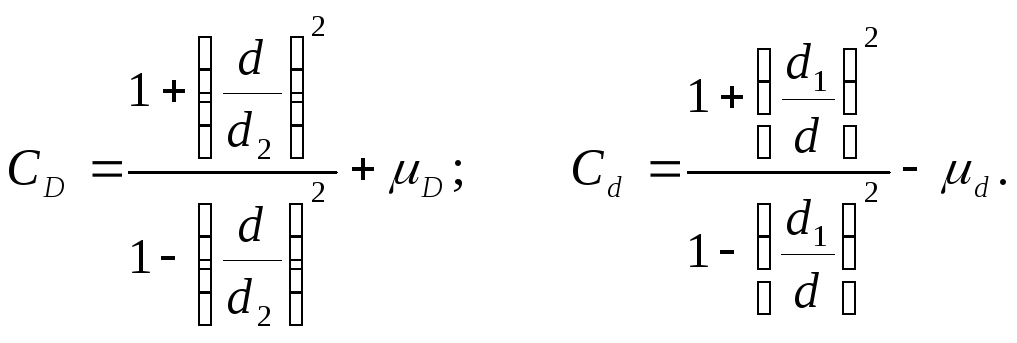

Для материалов с одинаковыми механическими свойствами Uш = 2 К (RzD+ Rzd); К= 0,5 [4, с.69];

Uш

=

2 · 0,5 · (6,3 + 6,3) = 12,6

![]() 13 мкм.

13 мкм.

Uш учитывает смятие неровностей при запрессовке. При сборке нагревом охватывающей детали Uш можно не учитывать.

Поправка Ut учитывает различие рабочей температуры и температуры сборки и различие коэффициентов линейного расширения

![]()

В

зависимости от соотношения

![]() и

и![]() иtp

и t

знак, с которым учитывается поправка

может быть различным.

иtp

и t

знак, с которым учитывается поправка

может быть различным.

Поправка Uц учитывает деформацию деталей от действия центробежных сил (для диаметров до 500 мм и до 30 м/с – Uц - 1...4мкм).

На прочность соединения с натягом также влияют погрешности формы деталей, повторные сборка-разборка Uз - р, вибрация и удары. Uз – р = 1…4 мкм.

![]()

2.

Максимальный функциональный натяг

![]() определяетсяиз

условия обеспечения прочности сопрягаемых

деталей:

определяетсяиз

условия обеспечения прочности сопрягаемых

деталей:

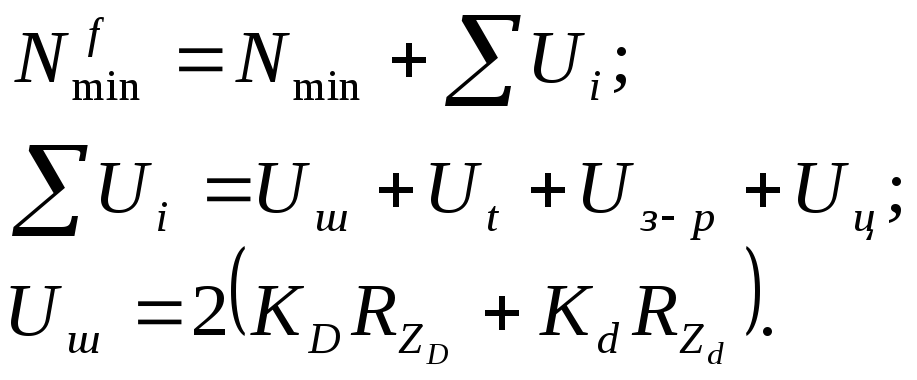

![]()

где

![]() — максимальный расчетный натяг;

— максимальный расчетный натяг;

![]()

![]()

-

для втулки

-

для вала

Для

расчета

![]() выбирают меньшее из двух полученных

значений.

выбирают меньшее из двух полученных

значений.

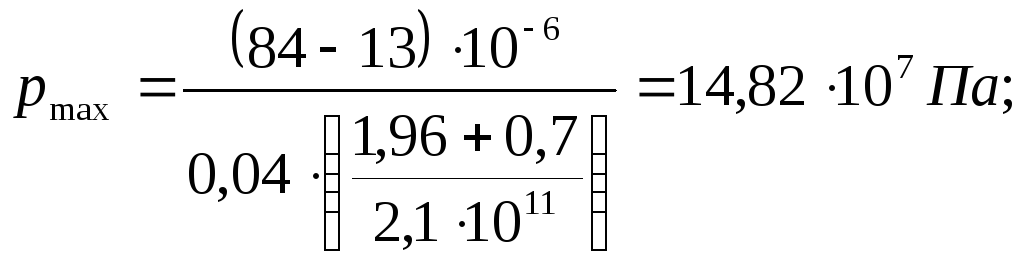

Для данного примера в худших условиях будет работать отверстие (втулка), т.к. вал сплошной

![]()

![]() Па[4,

с.68];

Па[4,

с.68];

![]() мкм.

мкм.

П![]()

![]() оправка

учитывает увеличение контактного

давления у торцовохватывающей

детали. Ее вводят для уменьшения давлений

в середине соединения.

определяют

из графика [4, с.67, рис.III-10],

[3, с.336].

оправка

учитывает увеличение контактного

давления у торцовохватывающей

детали. Ее вводят для уменьшения давлений

в середине соединения.

определяют

из графика [4, с.67, рис.III-10],

[3, с.336].

При

![]() и

и![]()

![]()

![]() мкм

мкм

3. Выбор посадки

![]()

По

ГОСТ 25347-82 выбираем ближайшую стандартную

посадку и определяем запасы прочности

соединения![]() и

и![]()

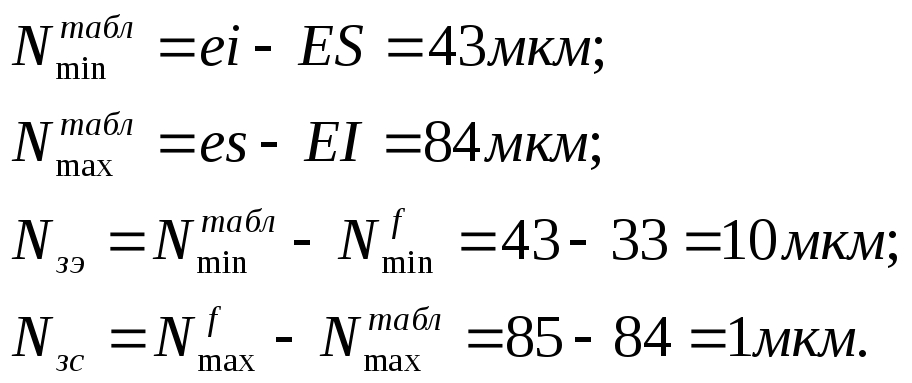

Nзэ — часть допуска натяга, обеспечивающая запас прочности соединения при эксплуатации:

![]()

Nзс - часть допуска натяга, обеспечивающая запас прочности детали при сборке:

![]()

Посадка подобрана оптимально, если выполнено условие Nзэ > Nзс и выбраны рекомендуемые поля допусков отверстия и вала.

Для данного примера подобрать рекомендуемую посадку по ГОСТ 25347-89 невозможно.

Для подбора посадки определяем функциональный допуск посадки

![]() мкм.

мкм.

Конструкторский допуск посадки

![]()

где

![]() и

и

![]() -табличные

(стандартные) значения.

-табличные

(стандартные) значения.

Если

принять

![]() то

то

![]() мкм.

мкм.

По ГОСТ 25346-82 для диаметра соединения Ø 40 мм и допуска TD = Td = 26 мкм ближайшими являются 6 квалитет (IT = 16 мкм) и 7 квалитет (IT = 25 мкм) для отверстия.

Подберем

посадку в системе отверстия: отверстие

- Ø 40

![]() и вал - по 6 квалитету.

и вал - по 6 квалитету.

Определим основное отклонение для детали "вал".

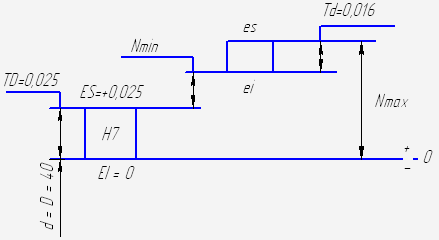

Рис. 1. Схема расположения полей допусков соединения с натягом

Если

принять

![]() выбранной посадки равным

выбранной посадки равным![]() то

величина ei

равна

то

величина ei

равна

![]() мкм.

мкм.

По ГОСТ 25346-89 ищем ближайшее меньшее или равное стандартное значение

о![]() сновного

отклонения. Для Ø 40 выбираемv

(ei

=

68 мкм) и

поле

допуска вала Ø 40 ,

где ei

- стандартное(по ГОСТ25346-89), a

es

= ei

+ Td

(Td

— по

выбранному квалитету).

сновного

отклонения. Для Ø 40 выбираемv

(ei

=

68 мкм) и

поле

допуска вала Ø 40 ,

где ei

- стандартное(по ГОСТ25346-89), a

es

= ei

+ Td

(Td

— по

выбранному квалитету).

Посадка

подобрана Ø 40

![]()

Для

нее

Так

как

![]() >

>![]() — посадка подобрана оптимально.

— посадка подобрана оптимально.

При

подборе посадок может быть использована

система вала или комбинирование полей

допусков. В том случае, если при подборе

посадки конструкторские допуски деталей

настолько малы, что экономически не

выгодны, выбирают рекомендуемую по ГОСТ

25437-89 посадку по условию

![]() и для обеспечения условия прочности

соединения используют дополнительное

крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры

соединенияd,

l,

материал или использовать селективную

сборку.

и для обеспечения условия прочности

соединения используют дополнительное

крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры

соединенияd,

l,

материал или использовать селективную

сборку.

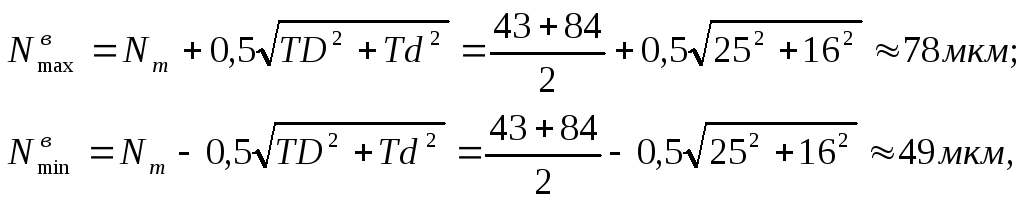

Фактически

запасы прочности соединения выше, т.к.

в соединении (с вероятностью 0,9973) не

будет натягов больших, чем вероятностный

максимальный натяг

![]() и

меньших, чем вероятностный минимальный

натяг

и

меньших, чем вероятностный минимальный

натяг![]() .

.

где

![]() - средний натяг.

- средний натяг.

Запасы прочности соединения с учетом теории вероятностей:

![]()

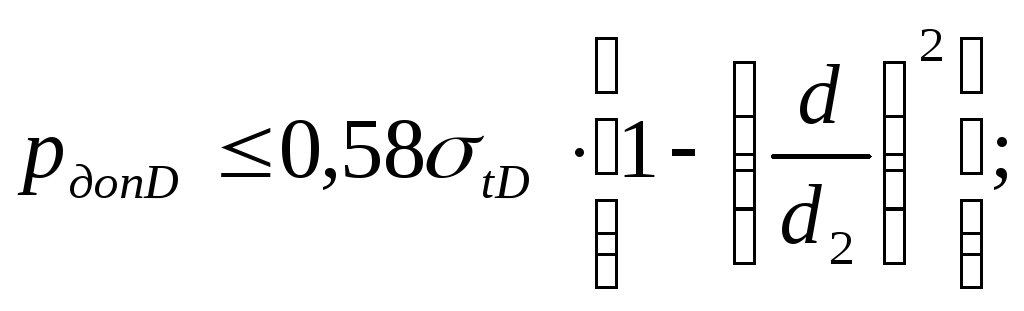

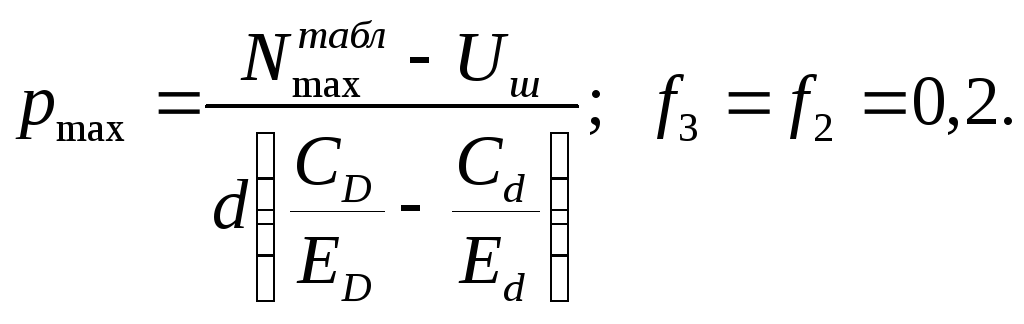

4. Определение усилия запрессовки

![]()

где

Для данного примера:

![]() т.

т.

Исходя из усилий запрессовки, можно подобрать технологическое оборудование.

Если в задании необходимо определить температуру нагрева tн охватывающей детали при температуре помещения для сборки tсб =20°, то

![]()

где

Sсб

принят равным Smin

для посадки

![]() (Ø

40

(Ø

40![]() - посадка с минимальным гарантированным

зазором);

- посадка с минимальным гарантированным

зазором);![]() - по таблице [3, т.1, с.188].

- по таблице [3, т.1, с.188].