РПЗ

.pdf

Московский Государственный Технический Университет им. Н.Э. Баумана

Факультет «Робототехники и комплексной автоматизации» Кафедра «Теории механизмов и машин»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту на тему: «Проектирование и исследование механизмов управления

летательного аппарата с уголковыми соплами»

Студент:____________ Яшин А.В. Группа СМ1-51

Руководитель проекта:______________ Вуколов А.Ю.

Москва – 2013

С О Д Е Р Ж А Н И Е

Реферат …………………………………. ……………………………….………….3

Краткое описание механизмов рулевой машины…..………………….………… 4

Исходные данные……………………………………………………….………......6

1.Проектирование основного механизма рулевой машины и определение закона движения его начального звена…………………………………………….8

1.1Проектирование кинематической схемы и определение длин звеньев механизма…………………………………………………………...………..….. 8

1.2Расчет кинематических передаточных функций скоростей……..……….……9

1.3Построение графиков суммарных приведенных момента и работы………... 10

1.4Определение приведенного момента инерции звеньев ………………………11

1.5Построение графика угловой скорости звена приведения в функции обобщенной координаты ………………..…………………………….………...13

1.6Построение графика времени в функции обобщенной координаты………....14

1.7Построение графика углового ускорения звена приведения в функции обобщенной координаты…........………………………………………..……….14

2.Силовой расчет механизма рулевой машины……..…………………………...16

2.1Исходные данные для силового расчета……………………..…………………16

2.2Построение плана скоростей механизма ..…………… ………………......…..16

2.3Построение плана ускорений механизма…………………………...………….17

2.4Определение сил инерции………………………………………..…..…………18

2.5Определение главных моментов сил инерции………………….………..….. . 18

2.6Определение реакций в кинематических парах……………….…….…..….....18

2.6.1Группы звеньев 2-3……………………………………….………….….…..19

2.6.2Начальное звено………………………………………….…………….…....19

2.7Расчет погрешности в определении движущего момента …….….…………. 20

3.Проектирование зубчатых механизмов..……………………………….…..……21

3.1Исходные данные для проектирования.………………………………...……...21

3.2Геометрический расчет эвольвентной зубчатой передачи…..………....….…21

3.3Выбор коэффициента смещения по качественным показателям……….....…22

3.4Результаты расчета зубчатой передачи……………………………...…………23

3.5Построение станочного и зубчатого зацеплений ……………………………..24

3.6Проектирование планетарного редуктора…………..……………...…….……24

3.6.1Исходные данные………………………………………………………….. 24

3.6.2Расчет числа зубьев колес……………………………...………………..…25

4.Проектирование кулачкового механизма…………….……………………..…..27

4.1Исходные данные для проектирования………………………………………...27

4.2Построение кинематических диаграмм методом графического интегрирования ……….…………………………………………………………28

4.3Определение основных размеров кулачкового механизма….…………...…... 29

4.4Построение профиля кулачка …………..…………………………………..…..30

4.5Построение графика изменения угла давления ……………..……..………….31

Заключение…………………………………………………………….…..……………32

Список используемой литературы………………………………...……..…………....33

- 2 -

РЕФЕРАТ

Расчетно-пояснительная записка к курсовому проекту “Проектирование и исследование механизмов управления летательного аппарата с уголковыми соплами” содержит 33 листа машинописного текста, рисунков, таблиц. В состав курсового проекта входят: данная расчетно-пояснительная записка и 4 листа формата А1 с необходимыми графическими расчетами и зависимостями.

В расчетно-пояснительной записке проведено проектирование механизма рулевой машины, исследовано его движение и определены управляющие силовые воздействия, проведено проектирование эвольвентной цилиндрической зубчатой передачи, проектирование двухрядного планетарного редуктора и проектирование кулачкового механизма.

- 3 -

Краткое описание механизмов рулевой машины.

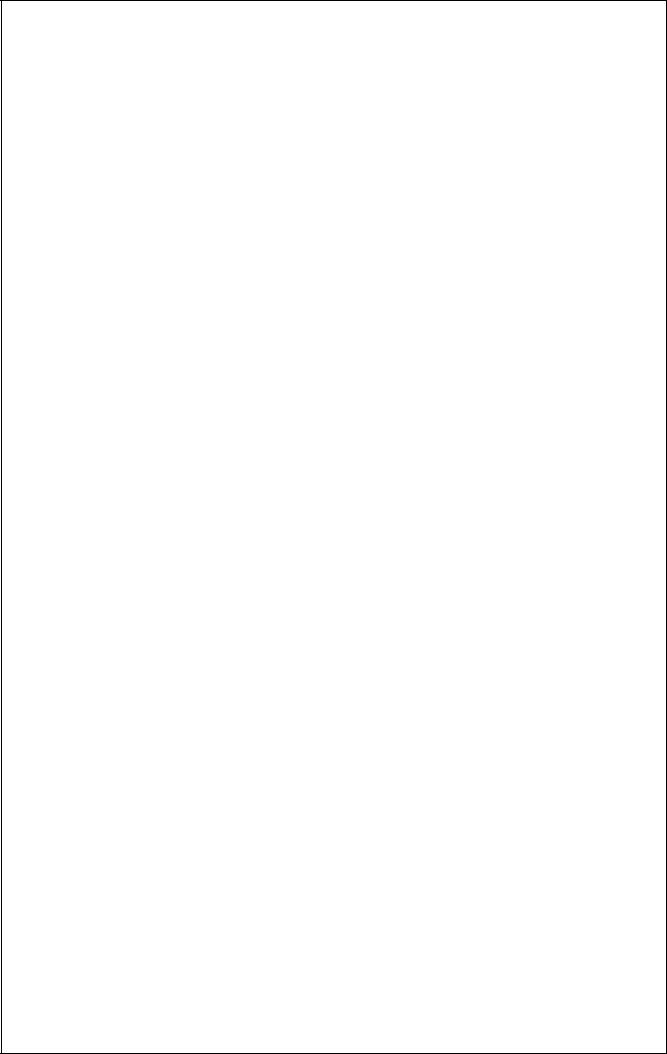

Корректировка траектории полета летательного аппарата производится за счет изменения направления потока газов, выходящих их уголковых сопел. Схема расположения уголковых сопел и их привод представлены на рис. 73а. поворот подвижной части 3 уголкового сопла относительно неподвижной его части осуществляется с помощью механизмов управления. Направление поворота и величина угла поворота каждого из уголковых сопел могут быть различными, благодаря чему траектория полета может значительно меняться.

При необходимости изменения траектории полета соответствующий сигнал подается от автомата управления 9 на источник питания 8 (специальные батареи с устройством переключения полярности) электродвигателя 7. В зависимости от включения источника питания вал электродвигателя начинает вращаться в ту или иную сторону.

Движение от электродвигателя 7 через планетарный редуктор 6 (схема редуктора изображена на рис. 73 в) и зубчатые колеса 5, 4 передается валу 0, на котором закреплено звено 1 стержневого механизма ОАВС. Звено 1, поворачиваясь на некоторый угол вокруг оси 0, передает движение через шатун 2 коромыслу 3, которое жестко связано с подвижной частью уголкового сопла. Начальное положение I уголкового сопла характеризуется отклонением звена 3 от нейтрального (вертикального) положения на угол 20˚ (рис. 73 б).

При повороте уголкового сопла из начального положения I в конечное положение II (рис. 73б) на угол 3 раб на звено 3 действует момент M с и момент от сил трения Mтр 0,25Мс max , зависимость которых от угла поворота 3 предаставлена

диаграммой ( M с , 3 ) (рис. 73г).

Вначальном положении механизма приведенный к звену 1 момент электродвигателя в 1.25 раза больше приведенного момента сопротивления. Электродвигатель должен обеспечить безударный останов уголкового сопла в конечном положении. При проектировании и исследовании механизмов управления считать известными параметры, приведенные в таблице 1.

Вмеханизмах управления летательного аппарата отсутствует кулачковый механизм, проектирование которого проводится по дополнительному заданию.

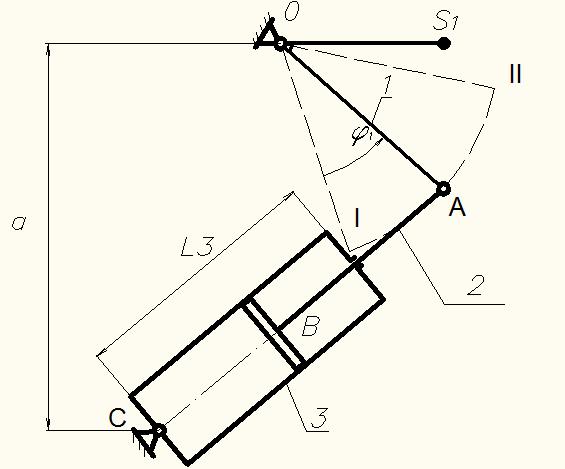

Примечания: 1. Проектирование основного четырехшарнирного механизма ОАВС производится по двум крайним (мертвым) положениям механизма по

заданному максимальному углу качания коромысла ВС ( 3 max ).

2. При определении закона движения механизма угол 3max разделить на 7 равных

интервалов.

3. При проектировании зубчатой передачи шестеренного насоса с целью уменьшения вредного влияния защемленных объемов жидкости рекомендуется обеспечить величину коэффициента перекрытия в пределах =1,10÷1,20.

- 4 -

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д) |

|

|

|

г) |

|

||||||||

|

|

|

|

|

||||||||||

Рис.73

- 5 -

Исходные данные.

Таблица 1

Наименование параметра |

Обозна- |

Размер- |

Число- |

|||

|

чение |

ность |

вые |

|||

|

|

|

|

СИ |

значе- |

|

|

|

|

|

|

ния СИ |

|

Максимально возможный угол |

|

|

|

|

0,698 |

|

поворота звена 3 (рис. 73а) (для |

3 max |

рад |

||||

|

||||||

проектирования механизма) |

|

|

|

|

|

|

Рабочий угол поворота звена 3 (рис. |

3 раб |

рад |

0,698 |

|||

73б) (из положения I в положение II) |

|

|

|

|

|

|

Длина коромысла 3 |

|

lBC |

м |

0,095 |

||

Расстояние между точками О и С |

|

lOC |

м |

0,16 |

||

механизма |

|

|

|

|

|

|

Вертикальная проекция расстояния |

|

а |

м |

0,11 |

||

между точками О и С |

|

|

|

|

|

|

Отношение расстояния от точки А до |

|

l AS 2 |

|

|

|

|

центра масс S2 шатуна 2 к длине |

|

l AB |

- |

0,45 |

||

шатуна (рис. 73б) |

|

|

|

|||

|

|

|

|

|

||

Веса звеньев: балансира 1 и колеса 4 |

|

G1 |

Н |

14,5 |

||

шатуна 2 |

|

G2 |

Н |

7,50 |

||

коромысла 3 и |

|

|

|

|

|

|

уголкового сопла |

|

G3 |

Н |

20,0 |

||

Моменты инерции звеньев |

|

|

|

|

|

|

относительно осей, проходящих через |

|

|

|

|

|

|

их центры масс: звена 1 |

|

J1S |

кг м2 |

0,0021 |

||

звена 2 |

|

J2S |

кг м2 |

0,0026 |

||

звена 3 |

|

J3S |

кг м2 |

0,0250 |

||

Момент инерции колеса 5 и |

|

|

|

|

|

|

приведенные к валу 5 моменты |

|

J5 |

кг м2 |

0,006 |

||

инерции планетарного редуктора и |

|

|

|

|

|

|

ротора двигателя |

|

|

|

|

|

|

Максимальная величина момента |

|

|

|

|

|

|

сопротивления, приложенного к |

Мс3 max |

Н м |

9,0 |

|||

звену 3 |

|

|

|

|

|

|

Угловая координата балансира 3 для |

|

|

|

|

|

|

силового расчета (рис.73б) |

|

3 |

рад |

0,611 |

||

Числа зубьев колес 4 и 5 |

|

z4 |

- |

- |

||

|

|

z5 |

- |

- |

||

Модуль зубчатых колес 4 и 5 |

|

m |

- |

- |

||

Передаточное отношение |

iH 10 |

- |

-20 |

|||

планетарного редуктора |

|

|

|

|

|

|

Число сателлитов в планетарном |

|

K |

- |

3 |

||

|

- 6 - |

|

|

|

||

редукторе |

|

|

|

|

|

|

|

|

|

|

Модуль зубчатых колес в редукторе |

|

|

|

|

m |

|

- |

- |

||

Параметры исходного производящего |

|

|

|

|

|

- |

- |

|||

контура |

|

|

|

|

h* |

|

- |

- |

||

|

|

|

|

|

|

|

- |

- |

||

|

|

|

|

|

c* |

|

||||

|

|

|

|

|

|

|

|

|||

Число оборотов кулачка |

|

|

|

|

n |

|

- |

- |

||

Угол рабочего профиля кулачка |

|

раб |

|

рад |

2.98 |

|||||

Перемещение толкателя |

|

|

|

|

h |

|

м |

0.024 |

||

(перемещение точки В) (рис. 73д). |

|

|

|

|

|

|

|

|

|

|

Длина рычага толкателя (рис. 73д) |

|

|

|

lBC |

|

м |

0,075 |

|||

Максимально допустимый угол |

|

|

[ ] |

|

рад |

0.559 |

||||

давления в кулачковом механизме |

|

|

|

|

|

|

|

|

|

|

Соотношение между величинами |

|

a2 |

|

a4 |

|

|

|

|||

ускорений коромысла |

|

a1 |

|

|

a3 |

|

- |

- |

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

a3 |

|

|

- |

- |

|

|

|

|

|

|

a1 |

|

|

|

||

|

|

|

|

|

a5 |

|

|

- |

- |

|

|

|

|

|

|

a1 |

|

|

|

||

|

|

|

|

|

a6 |

|

|

- |

- |

|

|

|

|

|

|

a1 |

|

|

|

||

|

|

|

|

|

|

|

||||

Соотношение между величинами |

|

|

сп |

|

|

- |

- |

|||

ускорений толкателя |

|

под |

|

|

|

|||||

|

|

|

|

|

||||||

|

|

выст |

|

- |

- |

|||||

|

|

|

сп |

|

|

|

||||

- 7 -

1. Проектирование основного механизма и определение закона движения его начального звена

Расчет производится с целью определения основных размеров механизма. Используется метод моделирования системы одномассовой моделью. В качестве звена приведения принимается кривошип 1.

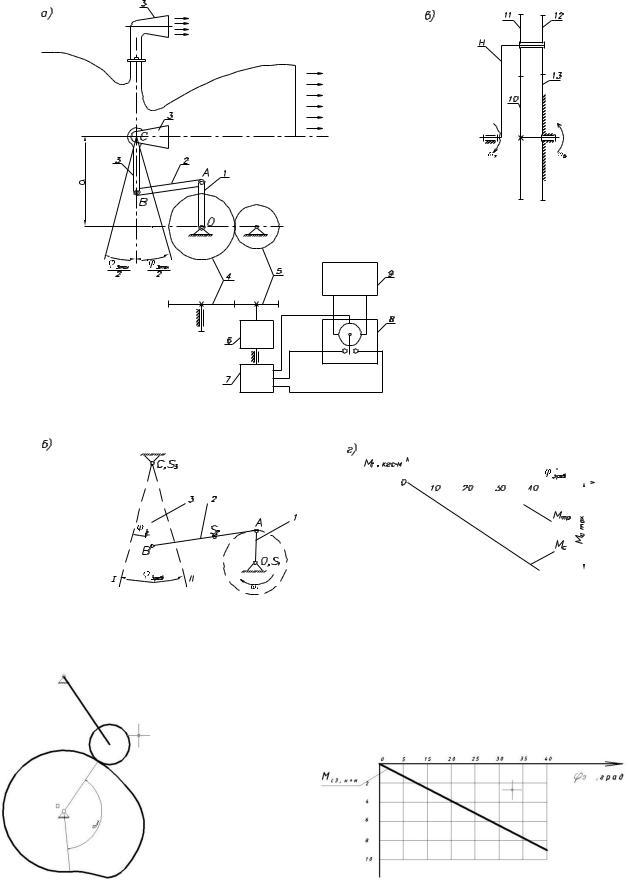

1.1 Определение длин звеньев механизма

Исходные данные:

|

|

|

Таблица 1.1 |

|

Наименование параметра |

Обозна- |

Размер- |

Числовые |

|

|

чение |

ность |

значения |

|

Теоретическая длина поршня |

L3 |

м |

0,098 |

|

(минимальное расстояние между |

|

|

|

|

осями шарниров А и С) |

|

|

|

|

Ход поршня |

АВ |

м |

0,0817 |

|

Вертикальная проекция расстояния |

а |

м |

0,145 |

|

между осями качения раструба и |

|

|

|

|

цилиндра |

|

|

|

|

Схема для определения размеров механизма :

- 8 -

l 1000 ммм ;

BC l *lBC 1000 * 0.095 95мм ;

CK l * a 1000 * 0.11 110мм ;

CO l *lCO 1000 * 0.16 160мм ;

Имеем координаты коромысла 3 в крайних положениях: 1 и 2 . Соединяя прямыми точки B1 и В2 с точкой О имеем:

l |

|

OB1 |

|

|

149 |

|

0.149м ; |

|

|

||

|

|

|

|

|

|

||||||

OB |

|

|

l |

1000 |

|

|

|

|

|||

1 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

OB2 |

|

84 |

|

0.084м ; |

|

|

|||

|

|

|

|

|

|||||||

OB |

|

|

l |

1000 |

|

|

|

||||

2 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

lOB |

l2 l1 ; |

|

lOB l2 l1 ; |

|

|||||||

1 |

|

|

|

|

|

|

2 |

|

|

||

Откуда: |

|

|

|

|

|

|

|

||||

l1 (lOB |

lOB |

) / 2; l2 |

(lOB |

lOB ) / 2; |

|||||||

|

1 |

|

2 |

|

|

1 |

2 |

||||

Решая эти уравнения, находим:

0,031 (м); l2 lAB 0,118 (м).

рис.2

- 9 -

1.2 Расчет кинематических передаточных функций скоростей

Кинематические передаточные функции (аналоги скоростей) высчитываются по формулам

|

|

|

|

|

|

|

|

dsi |

|

|

|

|

qi i |

|

|

d i |

|

|

|

d i |

|

|

|

|

|||

|

|

Vqi |

|

Vi |

|

|

|

dt |

|

|

dsi |

; |

|

dt |

|

; |

|

(1) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

d 1 |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

1 |

|

|

d 1 |

1 |

|

|

d 1 |

|

|

|

d 1 |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

dt |

|

|

|

|

|

|

|

|

dt |

|

|

|

|

|

|

|

|||

|

Для расчета передаточных функций используем программу Diada. Результаты |

||||||||||||||||||||||||||

приведены в таблице 1.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Таблица 1.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N пол |

1 |

2 |

|

|

|

|

|

3 |

|

4 |

|

5 |

|

|

6 |

|

7 |

8 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

1 ,град |

0 |

26.57 |

|

|

53.14 |

|

79.71 |

|

106.28 |

|

132.85 |

159.42 |

186 |

|

||||||||||||

|

|VqS2 |, м |

0,0175 |

0,0219 |

|

|

0,0296 |

0,0320 |

|

0,0287 |

|

0,0228 |

0,0176 |

0,017 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

U 21,ед |

-0,271 |

-0,264 |

|

|

-0,166 |

-0,005 |

|

0,151 |

|

|

0,259 |

0,303 |

0,274 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U31 ,ед |

0,000 |

0,197 |

|

|

0,319 |

|

0,337 |

|

0,290 |

|

|

0,218 |

0,128 |

0,000 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.3 Построение графиков суммарных приведенных момента и работы

Момент суммарный приведенный высчитывается по формуле :

|

M пр M пр M пр M пр ; |

|

|

(2) |

|||||||

|

|

|

|

дв |

c |

G |

|

|

|

|

|

где M пр – приведенный движущий момент; |

|

|

|

|

|

||||||

дв |

|

|

|

|

|

|

|

|

|

|

|

M пр |

– приведенный момент сил сопротивления и сил трения; |

|

|||||||||

c |

|

|

|

|

|

|

|

|

|

|

|

M пр |

- приведенный момент сил тяжести. |

|

|

|

|

||||||

G |

|

|

|

|

|

|

|

|

|

|

|

Приведенный момент от силовых факторов высчитывается по формулам : |

|

||||||||||

|

M пр |

|

|

|

|

; M пр |

M |

|

|

|

|

|

F |

V |

|

j |

qMj |

(3) |

|||||

|

Fi |

i qFi |

Mj |

|

|

|

|||||

где Fi – сила, действующая на звено механизма; M j - момент, приложенный к звену механизма;

VqFi – передаточное отношение скорости точки приложения силы Fi ;

qMj -передаточное отношение угловой скорости звена, к которому приложен момент M j .

Моментом сил тяжести MGпр Gi VqSi пренебрегаем вследствие его малости

по сравнению с другими составляющими.

Таким образом, формула для суммарного приведенного момента имеет вид:

M пр M пр M пр . |

(4) |

д с |

|

- 10 -