polesskiy

.pdf

Uд , В

|

|

|

|

|

|

|

|

Таким образом, с помощью |

|||||

12 |

|

|

|

|

|

|

|

прорези у рабочего участка не- |

|||||

|

|

|

|

|

|

|

плавящегося электрода создается |

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

1 |

|

|

однородное, но симметричное и |

|||||

|

|

|

|

|

|

|

двунаправленное поле, а тепло- |

||||||

|

|

|

|

|

|

|

|

||||||

10 |

|

|

|

|

|

|

|

вой поток сварочной дуги коак- |

|||||

|

|

|

|

2 |

|

|

сиален |

относительно |

оси |

элек- |

|||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

трода. |

Отклонение |

дуги |

|||

|

|

|

|

|

|

|

|

достигается в том случае, если |

|||||

8 |

|

|

|

|

|

|

|

напряженность магнитного поля |

|||||

100 |

200 |

300 |

400 |

500 |

Iсв , А |

будет иметь асимметрию (рис. 8). |

|||||||

|

|||||||||||||

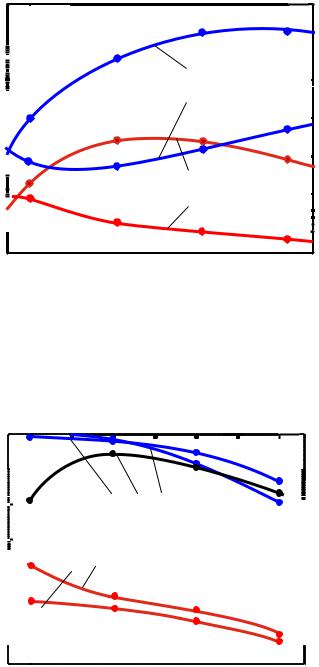

Рис. 7 – Вольтамперные характеристики |

Такое распределение магнитного |

||||||||||||

поля обеспечивает разработанная |

|||||||||||||

дуги с неплавящимся электродом в аргон: |

|||||||||||||

конструкция |

неплавящегося |

||||||||||||

1 –заточка на конус, α=45°; 2 – с проре- |

|||||||||||||

электрода с пазом на рабочем |

|||||||||||||

зью на рабочем участке, толщина |

|

|

|||||||||||

|

|

участке (рис. 9). |

|

|

|||||||||

S = 1мм; lд =2 мм |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Наличие |

паза на рабочем |

|||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

участке |

формирует |

область с |

|||

низкой напряженностью поля, создаваемого протекающим током, что приводит к смещению дугового разряда в эту область. Образование поперечного, близкого к однородному, магнитного поля, являющегося внешним по отношению к дуге, приводит к появлению радиально направленной силы Лоренца, действующей на дуговой разряд и отклоняющей его (рис. 10).

Величина асимметрии поля, преимущественно, определяется глубиной паза, увеличение которой выше определенного значения приводит к снижению максимального значения силовой характеристики поля.

Нφ |

max |

Рис. 8 – Линии и направление вектора напря- |

||

|

|

женности магнитного поля дуги с электродом с |

||

|

|

|||

|

|

|

пазом на рабочем участке: |

|

|

|

|

||

|

|

|

||

|

|

|

1 |

– сечения торца электрода; |

|

|

|

||

|

|

|

2 |

– направление вектора напряженности; |

|

|

|

||

|

|

|

||

|

|

|

3 |

– линии напряженности |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

min

min

1 2 3

Отклонение дуги в направлении вектора скорости сварки значительно расширяет технологические возможности дуги, поскольку компенсация естественного ее отставания при высоких скоростях позволяет добиться качественного формирования швов и повышения производительности сварки.

11

|

Как и в случае при- |

|||

|

менения электрода с про- |

|||

H |

резью, дуга возбуждается |

|||

|

на одном из нижних углов |

|||

|

на рабочем участке, обра- |

|||

I |

зованных пазом, но т.к. |

|||

сечение рабочего участка |

||||

S |

||||

сплошное, сила, откло- |

||||

|

||||

Рис. 9 – Конструкция неплавящегося электрода с па- |

няющая |

дугу, |

действует |

|

зом на рабочем участке: |

сразу. |

Угол |

отклонения |

|

S – ширина паза, Н – высота паза, I – глубина паза |

дуги практически не зави- |

|||

|

сит от силы тока, что, по- |

|||

видимому, объясняется балансом между ростом отклоняющей силы и силы, стабилизирующей дуговой разряд при больших значениях тока. При достаточном разогреве рабочего участка на определенном значении тока катодное пятно занимает внутренние области паза, что приводит к эффекту диффузного катодного пятна.

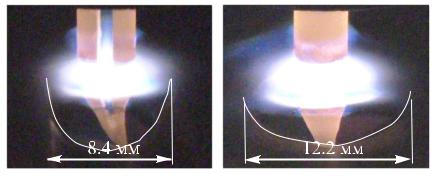

Рис. 10 – Форма и характер горения дуги: электрод с пазом на рабочем участке

Такой режим достигается при глубине прорези/паза не менее диаметра электрода и исключает локализацию активного пятна дуги на рабочем торце электрода.

Это позволяет существенно увеличить скорость сварки и повысить производительности процесса. Кроме этого режим горения дуги с диффузным катодным пятном способствует существенному улучшению формирования швов. Наличие в области паза магнитного поля с низкой напряженностью приводит к формированию катодного пятна дуги на плоскостях электрода, образованных

пазом.

Электрод с пазом на рабочем участке обеспечивает повышение производительности процесса за счет обеспечения качественного формирования шва при сварке на скоростях до 70м/ч. При этом снижается также вероятность образования прожогов при сварке.

В таблицах 1, 2 указаны ориентировочные диапазоны рабочих токов и геометрических параметров рабочего участка предлагаемых катодов, обеспечи-

Таблица 1

Конструктивные параметры и допустимые токи для электрода с прорезью

Диаметр рабочего участка |

Толщина про- |

Глубина проре- |

Диапазон рабочих |

электрода, мм |

рези, мм |

зи, мм |

токов, А |

3 |

0,7 … 0,9 |

3,0 … 5,0 |

190 … 410 |

4 |

1,0 … 1,2 |

4,0 … 8,0 |

210 … 620 |

5 |

1,3 … 1,5 |

5,0 … 10,2 |

250 … 750 |

12

вающие горение дуги с диффузным катодным пятном и качественное формирование сварных швов в широком диапазоне токов на высоких скоростях сварки.

Таблица 2

Конструктивные параметры и допустимые токи для электрода с пазом

Диаметр рабочего участ- |

Толщина паза, мм |

Длина паза, мм |

Диапазон рабо- |

|

ка электрода, мм |

чих токов, А |

|||

|

|

|||

3 |

0,7 … 0,9 |

3,5 … 5,2 |

90 … 350 |

|

4 |

1,0 … 1,2 |

4,2 … 8,2 |

150 … 580 |

|

5 |

1,3 … 1,5 |

4,8 … 10,4 |

260 … 700 |

В четвертой главе рассмотрены технологические возможности дуги с применением разработанных конструкций электродов.

Показано, что при сварке электродом с прорезью, ориентированной вдоль направления сварки, имеет место узкая и удлиненная сварочная ванна (рис. 11, а). Иная картина наблюдается при положении прорези поперек направлению сварки: ширина шва увеличивается на 40… 45% (рис. 11, б), а глубина проплавления уменьшается в 2,5…3 раза.

Безусловно, этот эффект наиболее выражен при сварке металла с близким к полному проплавлением, при глубине проплавления менее 1/3 толщины ос-

новного металла, а также скорости |

свыше 30 м/ч разница в размерах шва, по- |

||||||

лученных от различно ориентированных электродов, уменьшается. |

|

||||||

|

|

|

|

Максимальная глу- |

|||

|

|

|

|

бина проплавления при |

|||

|

|

|

|

расположении |

плоско- |

||

|

|

|

|

сти прорези по направ- |

|||

|

|

|

|

лению сварки, достига- |

|||

|

|

|

|

ется при ее ширине S = |

|||

|

|

|

|

1 … 1,2 мм (рис. 12, 3). |

|||

|

|

|

|

Меньшее значение, по- |

|||

|

а) |

б) |

видимому, не обеспечи- |

||||

|

вает требуемой плотно- |

||||||

Рис. 11 – Форма дуги и вид сварочной ванны при различ- |

|||||||

сти тока |

на |

рабочем |

|||||

ном положении прорези относительно |

направления |

||||||

участке и |

достаточной |

||||||

сварки: а) прорезь вдоль, б) прорезь поперек; электрод |

|||||||

стабилизации |

дуги в |

||||||

ЭВЛ-20, 4мм, ширина прорези S=1мм, Iд |

= 500А, lд = 3 |

||||||

прорези, |

в результате |

||||||

мм, Vсв=20м/ч |

|

|

|||||

|

|

чего катодное пятно пе- |

|||||

|

|

|

|

||||

ремещается по торцевым поверхностям. При значении S > 1,2 мм силовое воздействие дугового разряда на металл сварочной ванны уменьшается, что приводит к снижению глубины проплавления и увеличению ширины шва.

Увеличение значения S у электрода с расположением прорези поперек направления сварки приводит к увеличению ширины шва (рис. 12, 1) и обеспечивает низкую глубину проплавления. Таким образом, более широкая прорезь позволяет добиться снижения и более равномерного распределение давления дуги на поверхность сварочной ванны и, как следствие, минимизации проплавления при максимальной ширине шва.

13

Влияние высоты прорези на технологические свойства дуги заключаются в обеспечении достаточной площади для катодных пятен. При ее малом значении и большой величине силы тока размеры катодного пятно могут превысить площадь, образованную внутренними гранями. В этом случае могут наблюдаться хаотичные флуктуации катодного пятна по всей поверхности рабочего участка и нестабильное горение дуги. Увеличение высоты прорези не приводит к изменениям технологических характеристик последней.

e,h, мм |

|

|

|

|

Рис. 12 – Влияние ширины про- |

|

|

|

|

||||

|

|

|

|

рези (S) на геометрические |

||

14 |

|

|

|

|

|

|

|

|

|

|

|

размеры шва: |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

12 |

|

|

1 |

|

|

1 – ширина шва "e" (прорезь |

|

|

|

|

|||

|

|

2 |

|

|

поперек), |

|

|

|

|

|

|||

|

|

|

|

|

2 – ширина шва "e" (прорезь |

|

8 |

|

|

|

|

|

вдоль) |

|

|

|

|

|

|

3 – глубина проплавления "h" |

6 |

|

|

3 |

|

|

(прорезь вдоль), |

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|

|

4 – глубина проплавления "h" |

4 |

|

|

4 |

|

|

(прорезь поперек); |

|

|

|

|

|

электрод ЭВЛ-20, 4мм, Iд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

= 450А, lд = 2 мм |

0,8 |

1,0 |

1,2 |

S, мм |

|||

Для оценки работоспособности разработанных конструкций неплавящихся электродов проведены эксперименты (рис. 13), результаты которых показали, что по длительной стойкости они значительно превосходят электроды с конической заточкой рабочего участка.

Меньшая стойкость электрода с пазом на рабочем участке, на низких значениях силы тока (рис. 13, 4) объясняется режимом работы с сосредоточенным

t, мин |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 13 – Длительная стой- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

кость неплавящихся |

электро- |

|

|

|

|

|

|

|

|

|

|

||||||||

70 |

|

|

|

|

3 4 |

5 |

|

|

|

|

|

|

дов различной конструкции; |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

электрод ЭВЛ-20, |

=4мм, |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

lд = 3 мм; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

40 |

|

|

1 |

2 |

|

|

|

|

|

|

|

|

1 |

– конус 30°, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

2 |

– конус 45°, |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

– с прорезью S=1,2 мм, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

– с прорезью S=1,0 мм; |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

– с пазом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

200 |

|

300 |

400 |

|

I, А |

|

|

|||||||

катодным пятном. При больших значениях тока, когда катодное пятно не локализуется, а занимает грани, образованные пазом, время работы повышается.

Анализ результатов проведенных исследований позволил выработать научно обоснованные практические рекомендации по выбору параметров сварки неплавящимся электродом в аргоне на высоких значениях силы тока и скорости, которые легли в основу разработки новых высокопроизводительных про-

14

цессов сварки и наплавки толстостенных конструкций, а также высокоскоростной сварки тонколистовых торцовых соединений. Внедрение научных разработок позволит повысить производительность и качество сварки корневых швов за счет снижения давления дуги на сварочную ванну и оптимального его распределения.

Общие выводы

1.Установлены основные закономерности нарушения формирования швов и образования дефектов при сварке неплавящимся электродом на высоких значениях тока и скорости сварки, причиной которых является отставание анодного пятна, а также неравномерное движение последнего, причем в образовании дефектов прослеживается периодичность, наблюдаемая как образование «перетяжек» через определенное расстояние, величина которого определятся скоростью сварки, объемом расплавленного металла, а также величиной силового воздействия дугового разряда.

2.Показано, что на дискретность перемещения анодного пятна, а, следовательно, и расплавленного металла сварочной ванны значительное влияние

оказывает величина тока дуги. Так, повышение Iд от 300 до 500 А приводит к росту максимального значения отставания анодного пятна от оси катода до 18

…20 мм, что вызывает увеличение размеров получаемых дефектов. При токах дуги 100 … 250 А не наблюдается значительной дискретности перемещения разряда и масс расплавленного металла сварочной ванны, что, наряду с низким давлением на ее поверхности, обуславливает бездефектное формирование сварного шва.

3.Разработана трехмерная физико-математическая модель процесса горения дуги с неплавящимся электродом, позволяющая строить распределения давления, скоростей течения газа, температуры, напряженности магнитного поля, плотности тока, потенциала (падения напряжения), удельного теплового потока на поверхности сварочной ванны, в электроде и дуговом промежутке и учитывающая взаимосвязь этих параметров с геометрией рабочего участка электрода и пространственной устойчивостью дугового разряда.

4.Установлено, что максимальное значение давления дуги зависит от напряженности магнитного поля вблизи катодного пятна, а характер распределения связан с крутизной нарастания кривой и величины радиуса дуги. Регулирование сжатием дуги (пинч-эффектом), влияющим на ее силовое воздействие, возможно посредством изменения формы рабочего участка электрода, обуславливающей характер распределения магнитного поля тока.

5.Выявлено, что уменьшение напряжения дуги при смещении дуги в прорезь рабочего участка неплавящегося электрода обусловлено изменением характера термоэмиссионных процессов и образованию диффузного катодного пятна. В рабочем режиме, падение напряжения на дуге в случае применения электрода с прорезью на рабочем участке меньше на 2,5 … 3 В в сравнении с электродом, заточенным на конус.

15

6. Показано, что при взаимодействии несимметричного магнитного поля тока в прикатодной зоне, определяемого формой рабочего участка неплавящегося электрода, с собственным полем разряда, формируются радиально направленные силы Лоренца, которые изменяют распределение теплового потока с кругового на эллиптический.

7. С помощью изменения собственного магнитного поля тока посредством конструкции рабочего участка неплавящегося электрода, обеспечивается эффект, аналогичный применению внешнего магнитного воздействия. С ростом силы сварочного тока угол отклонения дугового разряда практически не изменяется ввиду баланса силовых характеристик отклоняющего и стабилизирующего полей.

8.Установлено, что формирование в прикатодной зоне сектора с пониженной напряженностью магнитного поля приводит к отклонению оси дугового разряда в направлении этой области, что позволяет компенсировать естественное отставание дуги при сварке на скоростях до 70 м/ч и обеспечивает переход

крежиму горения дуги с диффузным катодным пятном при низких плотностях тока, не превышающих 25А/мм2.

9.Показано, что эллиптическое распределение термосилового воздействия дуги с электродом с прорезью на рабочем участке существенно расширяет технологические характеристики процесса. Различная ориентация прорези относительно направления сварки существенным образом влияет на форму и размеры шва. В случае положения прорези поперек направления сварки ширина шва на 40… 45% больше, а глубина проплавления в 2,5…3 раза меньше, чем вдоль.

10.Выявлено влияние геометрических параметров рабочего участка неплавящегося электрода разработанной конструкции с технологическими параметрами дуги. Максимальная глубина проплавления при расположении прорези по направлению сварки достигается при ширине прорези S = 1 … 1,2 мм. Меньшее значение S не обеспечивает требуемой плотности тока на рабочем участке и достаточной стабилизации дуги в прорези. При значении S>1,2 мм силовое воздействие дугового разряда на металл сварочной ванны уменьшается, что приводит к снижению глубины проплавления и увеличению ширины шва.

11. Разработаны на уровне изобретений и полезных моделей новые конструкции неплавящихся электродов, обеспечивающие горение дуги с диффузным катодным пятном на токах свыше 40 А, высокую пространственную устойчивость разряда и, как следствие, качественное формирование швов в широком диапазоне сварочных токов и скоростей.

12. На основе анализа результатов исследований выработаны научно обоснованные рекомендации по выбору параметров режима сварки неплавящимся электродом в аргоне на высоких значениях силы тока и скорости, которые легли в основу разработки новых высокопроизводительных процессов сварки и наплавки толстостенных конструкций, а также высокоскоростной сварки тонколистовых торцовых соединений.

16

Основные положения диссертационного исследования опубликованы в работах:

Журнальные статьи из списка ВАК:

1.Влияние состава защитного газа и конструкции неплавящегося катода на проплавляющую способность дуги и формирование сварных швов / А.В. Савинов, В.И. Атаманюк, И.Е. Лапин, В.И. Лысак, И.Л. Пермяков, О.А. Полесский // Сварочное производство. – 2009. – №12. – С.39 – 42.

2.Влияние конструкции неплавящегося электрода на формирование шва при аргонодуговой сварке / О.А. Полесский, А.В. Савинов, И.Е. Лапин, В.И. Лысак, И.В. Арефьев // Известия ВолгГТУ. – 2010. – Выпуск 4. – С.14 – 19.

3.Определение профиля свободной поверхности сварочной ванны при дуговой сварке / А.В. Савинов, И.Е. Лапин, В.И. Лысак, О.А. Полесский // Сварка и Диагностика. – 2010. – №1. – С.24 – 27.

4.Математическая модель давления дуги на сварочную ванну при сварке неплавящимся электродом / А.В. Савинов, И.Е. Лапин, В.И. Лысак, О.А. Полесский // Сварка и Диагностика. – 2010. – №2. – С.26 – 30.

5.Основные закономерности изменения энергетических и технологических характеристик дугового разряда в смесях инертных газов / А.В. Савинов, О.А. Полесский, И.Е. Лапин, В.И. Лысак, И.В. Арефьев, // Сварка и Диагностика. – 2010. – №6. – С.14 – 16.

6.Моделирование тепловых процессов локальной электродуговой термообработки сварных соединений неплавящимся электродом / И.В. Арефьев, И.Е. Лапин, В.Н. Стяжин, А.В. Савинов, В.И. Лысак, О.А. Полесский // Сборка в машиностроении, приборостроении. - 2011. - № 3. - C. 44-48

Остальные публикации:

7.Пат. №88308 Российская Федерация, МКИ 6 В23К 35/02. Неплавящий-

ся электрод для дуговой сварки / Полесский О.А., Савинов А.В., Лапин И.Е., Арефьев И.В., Лысак В.И. ; заявитель и патентообладатель Волгоградский гос. техн. ун-т. – заявл. 27.05.09. – опубл. 10.11.09, Бюл. № 31.

8. Проплавляющая способность дуги при сварке неплавящимся катодом в инертных газах / В.И. Атаманюк, А.В. Савинов, И.Е. Лапин, О.А. Полесский // Всероссийская научно-техническая конференция "Новые материалы и технологии" – НМТ-2008: сб. статей. Москва, 2008. С. 29 – 31.

9.Кинетика формирования сварных швов при сварке неплавящимся катодом / И.Е. Лапин, О.А. Полесский, А.В. Савинов, В.И. Атаманюк // Всероссийская научно-техническая конференция "Новые материалы и технологии" – НМТ-2008: сб. статей. Москва, 2008. С. 38 – 39.

10.Влияние защитного газа и конструкции неплавящегося катода на формирование сварных швов / А.В. Савинов, О.А. Полесский, В.И. Атаманюк, И.Е. Лапин // Всероссийская научно-техническая конференция "Новые материалы и технологии" – НМТ-2008: сб. статей. Москва, 2008. С. 47 – 49.

11.Математическое моделирование распределения давления дуги на поверхности сварочной ванны при сварке неплавящимся электродом / И.Е. Лапин, А.В. Савинов, В.И. Лысак, О.А. Полесский // Славяновские чтения "СВАРКА – XXI ВЕК": сб. статей, книга 2. Липецк, 2009. С. 150 – 154.

17

12.Кинетика нарушения формирования сварных швов при сварке дугой с неплавящимся электродом / О.А. Полесский, А.В. Савинов, И.Е. Лапин, Р.В. Алексеев, А.С. Христофоров, Ву Тхань Луан // Международная научнотехническая конференция "Новые материалы и технологии в машиностроении": сб. статей. Брянск, 2010. С. 100 – 103.

13.Влияние состава защитного газа на энергетические и технологические характеристики дугового разряда / О.А. Полесский, А.В. Савинов, И.Е. Лапин, Р.В. Алексеев, А.С. Христофоров, Ву Тхань Луан // Международная научнотехническая конференция "Новые материалы и технологии в машиностроении": сб. статей. Брянск, 2010. С. 103 – 106.

14.Полесский, О.А. Повышение производительности дуговой сварки неплавящимся электродом / О.А. Полесский, И.Е. Лапин // XIV Региональная конференция молодых исследователей Волгоградской области: тезисы докладов. Волгоград, 2010. С. 121 – 124.

15.Полесский, О.А. Импульсно-дуговая сварка плавящимся электродом / О.А. Полесский, А.В. Залипаев // Всероссийская научно-практическая конференция "Инновационные материалы и технологии в машиностроительном производстве": сб. статей. Орск, 2011. С. 50 – 53.

16.Распределение давления на поверхности сварочной ванны при сварке дугой постоянного тока неплавящимся электродом / С.С. Комаров, Н.С. Животенко, О.А. Полесский, А.В. Савинов // Всероссийская научно-практическая конференция "Инновационные материалы и технологии в машиностроительном производстве": сб. статей. Орск, 2011. С. 62 – 63.

Личный вклад автора. В представленных работах, выполненных в соавторстве с другими исследователями, автором получены и проанализированы результаты исследований энергетических и технологических характеристик дугового разряда [5, 13], распределения давления дуги на сварочную ванну [15, 16], а так же определено влияние конструкции неплавящегося электрода на проплавляющую способность дуги и формирование сварных швов [1, 2, 8 – 10, 12, 14], разработаны технические решения по реализации конструкций неплавящихся электродов [7], методики и физико-математические модели распределения давления дуги на поверхность сварочной ванны [3, 4, 11] и тепловых процессов при локальной дуговой термообработки [6].

18

Подписано в печать 22.11.2011 г. Заказ № ____. Тираж 100 экз. Печ. л. 1,0 Формат 6084 1/16. Бумага офсетная. Печать офсетная.

Типография ИУНЛ Волгоградского государственного технического университета

400005, г. Волгоград, просп. им. В.И. Ленина, 28, корп. №7.

19

20