3357

.pdf

F |

N / z; F |

Ml |

max |

/(l 2 |

l 2 |

... l 2 ) |

Ml |

max |

/ |

l 2 |

, |

(23) |

N |

M |

|

1 |

2 |

z |

|

|

i |

|

|

||

здесь li |

– расстояние |

от |

i-го |

болта |

до |

оси |

симметрии; |

|||||

lmax li max .

Таким образом, расчетная нагрузка:

Fp 1,3F3  (FM FN ) ,

(FM FN ) ,

где  = 0,2...0,3 (детали стыка считают жесткими).

= 0,2...0,3 (детали стыка считают жесткими).

Затем определяют внутренний диаметр болта di , а по

таблицам стандарта находят соответствующую резьбу.

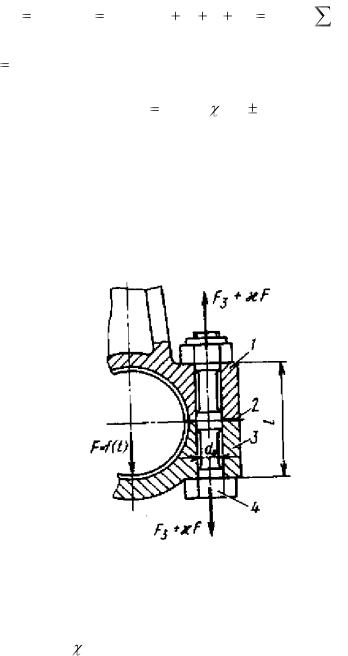

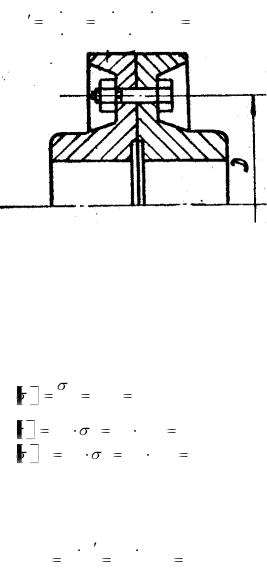

Расчет болтов при действии переменной нагрузки. Пример подобного соединения – болты нижнего подшипника шатуна двигателя внутреннего сгорания (рис. 12.8), которые должны надежно удерживать головку шатуна. Болт в соединениях подобного типа рассчитывают по пределу выносливости.

Рис. 12.8 Болта подшипника шатуна:

1 – шатун; 2 – прокладка; 3 – головка шатуна; 4 – болт

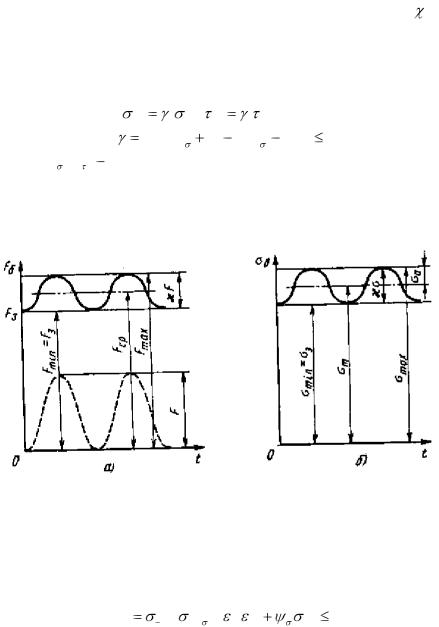

Диаграмма изменения сил и напряжений в болтах затянутого соединения с переменной внешней нагрузкой, изменяющейся от 0 до F , приведена на рис. 12.9.

159

При этом, чем меньше переменная составляющая F по сравнению с силой затяжки F3 , тем лучше условия работы

болта; поэтому стараются выполнить болт более податливым. При действии переменной нагрузки болт рассчитывают по пониженным допускаемым напряжениям:

[ R'

] [ ' ];[ R' ] |

[ ' ], |

1/[(aK b) |

(aK b)R] 1, |

здесь K (K ) эффективный коэффициент концентрации нор-

мальных (касательных) напряжений; а,b – коэффициенты (для углеродистых сталей а = 0,58; b = 0,26; для низколегированных а = 0,65; b = 0,30) без учета переменного характера действия нагрузки

Рис. 12.9 Диаграмма изменения усилий и напряжений в стержне болта при действии на затянутое соединение переменной нагрузки F

При этом обязателен проверочный расчет, который заключается в определении коэффициента запаса по пределу выносливости nR и сравнении его с допускаемой величиной [ nR ]:

nR |

1 /[ a k /( M n ) |

m ] [nR ], |

160

где 1 , - предел выносливости материала болта; |

a |

– амплиту- |

|

да возникающих в болте переменных напряжений; |

k |

|

– эффек- |

тивный коэффициент концентрации напряжений; |

|

M |

– мас- |

|

|

|

|

штабный фактор; n – коэффициент качества поверхности (при

расчетах болтовых соединений |

n |

1); |

– коэффициент, ха- |

|

|

|

рактеризующий чувствительность материала к асимметрии цикла напряжений; m – среднее напряжение цикла ( рис. 12.9).

Коэффициенты определяют по таблицам. Значения эффективных коэффициентов концентрации напряжений k для метрической резьбы можно брать в следующих пределах: для

углеродистых сталей k |

4...6 ; для легированных сталей |

с |

||

B |

1300 МПа k |

= |

5,5...7,5; для титановых сплавов k |

= |

|

|

|

|

|

4,5... 6,0. Большие значения k принимают для болтов из более прочных материалов и болтов, термически обработанных до нарезания резьбы. Для накатанных резьб k уменьшают на 20– 30%. При использовании гаек, выравнивающих нагрузку по виткам резьбы, k уменьшают на 30 – 40%.

Значения масштабного фактора |

M |

зависят от диаметра |

||||||

|

|

|

|

|

|

|

|

|

болта d: |

|

|

|

|

|

|

|

|

d, мм |

12 |

24 |

32 |

40 |

|

48 |

56 |

|

M |

1,00 |

0,75 |

0,68 |

0,64 |

|

0,60 |

0,56 |

|

|

|

|

|

|

|

|

|

|

Коэффициент |

зависит от состава стали: для низкоуг- |

|||||||

леродистой стали |

= 0,05; для среднеуглеродистой |

= 0,1, |

||||||

для легированной стали |

= 0,15. |

|

|

|

|

|

||

Допускаемый коэффициент запаса по пределу выносли- |

||||||||

вости [nR ] |

зависит от характера затяжки: [nR ] |

= 2,5...4 – при |

||||||

неконтролируемой затяжке и [nR ] |

= 1,5..,2,5 – при контроли- |

|||||||

руемой затяжке. Среднее напряжение цикла и амплитуда переменных напряжений:

m (F3  F / 2) / Aб ; a

F / 2) / Aб ; a  F /(2 Aб ) , 161

F /(2 Aб ) , 161

здесь Aá – площадь поперечного сечения болта.

Изменение напряжений в стержне болта при действии переменных напряжений показано на рис. 11,б. Кроме коэффициента запаса nR при действии переменных напряжений опре-

деляют коэффициент n запаса статической прочности материала по пределу текучести и сравнивают его с допускаемым значением:

|

|

n |

/ |

max |

[n] , |

|

|

|

|

|

|

где max |

m |

a - максимальное напряжение цикла (см. рис. |

|||

11,6); [n] – допускаемый коэффициент запаса по пределу текучести (при неконтролируемой затяжке определяют по табличным данным, при контролируемой затяжке [n] = 1,2...1,5). При n [n] и n > [n] болт удовлетворяет условию прочности при

действии переменных напряжений.

Общие и теоретические вопросы рассмотрены в [1, гл. 8; 2, гл. 10; 3, гл. 5; 4, гл. 8; 5, гл. 3]. Примеры расчетов резьбовых соединений имеются в [3, §29; 5, гл.3, 14, гл. 5]. Некоторые наиболее характерные резьбовые соединения рассмотрены ниже.

Пример 8

Рассчитать болты дисковой муфты (рис. 12.10). Пе-

редаваемая |

мощность |

N = 40 кВт; |

угловая |

скорость |

ω = 30 с-1; |

диаметр |

окружности |

центров |

болтов |

D = 240 мм. Материал полумуфт и болтов – сталь Ст. 3, число болтов z = 4 . Затяжка болтов неконтролируемая. Действующие нагрузки считать статическими. Расчет болтов выполнить для двух случаев установки в отверстия: с зазором и без зазора.

Решение

Вращающий момент, передаваемый муфтой

M |

N |

|

40 103 |

1330 Н м . |

|

30 |

|||

|

|

|

||

|

|

162 |

||

Окружная сила, воспринимаемая одним болтом

P |

2 M |

|

2 1330 103 |

2,77 кН . |

|

z D |

4 240 |

||||

|

|

||||

Рис. 12.10 Схема к расчету болтов дисковой муфты

а) – расчет болтов, установленных в отверстия с зазором

По табл.4 [1] для стали Ст. 3 выбираем [σ]Т = 220 МПа. По табл.12 [3] выбираем коэффициент запаса прочности при неконтролируемой затяжке n = 2,5.

Определяем допускаемые напряжения на растяжение, срез и смятие [1,§37]

|

|

|

T |

|

|

220 |

88 МПа |

||||||

|

|

|

|

|

|

|

|

||||||

P |

|

n |

|

2,5 |

|||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|||||||

С |

0,3 |

|

Т |

|

|

0,3 220 |

|

66 МПа; . |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

СМ |

0,8 |

|

|

Т |

|

|

0,8 220 |

176 МПа |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Принимаем коэффициент |

трения между полумуфтами |

||||||||||||

f = 0,15 и коэффициент |

запаса |

от сдвига полумуфт К = 1,2 |

|||||||||||

[3,§25.]. Потребная сила затяжки болта. |

|||||||||||||

Pзат |

|

|

k |

P |

|

|

1,2 2,77 |

22,13 кН |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

f |

|

|

|

|

|

0,15 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

Эквивалентное напряжение с учетом скручивания болта при затяжке

163

|

1,3 Pзат |

1,3 Pзат 4 |

P , |

|

экв |

F |

|

d 2 |

|

|

|

1 |

|

|

откуда внутренний диаметр резьбы

|

|

4 1,3 P |

|

4 1,3 22,13 103 |

|

||

d1 |

зат |

|

|

|

20,4 см . |

||

P |

3,14 88 |

||||||

|

|

|

|||||

|

|

|

|

|

|

||

По табл. 3.3 [5] выбираем болт с ближайшим большим внутренним диаметром резьбы, т.е. болт с резьбой М 24, d1 = 20,752 мм, Р = 3 мм.

Болт также можно выбрать по табл.3.10 [5] в зависимости от величины РЗАТ и принятого материала.

б) расчет болтов, установленных в отверстия без зазора.

Из условия прочности на срез СР |

4 P |

СР опреде- |

||||||||

|

|

|||||||||

d 2 |

||||||||||

ляем потребный диаметр стержня болта |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

4 P |

|

4 2,77 103 |

|

|

7,3 мм |

|

|||

СР |

3,14 66 |

|

|

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Выбираем ближайший больший по размеру болт – М 8. Очевидно существенное уменьшение размеров болта (и все-

го соединения), установленного в отверстие без зазора (сравнить

М 8 и М 24).

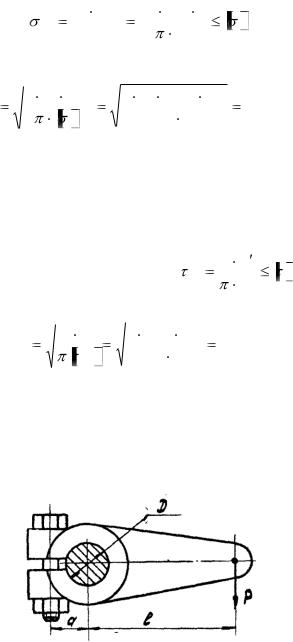

Пример 9

Рис. 12.11 Схема к расчету клеммового соединения

164

Рассчитать |

болт клеммового |

соединения |

(рис. 12.11), если |

D = 20 мм; Р = 400 |

кН; а = 20 мм; |

ℓ = 300 мм. Материал вала – сталь; материал рычага – чугун. Затяжка болта неконтролируемая.

Решение

При расчете клеммового соединения с прорезью дополнительной силой затяжки болтов пренебрегают или учитывают еѐ введением коэффициента К = 1,1. [1].

Примем, что момент сил трения на 20% превышает внешний момент М, т.е. коэффициент запаса от сдвига К = 1,2, тогда

МТ = 1,2М = 1,2P·ℓ.

Принимаем коэффициент трения f = 0,15. Усилие затяжки болта определяем по формуле [3]

Pзат |

1,2 M |

|

1,2 P |

1,2 400 300 |

16 кН |

||

|

|

|

|

|

|||

f 2a D |

0,15 2 20 20 |

0,15 2 20 20 |

|||||

|

|

||||||

По условию компоновки (рис. 9) диаметр болта не должен быть более 18 мм.

Определяем потребный диаметр болта из расчета (пример 8) или непосредственно по табл. 3.10 [5] выбираем болт М16 материал 12XH2. Предельная продольная осевая нагрузка для выбранного болта Р = 18 кН.

Пример 10

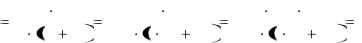

Рассчитать болты, с помощью которых полоса 1 прикреплена к металлической колонне 2 (рис. 12.12). Угол α = 30°; Р = 20 кН. Коэффициент трения в плоскости стыка f = 0,2. Материал полосы и колонны – сталь Ст.3. σТ = 240 МПа. Материал болтов – сталь 45 закаленная. σТδ = 580 МПа. Затяжка болтов неконтролируемая.

165

Рис. 12.12

Решение

Разложим силу Р на горизонтальную (Рx) и вертикальную (Рy) составляющие:

Рy = P·cos·30o = 20·0,86 = 17,2 кН

Рx = P·sin·30o = 20·0,5 = 10 кН

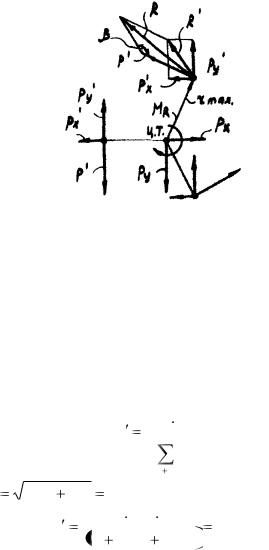

Перенесем силы Рx и Рy в центр тяжести треугольника c вершинами, совпадающими с центрами отверстий под болты (рис.12.13) и добавим моменты

МРx = – Рx · b = – 10 · 0,3 = – 3 кН·м;

МРy = Рy·(а+С) = 17,2·0,54 = 9,29 кН·м,

где С = (1/3)·ℓ = 40 мм.

Результирующий момент

МR = МР – МРx = 6,29 кН·м

Силы и момент действуют в плоскости стыка и должны быть уравновешены силами трения.

166

Силу Рy уравновешивают три силы:

Р′y = Рy /Z = 17,2/3 = 5,73 кН·м;

Рис. 12.13

Cилу Рx тоже уравновешивают три силы:

Р′y = Рx/Z = 10/3 = 3,33 кН.

Момент МR уравновешивают моменты трех сил Р' .каждая из которых направлена перпендикулярно радиусу, проведенному от центра тяжести стыка к центрам сечений болтов. Болты нагружены неодинаково. Наиболее нагруженным является болт 1, воспринимавший наибольшую по величине равнодействующую сил:

P |

M R |

rmax |

, |

z |

|

||

|

|

|

|

|

|

r2 |

|

|

|

1 |

|

|

i |

1 |

|

где r |

1002 402 |

108 мм . |

|

||

max |

|

|

|

|

|

|

P |

6,29 100 10,8 |

22,9 кН . |

||

|

|

|

|

||

|

82 |

10,82 |

10,82 |

||

|

|

|

|||

По схемы сил на рис. 10 определим равнодействующую на болт 1:

167

|

|

P 2 |

P 2 |

|

|

|

|

|

R |

|

|

3,332 5,732 6,63 кН . |

|||||

|

|

x |

y |

|

|

|

|

|

Используя теорему косинусов получим: |

||||||||

|

|

|

|

|

|

|

||

R |

P 2 |

R 2 |

2 P R cos |

|||||

|

|

|

|

|

|

|||

|

22,92 |

6,632 |

2 22,9 6,63 0,78 28,4 кН |

|||||

Дальнейшее решение задачи аналогично решению, рассмотренному в примере 8.

13. ПОРШНЕВЫЕ КОМПРЕССОРЫ И ДЕТАНДЕРЫ. МЕМБРАННЫЕ КОМПРЕССОРЫ

13.1. Конструкции поршневых компрессоров

Компрессор – устройство для сжатия и подачи воздуха или другого газа под давлением. Степень повышения давления в компрессоре более 3.

По принципу действия и основным конструктивным особенностям различают компрессоры поршневые, ротационные, центробежные, осевые и струйные. Компрессоры также подразделяют по роду сжимаемого газа (воздушные, кислородные и др.), по создаваемому давлению (низкого давления – от 0.3 до 1 Мн/м, среднего – до 10 Мн/м и высокого – выше 10 Мн/м), по производительности и другим признакам.

Поршневые компрессоры являются наиболее распространенным типом холодильных компрессоров. Их применяют в холодильных машинах производительностью от нескольких десятков ватт до сотен киловатт, а в области малых холодопроизводительностей (до 2 – 3 кВт) – это практически единственный используемый тип компрессоров.

Процесс сжатия в поршневых компрессорах осуществляется в цилиндре в результате возвратно-поступательного движения поршня и изменения вследствие этого рабочего объема цилиндра.

168