3357

.pdf

|

P |

|

M Py |

|

P |

|

6 Py L |

|

x |

|

|

|

x |

|

|

1 max |

b H |

|

W |

|

b H |

|

b H 2 |

|

|

|

|

Откуда Н = 26,35 см = 263,5 мм. Принимаем Н = 265 мм.

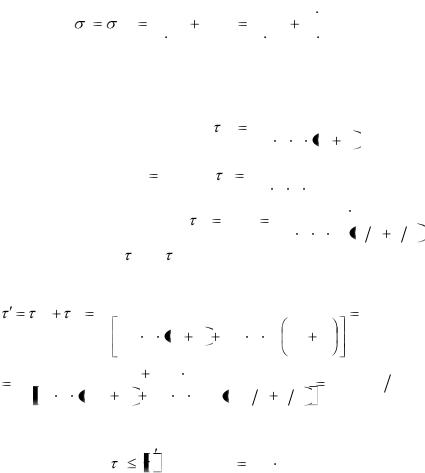

Из условия прочности определяем потребную величину катета «K» сварного шва. В сварном шве действуют напряжения:

от растягиваю щей силы Px |

|

|

|

|

|

|

|

Px |

|

|

|

; |

|

|

P |

|

|

0,7 к 2 |

H |

|

|

||||||

|

|

|

X |

|

|

b |

|

||||||

от поперечной силы Q Py |

|

|

|

|

|

|

|

Py |

|

; |

|

|

|

|

Q |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

0,7 к 2 H |

|

|

|

|||||

от изгибающего момента |

|

|

M PY |

|

|

|

PY |

L |

. |

||||

М |

|

|

W 0,7 к 2 H H 6 b 2 |

||||||||||

|

|

|

|

||||||||||

|

|

|

|

|

|||||||||

Напряжения Px и M и арифметически складываем, как действующие по одному направлению

Px  Py

Py  L

L

PX М |

|

H b |

|

|

|||||

|

K 0,7 2 H b 0,7 2 Н |

|

|||||||

6 |

|

2 |

|

|

|

||||

|

|

|

|

|

|||||

50 86,6 40 |

|

14,6 |

кН см2 . |

||||||

K 0,7 2 26,5 2 0,7 2 26,5 26,5 6 2 2 |

|

|

|

|

K |

||||

|

|

|

|

|

|||||

Определяем размер катета сварного шва.

|

СР; |

14,6 |

104 10-1 , |

|

с |

|

|

||

|

K |

|||

|

|

|

||

|

|

|

|

|

т.е. K = 1,42 см или 14 мм.

Пример 6.

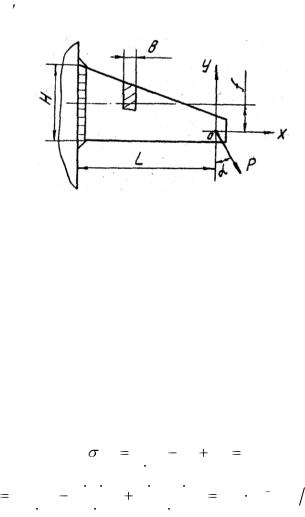

Рассчитать сварное соединение кронштейна с ко-

лонной (рис.10.5). Р = 10 кН; L = 300 мм; α = 30°. Рас-

стояние от точки приложения силы Р до центра тяжести поперечного сечения кронштейна в заделке f = 150 мм. Кронштейн изготовлен из листовой стали Ст. 3 толщиной δ = 6 мм; [σ]р = 160 МПа. Сварка осуществляется

139

вручную с обваркой по контуру угловым швом

[τ] ср = 104 МПа.

Рис. 10.5 Расчетная схема соединения

Решение

Силу Р раскладываем на горизонтальную Рx и вертикальную Рy составляющие:

Рx = P·sinα = 10·0.5 = 50 кН.

Рy = P·cosα = 10·0,866 = 8,66 кН.

Определяем потребную высоту кронштейна Н в заделке из условия прочности. От силы Рx материал испытывает внецентренное растяжение, от силы Рy – плоский изгиб. Максимальные напряжения в точке 1

|

|

|

|

|

P |

|

P |

|

Py |

||

|

|

|

|

|

x |

|

x |

|

|

|

|

|

|

max |

b H |

W |

W |

||||||

|

|

|

|

||||||||

5 |

6 5 15 |

|

6 8,66 30 |

|

160 10 1 кН см2 |

||||||

|

|

|

|

|

|

|

|

|

|

||

0,6 Н 0,6 Н 2 |

|

0,6 Н 2 |

|

||||||||

|

|

|

|

||||||||

Откуда Н = 11 см или 110 мм.

Из условия прочности определяем размер катета «K» сварного шва. В наиболее опасной точке шва 1 действуют напряжения:

140

от усилия |

Px |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

Px |

Fшва |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

от изгибающего момента М P |

|

Px |

|

f |

|

|

|

|

|

|

|

MP |

|

|

M P |

W |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

x |

|

|

от изгибающего момента М P |

|

Py |

|

f |

|

|

|

|

|

|

|

MP |

|

M P |

W |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

|

|

y |

|

|

где W |

2 0.7 K H |

|

H |

|

|

b |

|

– момент сопротивления сварно- |

||||||||||||||||||||||||||||||||||

6 |

|

|

2 |

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

го шва от поперечной силы Q |

|

P |

|

|

|

|

Q |

|

H K 0,7 . |

|

||||||||||||||||||||||||||||||||

Q |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

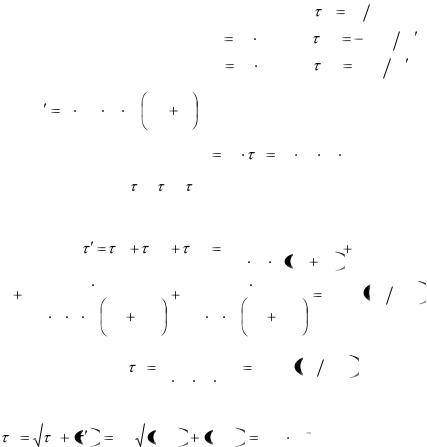

Напряжения P |

, MP |

, MP |

арифметически складываем как |

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

x |

|

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

действующие по одному направлению. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Px |

|

|

MPx |

|

|

MPy |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

0,7 K |

2 0,6 |

11 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

5 15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,66 30 |

|

|

|

|

|

|

|

5,94 |

кН см2 |

|||||||||||||||

|

0,7 k 2 11 |

11 0,6 |

|

|

|

|

|

0,7 k 11 |

11 |

|

|

|

0,6 |

|

|

k |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

6 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

2 |

|

|

|

|

|

|

|

|

|

||||||||

|

Напряжения |

|

|

|

|

|

|

|

8,66 |

|

|

|

|

|

|

0,56 |

|

кН см2 . |

|

|

||||||||||||||||||||||

|

Q |

|

|

2 11 K |

0,7 |

|

|

|

|

|

K |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

Суммарные напряжения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

104 10 1 (кН/см2) |

|

|||||||||||||||||

|

|

2 |

2 |

|

|

|

0,56 |

2 |

|

5,94 2 |

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

С |

а |

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Откуда K = 0,57 см = 5,7 мм . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

Принимаем катет сварного шва K = 6 мм. |

|

|

|

|

|||||||||||||||||||||||||||||||||||||

11. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпонки применяют преимущественно для передачи крутящего момента от вала к ступице, насажанной на вал детали и наоборот.

Шпоночные соединения различают на ненапряженные, осуществляемые призматическими или сегментными шпонка-

141

ми, и напряженные, осуществляемые клиновыми и тангенциальными шпонками.

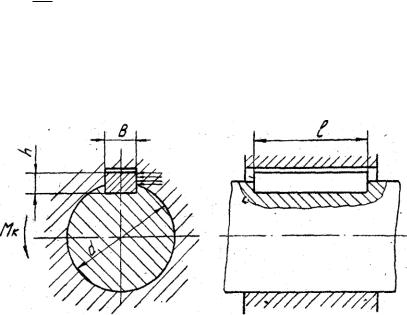

Призматические шпонки (рис. 11.1). выполняют прямо-

угольного сечения (ГОСТ 23360-78 или СТ СЭВ 189-75). Рабочими у них являются ботовые, более узкие грани. Шпонка удерживается в пазу вала силами трения за счет посадки с на-

тягом P9 . Ширину шпонок выбирают равной b = (0,25...6,3)d. h9

Длину шпонки ℓ принимают в соответствии с длиной ступицы колеса или по расчету из условия прочности на смятие. Принятое значение длины шпонки должно быть согласовано с СТ СЭВ 189-75 ( 14, 16, 18, 20, 22, 25, 28, 36. 40, 45, 50,56, 63, 70, 80, 90, 100, 110. 125, 140, 160, 180, 200).

Рис. 11.1 Схема расчета призматической шпонки

Условие прочности призматической шпонки на срез имеет вид

МК ≤ 0,5 · d · b · ℓ · [τ]СР

где d – номинальный диаметр вала; b – ширина шпонки;

ℓ – длина шпонки; [τ]СР – допускаемое напряжение среза для стальных шпо-

нок принимают равным [τ]СР = 60...90 МПа.

142

Поскольку размеры сечений шпонок стандартизованы и принимаются в зависимости от диаметра вала d, то их расчет сводится к проверке выбранных размеров по напряжениям смятия:

4  М к

М к

СМ |

d |

h |

СМ |

|

|

где h – высота шпонки.

[σ]СМ – допускаемое напряжение смятия, для стальной шпонки и чугунной ступицы [σ]СМ = 60...80 МПа; для стальных шпонки и ступицы [σ]СМ = 120...150 МПа.

Пример 3

Подобрать стандартную призматическую шпонку и проверить еѐ на прочность. Диаметр вала d = 30 мм; момент, передаваемый валом, МК = 240 Н·м. Ступица детали насаженной на вал, стальная. Допускаемые напряжения при стальных шпонке и ступице

[σ]СМ = 120 МПа.

Решение

По ГОСТ 23360-78 или СТ СЭВ 189-75 в соответствии с заданным диаметром вала d = 30 мм выбираем призматическую шпонку с размерами b = 8 мм; h = 7 мм.

Длину шпонки определяем из условия отсутствия смятия боковых поверхностей в соединении по формуле

|

4 Мк |

|

|

4 240 103 |

38,09 мм , |

d h |

СМ |

30 7 120 |

|||

|

|

|

|

|

|

где [σ]СМ = 120 МПа.

По СТ СЭВ 189-75 принимаем стандартную длину шпон-

ки ℓ = 40 мм.

Определяем напряжения среза в шпонке

143

|

2 Мк |

|

2 240 103 |

50 МПа , |

|

СР |

d b |

30 8 40 |

|||

|

|||||

|

|

||||

что меньше допускаемого напряжения [τ]СР = 60...80 МПа. Условное обозначение принятой шпонки [12]:

Шпонка 8 7 40 ГОСТ 23360-78.

12. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Основными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы. Для деталей крепежа применяют низко и среднеуглеродистые стали обыкновенного качества, легированные и нержавеющие стали, цветные металлы и их сплавы.

Резьбовые соединения в большинстве случаев выполняют с предварительной затяжкой для того, чтобы после приложения нагрузки не произошло раскрытия стыка и не нарушилась герметичность соединения. При неконтролируемой затяжке, вследствие опасности перенапряжения металла крепежных деталей, коэффициенты запаса прочности увеличивают в 1,5...2 раза по сравнению с запасами прочности при расчетах с контролируемой затяжкой.

Резьба характеризуется рядом геометрических параметров. Для метрической резьбы ГОСТ 8724 – 81 регламентирует следующие параметры; d, d1, dг - соответственно наружный, внутренний и средний (по которому ширина витка равна ширине впадины) диаметры резьбы; d3 – внутренний диаметр болта по дну впадины; р – шаг резьбы (расстояние между одноименными сторонами двух соседних витков в осевом направлении); h – рабочая высота профиля резьбы, по которой соприкасаются витки винта и гайки; а - угол профиля (для метрической резьбы  = 60°); s – ход резьбы – поступательное перемещение гайки или винта за один оборот. Для однозаходной резьбы s = р, для многозаходных резьб s = zp (где z – число заходов;

= 60°); s – ход резьбы – поступательное перемещение гайки или винта за один оборот. Для однозаходной резьбы s = р, для многозаходных резьб s = zp (где z – число заходов;  – угол подъема резьбы):

– угол подъема резьбы):

144

tg |

s /( d2 ); |

arctgs /( d2 ) arctgz /( d2 ); где |

d2 |

0.5(d d1). |

|

Площадь поперечного сечения болта при расчетах на |

||

прочность: |

|

|

|

|

А= d p2 / 4 , |

где d p d |

0.94p d1 |

– расчетный диаметр болта. |

Геометрические параметры резьб и допуски на их размеры стандартизованы. Метрическую резьбу выполняют по стандартам: номинальный профиль резьбы и размеры его элементов по ГОСТ 9150-81 (СТ СЭВ 180-75); диаметры и шаги (метрическая резьба общего назначения) по ГОСТ 8724 – 81 (СТ СЭВ 181 - 75); основные размеры по ГОСТ 24705 - 81 (СТ СЭВ 181 – 75) (см. таблицу 3.1); допуски на основные размеры резьбы - по ГОСТ 16093-81 (СТ СЭВ 640-77) посадки с зазором, по ГОСТ 4608-81 (СТ СЭВ 306-76) посадки с натягом; резьбу метрическую коническую по ГОСТ 25229 - 82 (СТ СЭВ 304 - 76): резьбу метрическую круглую по ГОСТ 13536-68 (СТ СЭВ 307-76). Резьбу трапецеидальную однозаходную изготовляют по ГОСТ 9562 – 81 (СТ СЭВ 836 – 78); трапецеидальную многозаходную - по ГОСТ 9484-81 (СТ СЭВ 183-75), резьбу упорную - по ГОСТ 10177-82 (СТ СЭВ 1781-79) и ГОСТ

25096-82 (СТ СЭВ 2058-79).

Метрические резьбы обозначаются буквой М с указанием номинального диаметра резьбы. Для мелких резьб указывается шаг резьбы. Например: М24 – резьба метрическая с наружным диаметром d = 24 мм и шагом р = 3 мм (крупная); М24 х 2 – резьба метрическая, мелкая с наружным диаметром d = 24 мм и шагом р = 2 мм.

При затяжке резьбы зависимость между приложенным вращающим моментом Т и усилием затяжки F3 имеет вид:

T RL F [D f / 2 d tg( |

' ) / 2] |

|

3 ср |

2 |

|

(D1 d0 ) / 2 1.4d – средний диаметр поверхности трения по торцу гайки; f– коэффициент трения по этой поверхности;

145

L – |

длина ключа (плечо силы, прикладываемой к ключу); |

||||

' |

arctgf ' |

– |

приведенный |

угол |

трения в резьбе |

( f ' |

f / cos( |

/ 2) |

– приведенный коэффициент трения в резьбе). |

||

|

Коэффициент полезного действия винтовой пары (КПД |

||||

пары): |

|

|

|

|

|

|

|

|

tg /[D f / 2 |

tg( |

' )]; |

|

|

|

ср |

|

|

tg / tg( ' )

' )

Второе выражение – КПД собственно винтовой пары, если исключить трение по торцу гайки (например, установкой упорного подшипника).

Расчет на прочность стержня болта (винта) при различных случаях нагружения

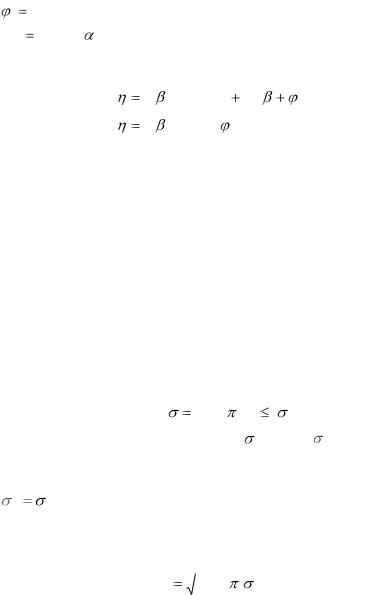

Случай 1. Стержень болта воспринимает только внешнюю растягивающую нагрузку (без предварительной затяжки). Примером такого соединения может служить нарезанный участок крюка для подъема груза, рым-болт, грузовая скоба (рис. 12.1).

Опасным является сечение, ослабленное резьбой. Площадь этого сечения для метрических резьб оценивают по расчетному диаметру. Условие прочности по напряжениям растяжения в стержне имеет вид:

4F /( d 2 ) [ |

p |

] , |

|

1 |

|

|

|

где F - растягивающая нагрузка; [ |

p ] = 0,6 Т - болты креп- |

||

ления подвесных деталей типа грузовая скоба. В специальных случаях (резьбовая часть крюка грузоподъемного устройства) p Т / n , где коэффициент запаса n назначается по нормам

Госгортехнадзора.

Из уравнения (4) можно определить внутренний диаметр болта, способного выдержать нагрузку F:

|

|

|

d1 |

4F /( [ p ]) , |

|

а по d1 пользуясь таблицами ГОСТ 24705–81 – наружный диаметр d.

146

Рис. 12.1 Грузовая скоба:

1–скоба; 2–болт; 3–опора; 4–упорный подшипник

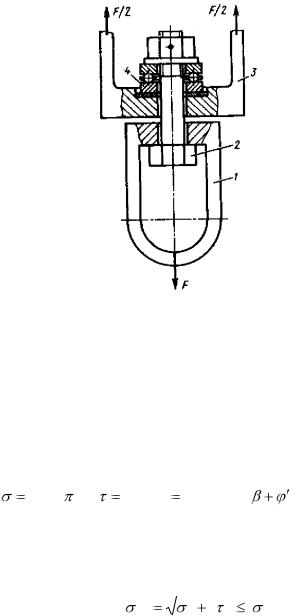

Случай 2. Болт затянут, внешняя нагрузка отсутствует. Пример такого соединения – крепление герметичных крышек и люков корпусов машин и аппаратов. В этом случае стержень болта растягивается осевой силой F3 и закручивается моментом сил трения в резьбе Тр (рис. 12.2), который после снятия ключа продолжает действовать на стержень болта.

Нормальные  и касательные

и касательные  напряжения в сечении стержня болта:

напряжения в сечении стержня болта:

4F /( |

d 2 ); |

T |

p |

/W |

p |

0.5F d |

tg( |

) /(0.2d 3 ) , |

3 |

p |

|

|

3 2 |

|

p |

где Wp = 0,2 d 3p – полярный момент сопротивления стержня

болта.

Прочность болта определяют по эквивалентному напряжению:

|

|

|

экв |

2 4 2 [ p ]. |

|

147

Для стандартных |

метрических |

резьб |

приближенно |

||||||

принимают |

экв 1.3 |

(при f=0,15, |

2030 , d2 / d p |

|

1.1); при |

||||

этом расчетная формула упрощается: |

|

|

|

|

|

||||

|

|

d 2 ) [ |

|

|

|

|

|

|

|

экв |

4 1.3F /( |

p |

]; d |

4 1,3F /( |

[ |

p |

]) ; |

||

3 |

1 |

1 |

3 |

|

|

|

|||

[ p ] |

/ n, |

|

|

|

|

|

|

|

|

здесь n – коэффициент запаса (по табл. 2 при неконтролируемой затяжке; n = 1,2...1,5 при контролируемой затяжке).

Рис. 12.2

Случай 3. Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности является отсутствие сдвига деталей. Соединение можно конструктивно выполнить двумя способами. Один способ – установка болта

148