3357

.pdf

где |

-1 ( -1) – пределы выносливости материала вала при из- |

гибе (кручении), МПа; |

|

K (K ) – эффективные коэффициенты концентрации напряжений при изгибе (кручении);

(K ) – эффективные коэффициенты концентрации напряжений при изгибе (кручении);

– коэффициент упрочнения, вводимый для валов с поверхностным упрочнением;

– масштабный фактор, учитывающий влияние размеров сечения вала;

– масштабный фактор, учитывающий влияние размеров сечения вала;

( ) – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений;

( ) – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений;

а ( а) – амплитудные напряжения цикла; т ( т) – средние напряжения цикла.

Существуют эмпирические зависимости для вычисления пределов выносливости -1 по известному пределу прочности

в: |

|

|

|

для углеродистых сталей |

-1 |

0,43 |

в; |

для легированных сталей |

-1 |

0,35 |

в + (70 120). |

Предел выносливости при кручении связан с пределом выносливости при изгибе следующей зависимостью

-1  (0,5 0,58) -1 .

(0,5 0,58) -1 .

Значения коэффициентов концентрации напряжений K (K ) принимают в зависимости от вида концентратора напряжений, каковыми являются: галтель, выточка, поперечное отверстие, шпоночная канавка, резьба, шлицы и тому подобное, от отношений r/d, t/r, d0/d и от предела прочности материала.

(K ) принимают в зависимости от вида концентратора напряжений, каковыми являются: галтель, выточка, поперечное отверстие, шпоночная канавка, резьба, шлицы и тому подобное, от отношений r/d, t/r, d0/d и от предела прочности материала.

Расчет шлицевых валов на изгиб следует вести по действительному сечению; расчет на кручение ведут как по действительному сечению, так и по сечению, соответствующему внутреннему диаметру, но правильнее вести расчет по внутреннему диаметру, так как выступы принимают весьма малое участие в передаче крутящего момента.

При действии в одном и том же сечении оси или вала нескольких концентраторов напряжений (галтель и шпоночная

89

канавка, резьба и паз под стопорную шайбу) учитывают наиболее опасный из концентраторов.

Коэффициенты упрочнения  (коэффициенты концентрации напряжений от состояния поверхности) вводятся для нешлифованных поверхностей и принимаются одинаковыми для изгиба и кручения.

(коэффициенты концентрации напряжений от состояния поверхности) вводятся для нешлифованных поверхностей и принимаются одинаковыми для изгиба и кручения.

При циклически изменяющихся напряжениях любое повреждение поверхности детали вызывает появление концентрации напряжений и снижение предела выносливости. Особенно сильно сказывается наличие окалины и коррозии. Это снижение предела выносливости материала осей и валов тем заметнее, чем выше предел прочности в.

Масштабный фактор  учитывает действительные размеры оси или вала. Опыт показывает, что с увеличением размеров деталей, вследствие изменения относительного влияния поверхностного слоя материала и повышения неоднородности его свойств и напряженности, прочностные характеристики материала снижаются.

учитывает действительные размеры оси или вала. Опыт показывает, что с увеличением размеров деталей, вследствие изменения относительного влияния поверхностного слоя материала и повышения неоднородности его свойств и напряженности, прочностные характеристики материала снижаются.

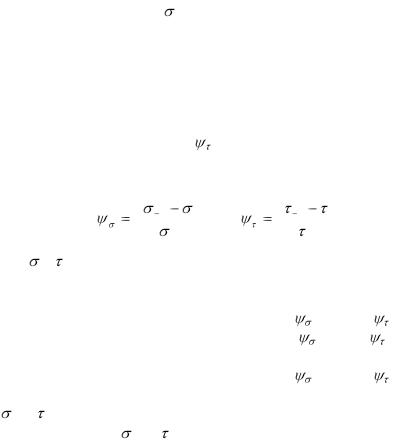

Коэффициенты  и , характеризующие чувствительность материала к асимметрии, цикла напряжений определяются по следующим зависимостям:

и , характеризующие чувствительность материала к асимметрии, цикла напряжений определяются по следующим зависимостям:

|

2 |

1 |

0 |

и |

2 |

1 |

0 |

, |

|

|

|

|

|

|

|

||||||

|

|

|

0 |

|

|

|

0 |

|

||

|

|

|

|

|

|

|

|

|

||

где |

0 ( 0) – пределы выносливости материала при отнулевом |

|||||||||

цикле напряжений. |

|

|

|

|

|

|

|

|

||

|

Обычно принимают: |

|

|

|

|

|

|

|

||

|

для углеродистых мягких сталей |

|

|

= 0,05 и |

= 0; |

|||||

|

для среднеуглеродистых сталей |

|

|

= 0,1 и |

= 0,05; |

|||||

|

для хромоникелевых и аналогичных |

|

|

|

|

|||||

|

легированных сталей |

|

|

|

|

= 0,15 и |

= 0,1. |

|||

|

Переменная составляющая напряжений (амплитуда цикла |

|||||||||

а и |

а) и постоянная составляющая напряжений (среднее на- |

|||||||||

пряжение цикла т и т) |

определяются по соответствующим |

|||||||||

зависимостям: |

|

|

|

|

|

|

|

|

||

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

max |

min |

и |

|

|

max |

|

min |

; |

|||

|

|

|

|

a |

2 |

|

|

|

a |

|

|

|

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

max |

|

min |

|

и |

|

|

|

max |

, |

|

|

|

|

|

|

|

m |

2 |

|

|

|

m |

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

|

|

|

M и |

|

– максимальные напряжения изгиба; |

||||||||||||

max |

|

|

W |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M кр |

|

– максимальные напряжения кручения; |

|||||||||||||

|

max |

|

|

Wр |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W |

0,1d 3 |

|

– момент сопротивления изгибу; |

||||||||||||||

|

W |

0,2d 3 |

– момент сопротивления кручению. |

|||||||||||||||

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Можно считать, что нормальные напряжения, возникающие в поперечном сечении оси или вала от изгиба, изменяются по симметричному циклу. Тогда

|

M и |

, а |

т = 0. |

a max |

|

||

|

W |

|

|

При частом реверсировании вала принимают, что напряжение кручения в нем изменяется по симметричному циклу, и соответственно этому принимают, что средние напряжения цикла при кручении т = 0, а амплитудные напряжения цикла при кручении

|

M кр |

||

a max |

|

. |

|

|

|||

Wp |

|||

|

|||

При постоянном вращении вала или при его редком реверсировании принимают, что напряжение кручения в нем изменяется по отнулевому циклу, и соответственно этому принимают

a m 0,5 max |

0,5 |

M кр |

. |

|

Wp |

||||

|

|

|

91

Для обеспечения надежной работы полученный запас прочности должен превысить допускаемый, т. е.

n [n ], n

[n ], n [n ] и n [n],

[n ] и n [n],

где n , n и n – допускаемый запас прочности по нормальным и касательным напряжениям и общий запас прочности.

и n – допускаемый запас прочности по нормальным и касательным напряжениям и общий запас прочности.

В качестве минимально допустимого значения коэффициента запаса прочности можно принимать [n]mm=1,5 2. Меньшие значения [n] относятся к случаям более достоверных и точных расчетов, при невысокой ответственности валов; большие значения [n] – к случаям менее достоверных менее точных расчетов, при высокой ответственности валов, выход которых из строя может привести к авариям или большим материальным затруднениям.

При проверочном расчете выносливости валов или вращающихся осей условие n [n] должно быть удовлетворено для всех опасных сечений.

5.3.2.Расчет валов и неподвижных осей на статическую прочность

Расчет на статическую прочность по номинальным напряжениям используется при проектном расчете при определении диаметров осей и валов с последующей проверкой на выносливость.

По известному номинальному напряжению в опасном сечении легко исключить случаи, в которых условия выносливости заведомо удовлетворяются. Уточненный расчет на вынос-

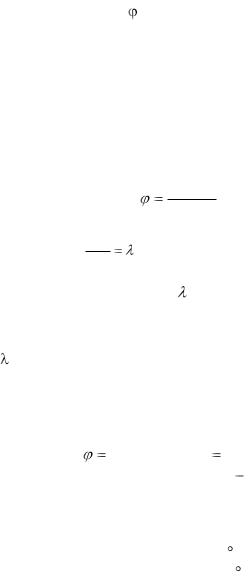

ливость производить нет необходимости, если |

|

1 |

. |

экв |

|

||

|

K n |

||

|

|

||

Это выражение представляет собой упрощенный в сторону увеличения запаса прочности расчет на выносливость, в котором не учитывается изменение касательных напряжений по более благоприятному циклу, чем напряжения изгиба, и различие коэффициентов концентрации напряжений изгиба и кручения и т.д.

92

При статическом расчете валов и осей по пиковым значениям действующих нагрузок определяют запас прочности по пределу текучести

|

|

|

|

|

|

|

|

nT |

|

|

Т |

|

nT |

, |

|

|

|

|

|

|

|

|

|

|

|

экв |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

экв – |

эквивалентные |

, определяемые по одной из теории |

||||||||||||

прочности, |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

экв |

|

2 |

|

3 |

2 |

, |

||

|

|

|

|

|

|

|

|

|

и max |

|

кр max |

|

|||

где |

u max – максимальные нормальные напряжения изгиба, |

||||||||||||||

|

|

M и max |

, где W |

0,1d |

3 |

; |

|

|

|

|

|||||

и max |

|

|

W |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

кр |

max – |

максимальные |

|

напряжения кручения, |

||||||||||

|

|

|

M кр max |

, где Wp |

0,2d 3. |

|

|

|

|||||||

кр max |

|

|

|

|

|

|

|||||||||

|

|

|

Wp |

|

|

|

|

|

|

|

|

|

|

|

|

|

В расчетах на статическую прочность при перегрузках |

||||||||||||||

под Mu max |

и Mкр max |

нужно понимать номинальные моменты, |

|||||||||||||

умноженные на коэффициенты перегрузки, принимаемые по выбранному для установки в приводе электродвигателю, т.е.

M |

|

M |

K |

|

; |

M |

|

M |

|

K |

|

, где K |

|

M max |

. |

и max |

П |

кр max |

кр |

П |

П |

|

|||||||||

|

и |

|

|

|

|

|

|

M |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Допускаемый запас прочности [nт] при расчетах на статическую прочность по перегрузкам принимают равным 1,2 1,8.

Статическая прочность вала считается обеспеченной при nт=[nт].

5.4. Проверочный расчет валов и осей на жесткость

Жесткость на изгиб (изгибная жесткость) осей и валов должна обеспечивать: равномерность распределения давления, по длине контактных линий зубьев зубчатых и червячных колес, катков фрикционных передач и роликов роликоподшип-

93

ников; равномерность распределения давления по длине контактных поверхностей подшипников скольжения; отсутствие недопустимого перекоса колец шарикоподшипников.

Параметрами, характеризующими стержень жесткости на изгиб осей и валов является:

max – угол наклона поперечного сечения, вала или оси; Y – наибольший прогиб оси или вала.

Для обеспечения требуемой жесткости на изгиб оси или

вала необходимо, чтобы действительные значения |

и Y не |

превышали допускаемых значений [ ] и [Y], т.е. чтобы |

[ ], |

Y [Y].

Действительные значения прогибов Y и углов наклона их упругой линии определяются по известным формулам сопротивления материалов. Для упрощения расчетов можно пользоваться готовыми формулами, рассматривая ось или вал, имеющими постоянное сечение приведенного диаметра. Такие формулы приводятся в таблицах справочной и учебной литературы.

Действительные значения  и Y сравниваются с допускаемыми. Существуют следующие нормы: прогиб максимальный

и Y сравниваются с допускаемыми. Существуют следующие нормы: прогиб максимальный

[Y] (0,0002 0,0003)l;

в месте установки зубчатых колес

[Y] (0,01 0,03)m,

где l – расстояние между опорами; m – модуль зацепления.

Угол наклона под шестерней [ ] 0,001 рад; в подшипниках скольжения [ ] 0,001 рад; в радиальном шарикоподшипнике [ ] 0,01 рад. Для других подшипников даны другие значения. Расчет на жесткость производит только после расчета валов и осей на прочность, когда форма и размеры их известны.

Потребная крутильная жесткость валов определяется: различными критериями. Статические упругие угловые деформации кинематических цепей могут сказываться на точно-

94

сти работы машин: например, точных винторезных и зуборезных станков, делительных машин и т.п. В связи с этим углы закручивания длинных ходовых рядов тяжелых станков ограничиваются величиной =5 на 1 м длины. Для вала-шестерни достаточная крутильная жесткость может привести к увеличеннию концентрации нагрузки по длине. Для большинства валов жесткость на кручение не имеет существенного значения, и расчет не производят. Когда же деформация кручения валов должна быть ограничена, то валы рассчитывают на жесткость при кручении. При этом угол закручивания цилиндрического участка вала длиной l мм под действием крутящего момента Mк определяется:

на 1 м длины. Для вала-шестерни достаточная крутильная жесткость может привести к увеличеннию концентрации нагрузки по длине. Для большинства валов жесткость на кручение не имеет существенного значения, и расчет не производят. Когда же деформация кручения валов должна быть ограничена, то валы рассчитывают на жесткость при кручении. При этом угол закручивания цилиндрического участка вала длиной l мм под действием крутящего момента Mк определяется:

103 М кl .

GJ0

l

Обозначив: GJ0 , получим

Мк ,

Мк ,

где G – модуль сдвига, МПа;

J0 – полярный момент инерции вала, мм4;

– податливость цилиндрического участка вала; Mк – крутящий момент, Нм.

Если рассчитывается участок, ослабленный шпоночным пазом, то вводится коэффициент понижения жесткости K

|

103 M кl |

K , K |

|

|

1 |

|

, |

|

|

|

|

|

4nt |

|

|||

|

GJ0 |

1 |

|

|

|

|||

|

|

|

|

d |

|

|

||

|

|

|

|

|

|

|

|

|

где t – глубина шпоночной канавки; n=0,5 – одна шпонка;

n=1,0 – две шпонки под углом 90 ; n=1,2 – две шпонки под углом 120 .

95

Податливости или углы закручивания отдельных ступеней ступенчатого вала складываются. При этом прибавляют дополнительную податливость каждого переходного участка:

32 lф

1 |

|

|

|

, |

|

G d 4 |

|||||

|

|||||

|

|

||||

|

1 |

|

|||

где |

lф |

C3 |

|

|

|

d |

|

; |

|||

d |

4 |

|

|

d |

|||||||

|

|

|

|

|

|

|

|

||||

1 |

|

|

|

|

|

|

1 |

|

|

||

C |

|

f |

|

r |

; |

|

|

||||

|

|

|

|

|

|

||||||

|

|

d1 |

|

|

|||||||

r |

– радиус галтели; |

||||||||||

|

d=d2 – d1 |

– (разность диаметров большей и меньшей |

|||||||||

ступеней вала). |

|

|

|

||||||||

Напрессованные ступицы можно рассматривать как работающие совместно с валами. При этом вводят дополнительные податливости. Для одного перехода:

|

32e |

1 |

1 |

, |

||

2 |

|

|

|

|

|

|

G |

|

d 4 |

|

D4 |

||

|

|

|

||||

|

|

|

|

|||

где e=(0,25 0,33)d ; d – диаметр вала под ступицей; D – диаметр ступицы.

6. ПОДШИПНИКИ, МУФТЫ

6.1. Подшипники

Опоры вращающихся осей и валов называют подшипниками. Они поддерживают валы и вращающиеся оси, воспринимают и передают на раму или станину действующие на эти детали силы. Подшипники, воспринимающие нагрузки, направленные перпендикулярно к геометрической оси вала, называют радиальными, а подшипники, воспринимающие осевые нагрузки, называют упорными. Если геометрическая ось вала

96

расположена вертикально, то упорные подшипники называют подпятниками. Подшипники, воспринимающие одновременно радиальные и осевые нагрузки, называют радиальноупорными.

По виду трения между рабочими поверхностями различают подшипники скольжения и подшипники качения.

Подшипники качения имеют следующие преимущества перед подшипниками скольжения: меньшие потери на трение, особенно в период пуска; незначительный нагрев подшипникового узла; меньший расход смазочных материалов; возможность взаимозаменяемости и более простое обслуживание.

Кнедостаткам подшипников качения следует отнести: пониженную долговечность при высоких угловых скоростях и больших нагрузках; ограниченную способность воспринимать ударные и вибрационные нагрузки; неразъемность в радиальном направлении; большие размеры по диаметру; высокую стоимость при мелкосерийном производстве.

Подшипники скольжения имеют следующие преимущества перед подшипниками качения: хорошо работают при весьма высоких частотах вращения вала; надежно работают в условиях ударных и вибрационных нагрузок (вследствие демпфирующего действия масляного слоя в зазорах подшипников); небольшие радиальные размеры; возможность разъемного исполнения, что необходимо при сборке коленчатых валов; способность работать в воде и агрессивных средах, где подшипники качения непригодны.

Кнедостаткам подшипников скольжения можно отнести значительные потери на трение при пуске и в условиях несовершенной смазки; сравнительно большие осевые размеры; необходимость тщательного ухода и наблюдения в работе вследствие высоких требований к смазке и опасности перегрева. Подшипники скольжения применяют для высокоскоростных валов – до десятков тысяч оборотов в минуту (центрифуги, сепараторы, турбины); для валов слишком большого диаметра, где стандартные подшипники качения не изготавливаются; для опор, подвергающихся интенсивным ударным и виб-

97

рационным нагрузкам (молоты, поршневые машины); в случаях, когда подшипники по условиям сборки должны быть разъемными (для коленчатых валов); в случаях работы подшипников в воде или агрессивных средах; при особо высоких требованиях к точности работы вала (шпиндели станков и т.д.); в тихоходных машинах.

6.1.1. Подшипники скольжения

Конструкции подшипников скольжения в значительной степени определяются конструкцией машины, в которой их устанавливают. Подшипники скольжения бывают неразъемные и разъемные. Неразъемные подшипники проще по конструкции и дешевле разъемных, но они неудобны при сборке и разборки осей или валов, а также не позволяют компенсировать увеличение зазора в подшипниках по мере их износа. Чтобы полностью не заменять подшипник при износе, в корпус неразъемного подшипника запрессовывают втулки, а в корпус разъемного помещают вкладыши, которые периодически заменяются.

Материал вкладыша должен соответствовать следующим требованиям: быть антифрикционным, хорошо прирабатываться, иметь достаточную механическую и усталостную прочность, хорошую пластичность и теплопроводность. Вкладыши изготавливают из чугуна, бронзы, пластмасс, дерева и других материалов.

Для понижения потерь на трение и предохранения от быстрого износа деталей на их трущиеся поверхности необходимо подавать смазку. В подшипниках скольжения различают трение следующих видов: сухое, граничное и жидкостное.

При сухом трении сопряженные детали соприкасаются своими поверхностями без слоя смазки. В этом случае возникает интенсивный износ контактных поверхностей и большие потери энергии.

Граничное трение характеризуется наличием на поверхности трения пленки масла толщиной 0,1–4 мкм. При граничном трении нарушается непрерывность масляного слоя и в от-

98