3143

.pdf

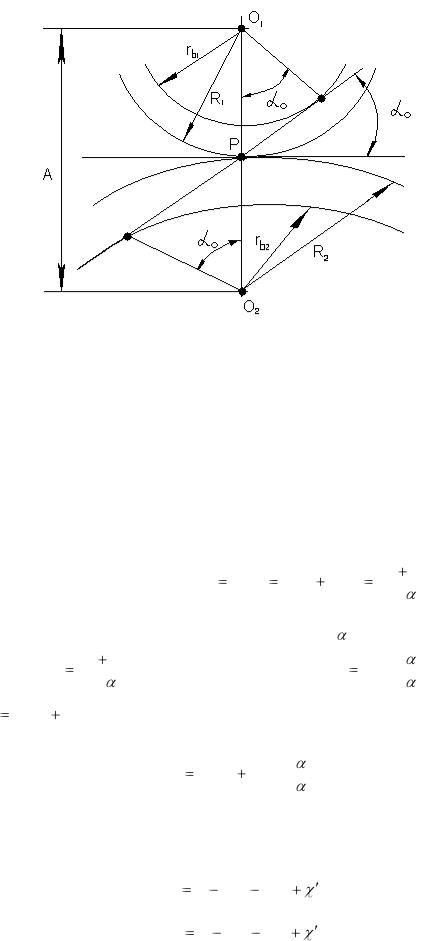

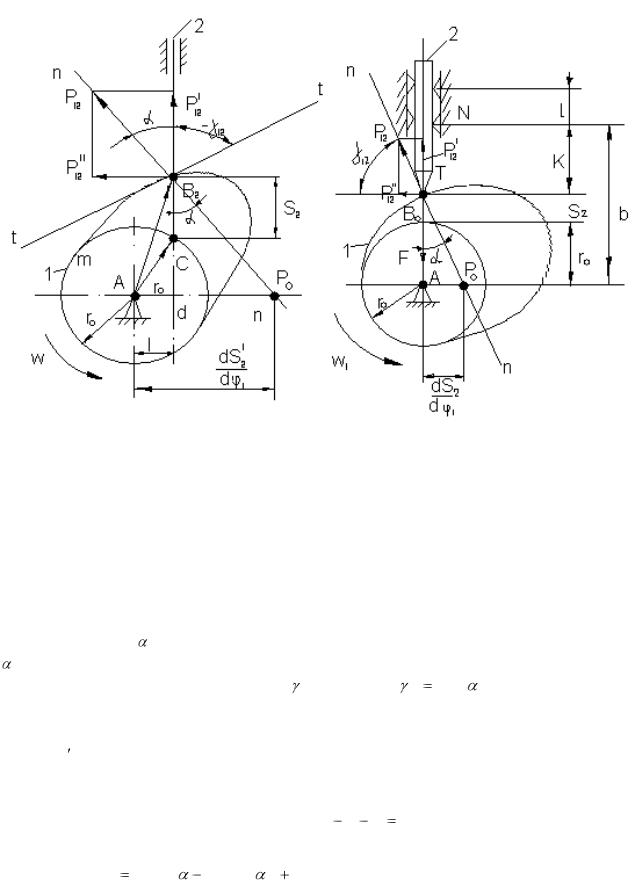

Рис. 5.13. к определению расстояние между центрами колѐс.

5.13. Определение геометрических размеров колѐс со сдвигом

Расстояние A (рис.5.13) между осями колѐс, нарезанных со сдвигом, будет равно

A O1O2 |

O1 P0 |

O2 P0 |

rb1 |

rb2 |

|

cos |

з |

||||

|

|

|

|

|

Т.к. |

|

для колѐс с углом зацепления |

0 |

расстояние A0 между осями |

||||||||||||||

равно |

A |

|

|

rb1 |

rb 2 |

, |

то, |

следовательно |

A |

A |

cos |

0 |

, откуда, так как |

|||||||

|

|

0 |

|

|

cos |

з |

|

|

|

|

|

|

|

|

|

0 |

cos |

3 |

|

|

A |

m |

(z |

z |

|

) окончательно получаем |

|

|

|

|

|

|

|

||||||||

|

2 |

|

|

|

|

|

|

|

||||||||||||

0 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

m |

(z1 |

z2 ) |

cos |

0 |

|

|

|

|

(5.40) |

|

|

|

|

|

|

|

|

|

2 |

cos |

3 |

|

|

|

|

||||||

|

|

Радиусы Rd 1 |

и Rd 2 |

окружностей головок колѐс 1 и 2 выражаются по |

||||||||||||||||

формулам |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Rd1 |

A |

RД 2 |

x2 m |

|

m |

|

|

|

(5.41) |

|||

|

|

|

|

|

|

|

|

Rd 2 |

|

A |

RД1 |

x1m |

|

m |

|

|

|

(5.42) |

||

|

|

|

|

|

|

|

|

|

|

|

|

71 |

|

|

|

|

|

|

|

|

Формулы для радиусов R f 1 |

и R f 2 окружностей впадин имеют вид |

||

R f 1 |

RД1 |

m x1m cm |

(5.43) |

Rf 2 |

RД 2 |

m x2 m cm |

(5.44) |

где с=0,25коэффициент радиального зазора.

Коэффициент |

перекрытия может быть определѐн |

по формуле |

|||||

|

|

|

|

|

|

|

|

R 2 |

r 2 |

|

R 2 |

r 2 |

Asin |

, при этом величина шага t |

по начальной |

a1 |

b1 |

|

a 2 |

b2 |

|

||

|

|

|

|

||||

m cos

окружности при условии нарезания колеса со сдвигом должна быть принята равной

tm cos 0 cos 3

Соответственно угол 0 в формуле (для ) должен быть принят равным 3 .

Таким образом, формула для определения коэффициента перекрытия для колѐс, нарезанных со сдвигом, будет иметь следующий вид:

R 2 |

r 2 |

R 2 |

r |

2 |

Asin |

3 |

|

a1 |

b1 |

a 2 |

b2 |

|

(5.45) |

||

|

|

m cos |

3 |

|

|

|

|

|

|

|

|

|

|

||

72

Глава 6. СИНТЕЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ

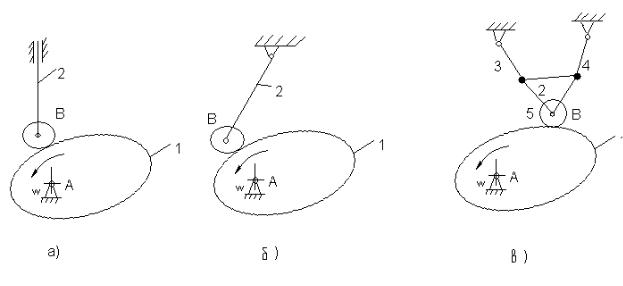

6.1. Основные виды кулачковых механизмов

Кулачковые механизмы широко применяются в машинах и приборах в качестве передаточных механизмов. Обеспечивающих практически любой закон движения ведомого звена.

Кулачковые механизмы делят на плоские и пространственные. В свою очередь плоские механизмы, в зависимости от движения ведомого звена делятся на три вида:

1.Ведомое звено движется поступательно

2.Ведомое звено вращается

3.Ведомое звено совершает сложное движение.

Рис.6.1 Схемы кулачковых механизмов.

а) с поступательно движущимся ведомым звеном; б) с возвратновращающимся ведомым звеном; в) со сложно-движущимся ведомым звеном.

Внутри каждого вида кулачковых механизмов можно получить различные разновидности этих механизмов в зависимости от характера движения кулачка, взаимного расположения кулачка и ведомого звена, геометрических форм элемента, принадлежащего ведомому звену.

73

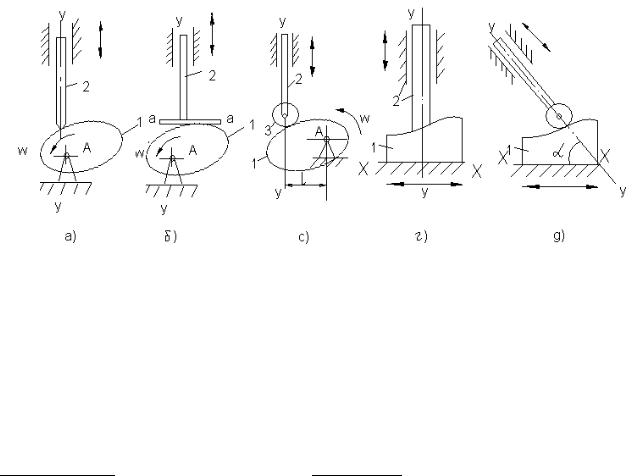

Рис.6.2. Схемы кулачковых механизмов:

а) с поступательно-движущимся толкателем с остриѐм на конце; б) с плоским толкателем;

в) с поступательно-движущимся толкателем и роликом; г) с поступательно-движущимся кулачком и толкателем с остриѐм; д) с поступательно-движущимся кулачком, толкателем и роликом.

Ведомое звено 2, движущееся поступательно, носит название толкателя или штанги.

Ведомое звено 2, вращающееся вокруг неподвижной оси, называется коромыслом (Рис.6.1,в) называется шатуном. Если ось толкателя y-y

проходит через ось вращения кулачка, то механизм называется кулачковым механизмом с центральным толкателем. (Рис.6.2,а) Если ось y-y отстоит на кратчайшее расстояние R от оси A вращения кулачка (6.2,с), то такой механизм называется кулачковым механизмом со смещенным толкателем.

6.2. Исходные данные для проектирования кулачковых механизмов

Законы движения.

Чтобы спроектировать профиль кулачка кулачкового механизма, необходимо выбрать:

а) кинематическую схему механизма; б) закон движения ведомого звена в функции обобщенной

координаты; в) некоторые основные размеры звеньев.

74

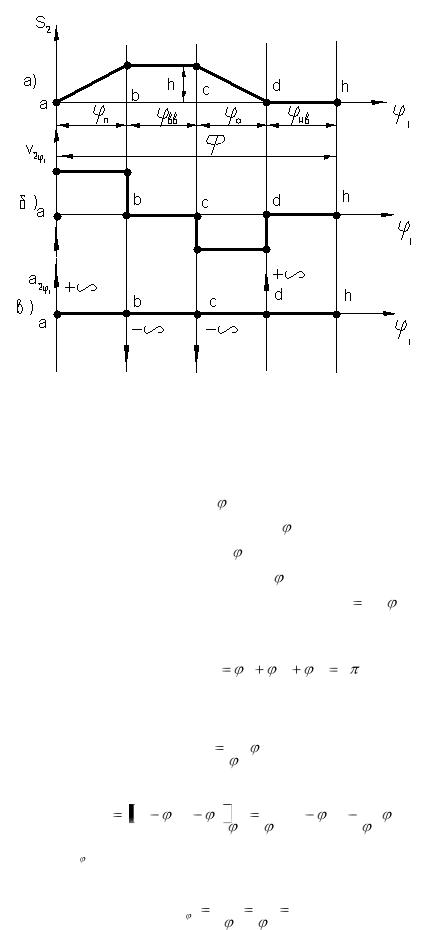

Рис. 6.3. Закон движения ведомого звена кулачкового механизма: а) диаграмма пути; б) диаграмма аналога скорости; в) диаграмма аналога ускорения.

Законы движения ведомых звеньев кулачковых механизмов будем рассматривать для четырѐх характерных фаз движения ведомого звена:

1.Фазы подъѐма - П

2.Фазы верхнего выстоя - |

вв |

3.Фазы опускания - 0 |

|

4.Фазы нижнего выстоя - |

нв |

5.Наиболее простым законом S2 S2 ( 1 ) является линейный закон движения на фазах подъѐма и опускания (рис. 10.3) Сумма углов:

Ф |

n вв |

нв |

2 |

|

|

||

Полный объѐм ведомого звена |

обозначим h1 . Закон движения |

||

ведомого звена на фазе подъѐма представляет собой зависимость

S |

|

h |

|

|

|

|

|

|

(6.1) |

2 |

|

1 |

|

|

|

|

|||

|

|

|

|

|

|||||

|

|

п |

|

|

|

|

|

|

|

А на фазе опускания |

|

|

|

|

|

|

|

|

|

S2 (Ф нв ) |

|

h |

|

h |

(ф |

нв ) |

h |

|

(6.1) |

1 |

|

|

|

1 |

|||||

|

|

0 |

0 |

|

|

0 |

|

|

|

Аналог v2 1 скорости ведомого звена соответственно равен для фазы подъѐма

v |

|

dS2 |

|

h |

const |

(6.3) |

2 1 |

d 1 |

|

|

|||

|

|

|

п |

|

|

А для фазы опуская

75

|

|

v2 |

|

dS2 |

|

d |

|

h |

(Ф |

нв ) |

h |

|

h |

const |

(6.4) |

|

|

1 |

d 1 |

|

d 1 |

|

|

1 |

|

||||||

|

|

|

|

|

0 |

|

|

0 |

|

0 |

|

|

|||

Скорость движения толкателя на обеих фазах постоянна. Аналоги |

|||||||||||||||

ускорений a2 1 |

на обеих фазах равны нулю, кроме положений a,b,c и d, где |

||||||||||||||

функция |

v2 |

1 |

v2 |

1 ( |

1 ) имеет разрывы. В |

этих положениях теоретически |

|||||||||

ускорения |

|

|

a2 1 |

ведомого |

звена |

равны |

бесконечности. Это |

вызывает |

|||||||

появления в механизмах “жѐстких ударов”, при которых силы, действующие на звенья механизма, теоретически достигают бесконечности. Практически ролики на толкателях сглаживают в местах перехода скорости, но всѐ же в указанных положениях происходит размыкание элементов высшей пары и соударение ведомого звена с ведущим. Поэтому линейным законом пользуются только на части фаз подъѐма или опускания и в закон движения вводятся переходные кривые, позволяющие осуществлять плавный переход на участках сопряжения двух линейных законов движения. Такими переходными кривыми могут быть дуги окружностей, участки парабол и т.д.

При проектировании кулачковых механизмов обычно задаются аналоги ускорений ведомого звена. По заданным аналогам ускорений и начальным условиям определяют аналоги скоростей и закон движения ведомого звена. На фазе подъѐма используют следующие аналоги ускорений:

а) равноускоренный; б) синусоидальный; в) косинусоидальный; г) трапецеидальный.

6.3. Определение основных размеров кулачковых механизмов

Основные размеры кулачковых механизмов определяются из кинематических, динамических и конструктивных условий. Кинематические условия определяются тем, что механизм должен воспроизводить заданный закон движения. Динамические условия весьма разнообразны, но основной в том, чтобы механизм имел высокий КПД. Конструктивные требования определяются из условия достаточной прочности отдельных деталей механизма – сопротивляемости износу соприкасающихся кинематических пар. Проектируемый механизм должен обладать наименьшими габаритами.

76

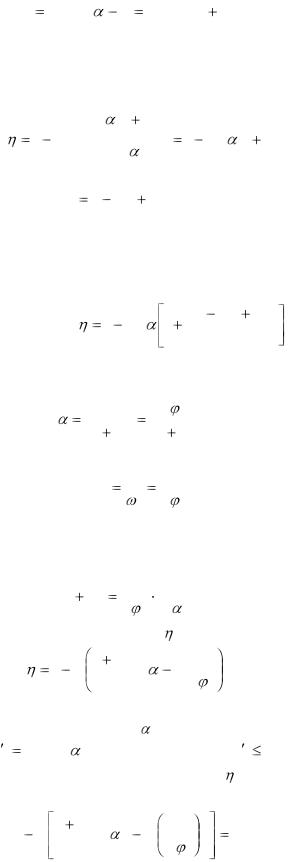

Рис.6.4. К силовому анализу |

|

Рис.6.5. К исследованию |

||

кулачкового |

механизма |

с |

угла |

давления в кулачковом |

поступательно-движущемся |

|

механизме |

||

толкателем. |

|

|

|

|

На рис. 6.4 показан кулачковый механизм с толкателем 2, |

||||

оканчивающийся |

остриѐм |

B2 . |

Если пренебречь трением в высшей |

|

кинематической паре, то сила |

P12 , |

действующая на толкатель 2 со стороны |

||

кулачка 1. Угол , образованный нормалью n-n к профилю кулачка 1. Угол , образованный нормалью n-n и направлением движения толкателя 2, является углом давления а угол 12 , равный 12 90  , является углом передачи. Если рассмотреть равновесие толкателя 2 (рис. 10.5) и подвести все силы к точке B2 , то толкатель будет находиться под действием движущей силы P12 , приведѐнной силы сопротивления T, учитывающей полезные сопротивления, силу пружины, силы инерции, и приведѐнной силы трения F.

, является углом передачи. Если рассмотреть равновесие толкателя 2 (рис. 10.5) и подвести все силы к точке B2 , то толкатель будет находиться под действием движущей силы P12 , приведѐнной силы сопротивления T, учитывающей полезные сопротивления, силу пружины, силы инерции, и приведѐнной силы трения F.

Из уравнения равновесия сил, действующих на толкатель 2, имеем

P12 cos T F 0

T F 0

Приведѐнная сила трения T равна

T P cos |

fP sin (1 |

2k |

) , |

|

|||

12 |

12 |

l |

|

|

|

||

Где f - коэффициент трения в направляющих; l -длина направляющих;

k - вылет толкателя.

77

Тогда из уравнения равновесия сил получаем, что сила трения

равна

F P cos |

T fP sin(1 |

2k |

) |

(6.5) |

|

||||

12 |

12 |

l |

|

|

|

|

|

||

Мгновенный коэффициент полезного действия  механизма без учѐта трения в высшей паре и подшипнике вала кулачка можно определить по формуле

механизма без учѐта трения в высшей паре и подшипнике вала кулачка можно определить по формуле

|

|

|

fP |

|

sin |

(1 |

|

2k |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

|

||||||||||||

|

|

12 |

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

ftg |

(1 |

2 |

|

|

) |

(6.6) |

||||

|

|

|

|

P12 cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|||||||||||||||

Величина вылета k толкателя равна (рис.6.5) |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

k b (r0 |

|

|

|

S 2 ) , |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Где b- постоянное расстояние от точки N опоры толкателя 2 до оси А |

|||||||||||||||||||||||||||||||||

вращения кулачка; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-наименьший радиус вектор кулачка 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

S2 -перемещение толкателя 2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Имеем |

|

|

|

|

|

|

1 |

|

|

ftg |

|

|

|

|

|

|

1 |

2 |

b |

|

(r0 |

S2 ) |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Из рис. 6.5 получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dS2 |

|

|

|

|

|

|

|

|

|

||||||

|

tg |

|

|

|

AP0 |

|

|

|

|

|

|

|

d |

1 |

|

|

|

|

|

|

|

|

|

|

(6.7) |

||||||||

|

|

|

r0 |

S 2 |

|

|

|

|

r0 |

|

|

|

S 2 |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

так как |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

AP0 |

|

|

v2 |

|

|

|

|

|

|

dS2 |

|

|

|

|

|

|

|

|

(6.8) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||||

Из уравнения (6.7) получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

r0 |

|

|

S 2 |

|

dS2 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

d |

1 |

|

|

|

|

tg |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Тогда коэффициент полезного действия |

|

|

|

будет равен |

|

||||||||||||||||||||||||||||

|

|

1 |

f |

|

|

l |

2b |

tg |

|

|

|

2 dS2 |

|

|

|

|

|

(6.9) |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

l |

|

|

|

|

|

|

l d |

1 |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Из равенства (6.9) следует, что коэффициент полезного действия |

|||||||||||||||||||||||||||||||||

уменьшается с увеличением угла давления |

|

|

|

|

. Кулачковый механизм может |

||||||||||||||||||||||||||||

заклиниться, если сила P12 |

P12 cos |

|

|

|

(рис.6.5) |

|

|

будет |

P12 |

F . |

Заклинивание |

||||||||||||||||||||||

произойдѐт, если коэффициент полезного действия |

будет равен нулю. |

||||||||||||||||||||||||||||||||

Тогда из равенства (6.9) получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

f |

|

l |

2b |

tg |

|

|

|

|

|

2 |

|

|

|

|

dS2 |

|

|

|

0 |

|

|

|

|

|

||||||||

|

l |

|

|

|

|

k |

|

|

l |

|

d |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 k |

|

|

|

|

|

|

|

|

|||||||||||

78

k - |

критический |

|

угол, при |

котором |

возникает |

заклинивание |

||||||||||||||||||

механизма, и |

dS2 |

|

- соответствующий этому углу аналог скорости. |

|||||||||||||||||||||

d |

1 1 |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Тогда для критического угла давления |

|

k |

будем иметь: |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

2 |

ds2 |

|

|

|

l |

2 f |

dS2 |

|

|

|

|

|||

|

|

|

|

|

tg |

|

|

l |

|

d |

1 |

|

k |

|

|

d 1 |

|

|

|

(6.10) |

||||

|

|

|

|

|

k |

|

f (l 2b) |

l 2b |

|

|

|

|

f (l 2b) |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Из равенства (6.10) следует, что критический угол |

давления k |

|||||||||||||||||||||||

уменьшается с |

увеличением расстояния |

в |

т.е. |

с увеличением |

габаритов |

|||||||||||||||||||

механизма. |

Приближѐнно можно считать, |

что значение |

|

dS2 |

d 1 |

аналога |

||||||||||||||||||

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

||

скоростей, |

соответствующее критическому углу |

k , равно максимальному |

||||||||||||||||||||||

значению этого аналога, т.е.

|

dS2 |

|

dS2 |

|

|

d 1 |

|

d 1 max |

|

Тогда, если заданы размеры механизма и закон движения толкателя, |

||||

можно определить значение критического угла давления k . Необходимо

иметь в виду, что заклинивание механизма обычно имеет место только на фазе подъѐма, соответствующей преодолению полезных сопротивлений, силы инерции толкателя и силы пружины, т.е. когда преодолевается некоторая приведѐнная сила сопротивления T (рис. 6.5). На фазе опускания явление заклинивания не возникает.

Для устранения возможности заклинивания механизма при

проектировании ставят условие, чтобы угол давления |

во всех положениях |

||||||||||

механизма |

был |

меньше |

критического |

угла |

k . |

Если |

максимально |

||||

допустимый угол давления обозначить через |

max , то этот угол должен всегда |

||||||||||

удовлетворять условию |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

max |

k |

|

|

|

(6.11) |

|

на |

практике |

угол давления |

|

max |

для |

кулачковых |

механизмов с |

||||

поступательно движущимся толкателем принимаются |

|

|

|

||||||||

|

|

|

|

max |

300 |

400 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Для кулачковых механизмов с вращающимся коромыслом, в котором |

|||||||||||

заклинивание является менее возможным, максимальный угол давления |

|||||||||||

|

|

|

max |

450 |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При проектировании кулачковых можно примять в расчѐтах не угол |

|||||||||||

давления |

, а угол передачи |

12 . Этот угол должен удовлетворять условиям |

|||||||||

|

|

|

12 min |

k , где |

k |

90 |

k |

|

|

||

79

6.4. Определение угла давления  через основные параметры кулачкового механизма

через основные параметры кулачкового механизма

Угол давления  может быть выражен через основные параметры кулачкового механизма. Для этого рассмотрим кулачковый механизм (рис.6.4) с поступательно движущимся толкателем 2. Проводим в т. B2 нормаль n n и находим мгновенный центр вращения P0 в относительном

может быть выражен через основные параметры кулачкового механизма. Для этого рассмотрим кулачковый механизм (рис.6.4) с поступательно движущимся толкателем 2. Проводим в т. B2 нормаль n n и находим мгновенный центр вращения P0 в относительном

движении звеньев 1 и 2. Из dB2 P0 |

|

имеем: |

|

|

|

|

|

|

|

|

||||||||||

|

tg |

(dP0 ) |

|

|

( AP0 ) ( Ad ) |

|

|

|

(6.12) |

|||||||||||

|

(dB2 ) |

|

|

(dc) (cB2 ) |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

Согласно равенству (6.8) |

|

AP0 |

|

|

dS2 |

2 1 , Ad |

l , где |

l - |

кратчайшее |

|||||||||||

|

|

|

d |

|

1 |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

расстояние |

от оси А кулачка |

|

до |

|

оси толкателя, |

dc |

r 2 |

l 2 , где r - |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

минимальный радиус вектор кулачка и |

|

CB2 |

S2 , где, |

заданное его законом |

||||||||||||||||

движения S2 |

S2 ( 1 ) . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя указанные параметры в равенство (6.12), получаем |

||||||||||||||||||||

|

|

|

|

|

|

dS2 |

|

l |

|

|

|

|

|

|

|

|

|

|||

|

tg |

|

|

|

|

d |

1 |

|

|

|

|

|

|

|

|

|

(6.13) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

r |

2 |

l 2 |

S |

2 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Знак “+” у кратчайшего расстояния l |

соответствует левому от оси А |

|||||||||||||||||||

его расположению, знак "-" - правому (6.4) при условии, что толкатель движется вверх, а кулачок вращается против часовой стрелки.

Из равенства (6.13) следует, что при выбранном |

законе движения |

|||

S2 S2 ( 1 ) |

и размере l габариты кулачка определяются |

радиусом r0 , |

мы |

|

получаем |

меньшие углы давления , |

но большие габариты кулачкового |

||

механизма. |

|

|

|

|

И наоборот, если уменьшить r0 , |

то возрастают углы давления |

и |

||

уменьшается коэффициент полезного действия механизма. Если в механизме (рис.6.5) ось движения толкателя проходит через ось вращения кулачка и l 0 , то равенство (6.13) примет вид

|

|

dS2 |

|

|

|||

tg |

|

d |

1 |

|

|

(6.14) |

|

r0 |

S |

2 |

|||||

|

|

||||||

80