3143

.pdf

И U12 |

db 2 |

, |

|

db1 |

|||

|

|

Т.к. диаметры d b1 и db2 основных окружностей не изменились.

Из указанного свойства |

колѐс с эвольвентными профилями зубьев |

следует, что угол зацепления |

w определяется только после сборки и |

монтажа сопряжѐнных колѐс. Поэтому различают расчѐтный угол зацепления w , который называют монтажным углом зацепления и обозначают w3 .

, который называют монтажным углом зацепления и обозначают w3 .

5.8. Явление подрезания зубьев

При производстве зубчатых колѐс по методу обкатки головки режущего инструмента иногда врезаются в ножки зубьев нарезаемого колеса. В результате этого ножки зубьев нарезаемого колеса оказываются как бы подрезанными (явление подрезания). При подрезании ножки зубьев ослабляются. При этом срезается часть эвольвенты, образующей профиль ножки зуба.

Если зацепление двух эвольвент, скреплѐнных двумя основными окружностями, которые вращаются вокруг неподвижных центров O1 и O2 , то при непрерывном зацеплении точка касания будет перемещаться по одной из эвольвент, удаляясь от начальной точки. Наоборот, по другой эвольвенте точка соприкасания будет перемещаться, приближаясь к начальной точке. При продолжающемся вращении основных окружностей точка касания в определѐнный момент времени совпадает с начальной точкой одной из эвольвент, что произойдѐт в конце В теоретической линии зацепления АВ. Такое относительное расположение двух рассматриваемых эвольвент является пределом, далее которого эвольвентное зацепление невозможно. В самом деле, если вращение основных окружностей будет продолжаться и дальше, то общей точкой двух зацепляющихся кривых будет начальная

точка одной из них. В |

этом случае нормаль N 0 N 0 не будет проходить через |

полюс зацепления P0 |

, вследствие чего передаточное отношение, ранее |

установленное парой зацепляющихся эвольвент, изменится и станет переменным. За пределами теоретической линии зацепления не удовлетворяется основной закон зацепления.

Явлением подрезания в теории зацепления называется пересечение траектории относительного движения конца профиля зуба одного колеса с эвольвентной частью профиля зуба сопряжѐнного с ним колеса.

На основании изложенного можно сделать вывод, что эвольвентное зацепление возможно только при условии, что окружность головок зубьев нарезающего колеса пересекает нормаль не далее точки В, т.е. точки, соответствующей концу теоретической линии зацепления АВ. При большой высоте зубьев может наступить явление подрезания. Так как размеры зуба

колеса-инструмента стандартизованы и выполняются при одной |

и той же |

высоте, то при прочих равных условиях возможность |

подрезания |

61

определяется положением т.В на нормали N N , т.е. размерами меньшего колеса и, следовательно, его числом зубьев.

Условие, при котором отсутствует явление подрезания

z |

2 |

z 2 |

34 |

(5.18) |

1 |

|

|||

|

|

|

|

|

|

|

2z1 |

34 |

|

Из формулы (5.18) следует, что наименьшее число зубьев z1 малого колеса равняется z1 17 при этом большее колесо должно иметь число зубьев

z2  , т.е. большее колесо превращается в зубчатую рейку.

, т.е. большее колесо превращается в зубчатую рейку.

5.9. Исходный производящий реечный контур

Основные размеры геометрии зубчатых колѐс были даны при условии, что стандартный модуль соответствует их начальным окружностям, совпадающим с делительными окружностями. Однако это условие налагает ряд ограничений, затрудняющих конструирование зубчатых передач. Это относится к выбору числа зубьев на колесе. Уменьшение числа зубьев удешевляет производство зубчатых колѐс, уменьшает размеры передач. Но уменьшение числа зубьев может вызвать их подрез, увеличить износ контактирующих поверхностей. Поэтому, когда необходимо иметь малое число зубьев, проектируют зубчатые колѐса с иными размерами.

Меняя отдельные параметры зубчатых колѐс: модуль m, коэффициент  высоты головки и ножки зуба, угол зацепления

высоты головки и ножки зуба, угол зацепления  и т.д. можно получать зубчатые колѐса с различными соотношениями размеров зубьев.

и т.д. можно получать зубчатые колѐса с различными соотношениями размеров зубьев.

Так как зубчатые колѐса получаются методом обкатки, то колѐса с требуемыми размерами может быть достигнуто соответствующим расположением нарезаемого колеса (заготовка) по отношению к зуборезному инструменту (рейке).

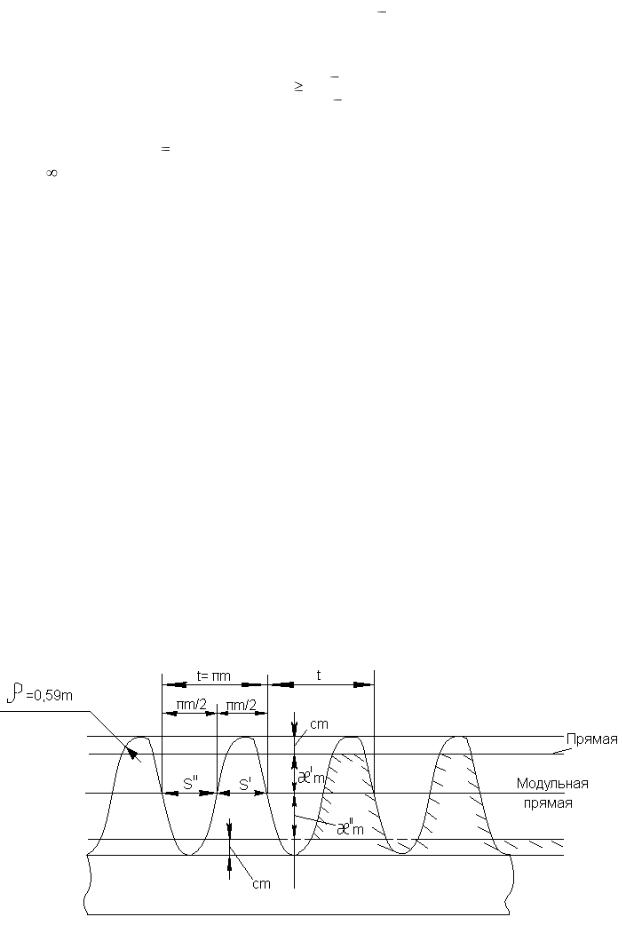

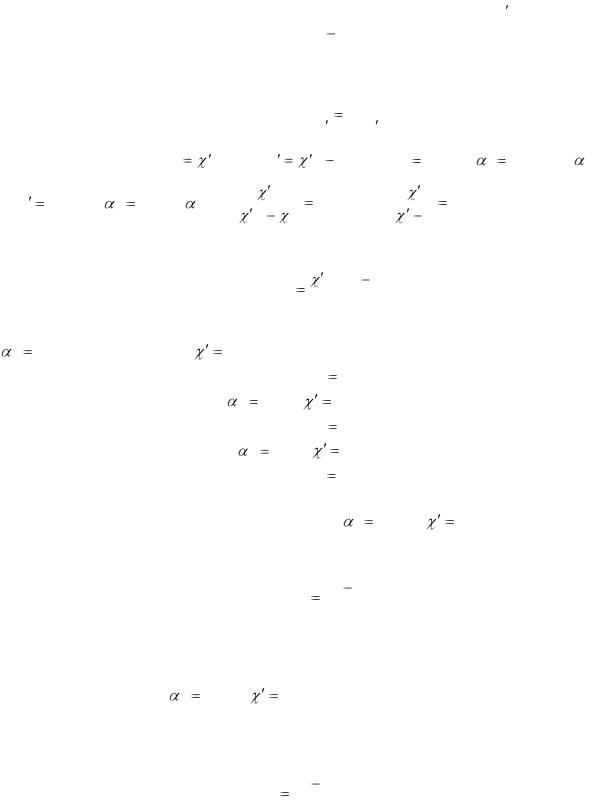

Рис. 5.7. Инструментальная рейка

62

При нарезании зубчатых колѐс методом обкатки с помощью рейки или червячной фрезы в сечении этих инструментов плоскостью, перпендикулярной к оси нарезаемого колеса и содержащей ось червячной фрезы, получаем зубчатую рейку. Размеры зубьев этой рейки, носящей название инструментальной рейки. Обеспечивающее беззазорное зацепление, стандартизованы.

На рис. 5.7. показана инструментальная рейка. Прямая, для которой толщина зуба S  равна ширине впадины S

равна ширине впадины S  :

:

|

|

S S |

t |

m |

(5.19) |

|

|

|

|

|

|

||

|

|

2 |

|

2 |

||

|

|

|

|

|

||

|

называется модульной прямой рейки. |

|

|

|||

|

Высота головки и ножки зуба стандартной рейки одинаковы и равны |

|||||

ha hf |

m . К высоте |

m добавлена величина, равная cm . Это необходимо |

||||

для получения следующей глубины впадины нарезаемого колеса. Обычно глубина впадины равна cm 0.25m , т.е. коэффициент c 0,25 . Переход с прямолинейного участка профиля зуба на прямую головок осуществляется закруглением  0,38m .

0,38m .

При нарезании стандартного зацепления модульная прямая должна без скольжения перекатываться по начальной окружности нарезаемого колеса, и в этом случае толщина зуба и ширина впадины нарезаемого колеса как из рейки, равны между собой.

Часть рейки, ограниченную высотой головки ha , высотой ножки h f и

прямолинейными участками зубьев, будем называть исходным контуром рейки. Этот контур на рис. 5.7 заштрихован. Эвольвентную часть зуба рейки выше исходного контура образует галтель зуба колеса. Далее при образовании профилей зубьев, будем рассматривать только взаимодействие исходного контура рейки с нарезаемым колесом.

При сдвиге рейки эвольвента не изменяется. Если сдвига нет, то колѐса носят название нулевых колѐс. Если сдвиг рейки направлен в сторону от оси нарезаемого колеса, то колесо называется отрицательным колесом. Если сдвиг направлен в сторону от оси нарезаемого колеса, то колесо называется положительным колесом. Соответственно и сдвигу рейки

приписывают отрицательное или положительное значение. Окружность, по которой при обработке колеса перекатывается соответствующая выбранная прямая рейки, носит название начальной окружности обработки или длительной окружности колеса.Начальная окружность обработки колеса может не совпадать с начальной окружностью колеса. При сдвиге рейки диаметр d b основной окружности не изменяется.

Несовпадение начальной окружности обработки с начальной окружностью колеса не препятствует воспроизведению колѐсами требуемого передаточного отношения. Изменение межосевого расстояния O1O2 не влияет на передаточное отношение U12 , т.к. передаточное отношение представляет собой отношение основных диаметров d b1 и

63

Таким образом, два колеса с эвольвентными профилями зубьев могут быть собраны с различными межосевыми расстояниями. При этом меняются положение полюса зацепления p0 и величина угла зацепления . Отсюда

следует вывод: для зубчатых колѐс эвольвентными профилями зубьев величины радиусов начальных окружностей определяются только после сборки этих колѐс. Это позволяет вводить в правильное зацепление два любых колеса, нарезанных одной и той же инструментальной рейкой. Одной из задач при проектировании колѐс, является, как избежать подреза зубьев и уменьшить износ путѐм соответствующего подбора очертания их профилей. Величина абсолютного сдвига в производящей рейке, нарезающей колесо, вычисляется в долях модуля и принимается равной:

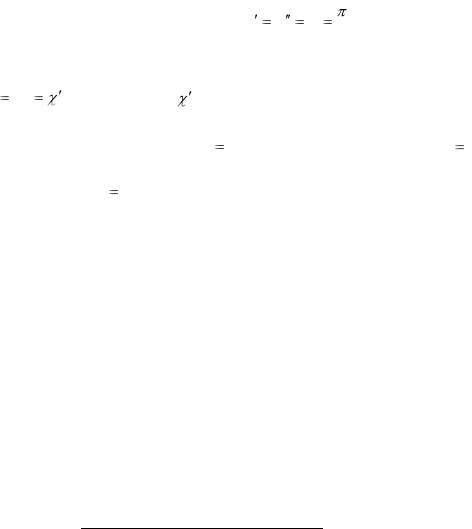

Рис. 5.8. Относительное положение инструментальной рейки при нарезании зубьев колеса со сдвигом.

|

b xm |

(5.20) |

где x- коэффициент относительного сдвига или коэффициент сдвига. |

||

Существуют следующие комбинации колѐс |

|

|

1.Нулевая передача, когда оба колеса нарезаны без сдвига или когда |

||

одно колесо положительное, а |

второе отрицательное при равном для |

обоих |

колѐс коэффициент сдвига |

, т.е. одно колесо нарезано с положительным |

|

сдвигом, а другое – с равным ему по абсолютной величине отрицательным сдвигом (компенсация сдвига)

2.Положительная передача:

а) нулевое колесо с положительным колесом; б) положительное колесо с отрицательным колесом (при неравных

коэффициентах, но при положительной сумме сдвигов).

64

Все остальные комбинации встречаются редко.

5.10. Определение Zmin и Xmin из условия отсутствия подрезания

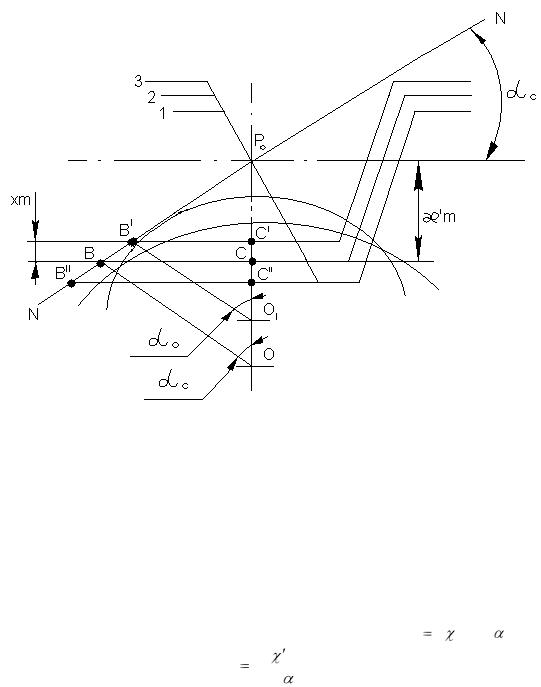

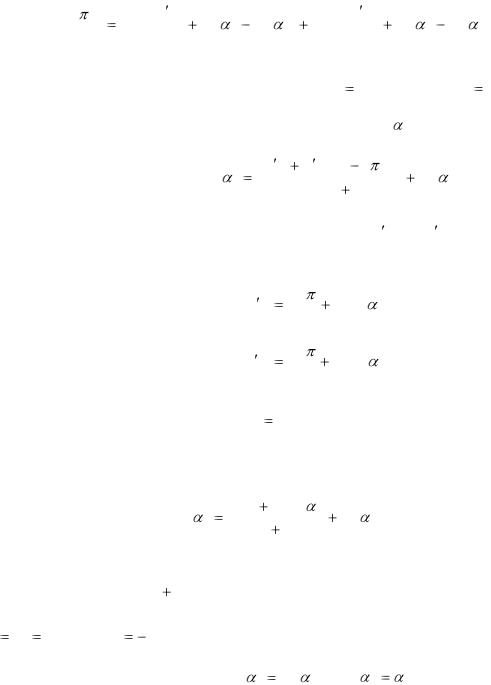

Рис.5.9. О подрезании зубьев колѐс.

Рассмотрим, как связан коэффициент сдвига x рейки с числом зубьев, которое может быть нарезано рейкой на колесе. Пусть рейка установлена в положении 1(рис.5.9.). В этом случае прямая головок рейки пересечѐт линию зацепления N-N в т. B и нарезаемое колесо будет нарезано. Отодвинем рейку, сохраняя положение полюса P0 в положении 2 так, чтобы прямая

и нарезаемое колесо будет нарезано. Отодвинем рейку, сохраняя положение полюса P0 в положении 2 так, чтобы прямая

головок проходила через крайнюю т. B теоретической линии зацепления. В этом случае колесо не будет подрезано и минимальное число зубьев Zmin,

которое может быть нарезано, определится по формуле zmin |

2 / sin2 : |

|||

zmin |

2 |

|

(5.21) |

|

|

|

|||

sin2 |

||||

|

|

|||

Отодвинем рейку ещѐ дальше от оси колеса в положение 3 на величину xm. Тогда прямая головок рейки пройдѐт через т. B , и, следовательно, на колесе может быть без подрезания нарезано некоторое число зубьев z, меньшее, чем zmin , подсчитанное по формуле (5.21).

, и, следовательно, на колесе может быть без подрезания нарезано некоторое число зубьев z, меньшее, чем zmin , подсчитанное по формуле (5.21).

Выведем зависимость между zmin , z,  и x . Т.к. мы предложили, что полюс зацепления P0 при сдвиге рейки не изменял своего положения, то из рис.9.9. следует, что основная окружность после сдвига будет иметь в

и x . Т.к. мы предложили, что полюс зацепления P0 при сдвиге рейки не изменял своего положения, то из рис.9.9. следует, что основная окружность после сдвига будет иметь в

65

качестве центра точку, |

которую |

мы получим, если в т. B |

|

восстановим |

|||||||||||||||||||||||||||||||||||

перпендикуляр к линии зацепления N |

|

|

|

|

N |

|

и найдѐм точку |

O1 , как точку |

|||||||||||||||||||||||||||||||

пересечения этого перпендикуляра с линией P0O . Из подобия треугольников |

|||||||||||||||||||||||||||||||||||||||

получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P0C |

|

|

|

|

OB |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P0 C O1 B |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Так |

|

как |

|

P C |

|

m , |

P C |

|

|

|

m |

|

|

|

|

xm , |

|

OB |

OP cos |

|

|

|

mzmin |

cos |

|

и |

||||||||||||

|

|

|

|

|

|

|

|

|

0 |

|

|

0 |

|||||||||||||||||||||||||||

|

|

|

|

|

0 |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

O B |

O P cos |

|

|

mz |

cos |

|

, то |

|

m |

|

|

|

|

zmin |

, или |

|

|

|

zmin |

; |

|

|

|

|

|

||||||||||||||

1 |

1 |

0 |

|

0 |

2 |

|

0 |

|

|

m |

m |

|

|

z |

|

|

|

|

|

|

|

|

|

x |

|

z |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

Отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

(Zmin |

|

|

z) |

|

|

|

|

|

|

|

|

(5.22) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zmin |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

где |

zmin |

подсчитывается по формуле |

(9.21). |

Для |

|

угла зацепления |

||||||||||||||||||||||||||||||||

0 |

200 |

и коэффициент |

|

1 имеем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zmin |

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.23) |

||||||

|

Для угла зацепления 0 |

20 и |

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zmin |

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.24) |

||||||

|

и для угла зацепления |

0 15 и |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

zmin |

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.25) |

||||||

|

Для стандартного угла зацепления |

0 |

|

200 |

и |

1, |

воспользовавшись |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

формулами (5.22) и (5.23), получаем выражение для коэффициента сдвига: |

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

17 |

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

(5.26) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Формула |

(5.26) |

позволяет |

создавать |

|

требуемую |

|

величину сдвига |

|||||||||||||||||||||||||||||||

рейки для нарезания желательного числа зубьев без всякого их подрезания

при угле зацепления |

0 |

200 |

и |

1. |

|

|

|

|

В современных расчѐтах допускают некоторый малый надрез, при котором срезается незначительная часть эвольвенты, и часто пользуются формулой

x |

14 |

z |

(9.27) |

|

|

|

|

||

14 |

|

|||

|

|

|

||

66

5.11. Определение толщины зуба по делительной окружности и окружности произвольного радиуса

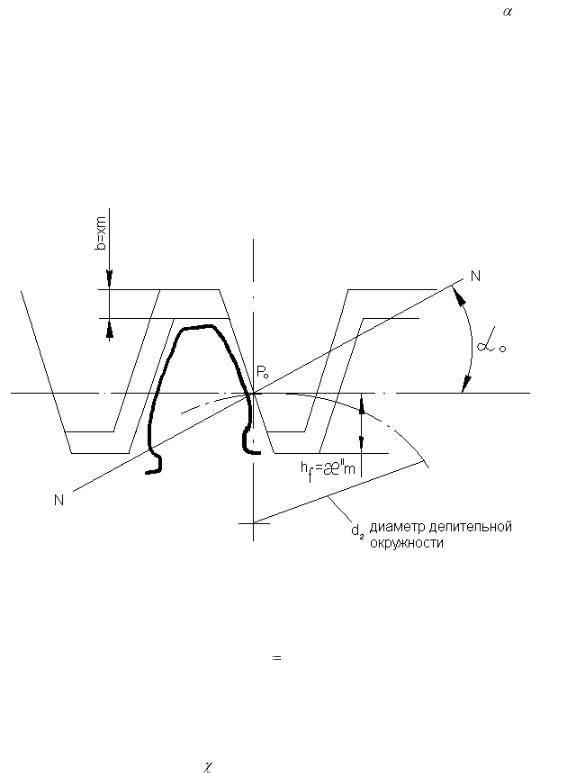

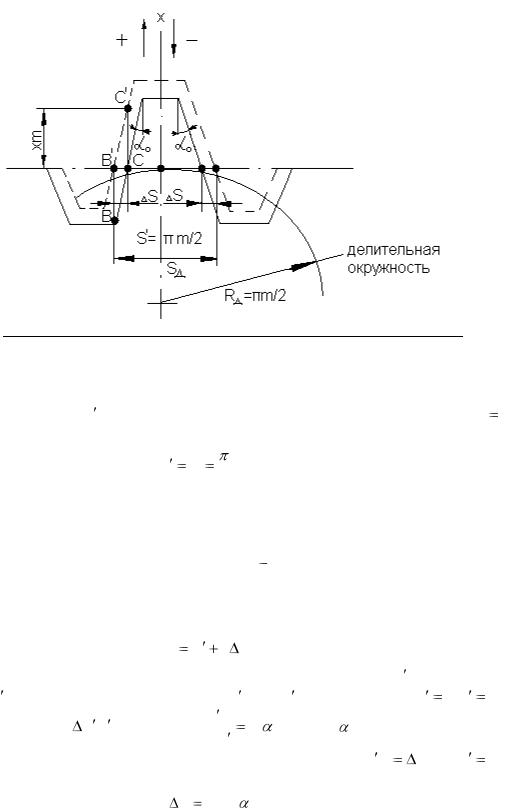

Рис. 5.10. К определению толщины зуба колеса по делительной

окружности. |

|

|

|

|

|

Толщина зуба S (рис. 5.10) |

у нулевого колеса т.е. при x 0 , |

||||

измеренная по начальной окружности равна |

|

||||

S |

t |

m |

(5.28) |

||

|

|

|

|

||

2 |

|

2 |

|

||

|

|

|

|

||

и соответствует ширине впадины на рейке, измеренной по прямой, перекатывающейся по начальной окружности обработки (делительной окружности), которая в этом случае совпадает с начальной окружностью колеса. Дадим рейке смещение вдоль оси x x , равное xm. Это положение показано на рис. 9.11 штриховой линией. Тогда толщина зуба колеса (или ширины впадины на производящей рейке), измеренная по делительной окружности, будет равна

S Д' S |

2 |

|

S |

|

|

(5.29) |

|

При сдвиге рейки т. B переместится в положение |

B , а т. С – в |

||||||

положение C . Очевидно, что отрезки |

BB и CC равны, |

т.е. |

BB CC |

xm . |

|||

Из прямоугольного B C C имеем |

B C |

tg 0 , где 0 - |

выбранный |

угол |

|||

|

|

||||||

CC |

|||||||

|

|

|

|

|

|||

зацепления при нарезании колеса (обычно 200 ). Или т.к. |

B C |

S и CC |

xm , |

||||

то |

|

|

|

|

|

|

|

S |

xmtg |

0 |

|

|

(5.30) |

||

Величина сдвига x, являясь величиной алгебраической, может иметь знак плюс или минус. Подставляя полученное выражение в равенство (9.29) и учитывая выражение (9.28), получаем

67

S Д |

|

m( |

|

|

|

|

2xtg 0 ) |

(5.31) |

||||

2 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||

Толщина зуба S i , измеренная по любой окружности радиуса Ri |

(рис. |

|||||||||||

5.11 и 5.12), определяется из следующих условий. Сумма углов i и i |

равна |

|||||||||||

i i Д Д , откуда при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Si |

|

|

и |

|

|

S Д |

|

|

||

i |

2Ri |

|

|

Д |

|

2R Д |

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

получаем |

|

|

|

|

|

|||||

|

|

Si |

|

|

|

|

|

S Д |

|

|

||

i |

|

2Ri |

Д |

2RД |

|

|||||||

|

|

|

|

|||||||||

Рис. |

5.11. |

К определению |

|

|

|

|

|

|

|

Рис.5.12. |

|

|

К выводу |

|||||||||||

толщины |

зуба |

колеса |

по |

|

|

формулы |

|

для |

|

|

определения |

|||||||||||||

окружности произвольно заданного |

|

|

монтажного |

угла |

зацепления |

|||||||||||||||||||

радиуса. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Далее, используя функцию, описывающую эвольвенту боковой |

||||||||||||||||||||||||

поверхности зуба: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

in |

i |

и |

|

Д |

in |

0 , |

|

|

|

|

|||||

то |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Si |

|

|

|

in |

|

|

|

|

S Д |

in |

0 , |

|

|

|

(5.32) |

|||

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

2Ri |

|

|

|

2R |

Д |

|

|

|

|

|

|

|||||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Si |

2Ri ( |

|

S Д |

|

in |

|

|

in |

i ) |

|

|

|

(5.33) |

|||||||

|

|

|

|

|

|

|

0 |

|

|

|

||||||||||||||

|

|

|

|

2RД |

|

|

|

|

||||||||||||||||

Подставляя в формулу (5.33) |

вместо S Д |

выражение (5.31) получаем |

||||||||||||||||||||||

окончательно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

m |

Ri |

( |

|

|

|

2xtg |

|

|

) |

2R (in |

|

in |

|

) |

(5.34) |

|||||

|

|

i |

|

|

|

0 |

0 |

i |

||||||||||||||||

|

|

|

|

RД |

2 |

|

|

|

|

|

|

|

i |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

68

где угол i определяется из условия cos i |

rb |

(рис. 5.11) |

|

||

|

Ri |

|

С помощью формулы (5.34) может быть определена толщина зуба на |

||

окружности любого заданного радиуса Ri .

Формулы (5.33) и (5.34) позволяют проверить, не имеет ли зуб заострения, т.е. не пересекаются ли боковые профили зуба в т. D (рис.5.11). На окружности заострения (рис. 5.11) толщина зуба равна нулю. Следовательно, в равенстве (5.33) следует положить Si 0 , Ri RД , где RД -

радиус окружности заострения и in i inv |

Д |

Д откуда |

S Д |

2RД |

Д |

Д2RД

|

т.к. Д inv Д , то определив угол Д , |

можно найти величину радиуса |

|||

RД |

окружности заострения из условия RД |

|

rb |

|

. |

cos |

|

||||

|

|

Д |

|||

|

|

|

|

||

|

Обычно толщина зуба по окружности выступов не должна быть |

||||

меньше (0,25…0,3)m. |

|

|

|

|

|

|

5.12. Определение угла зацепления |

|

3 для колѐс, нарезанных со |

||

|

сдвигом рейки |

|

|

||

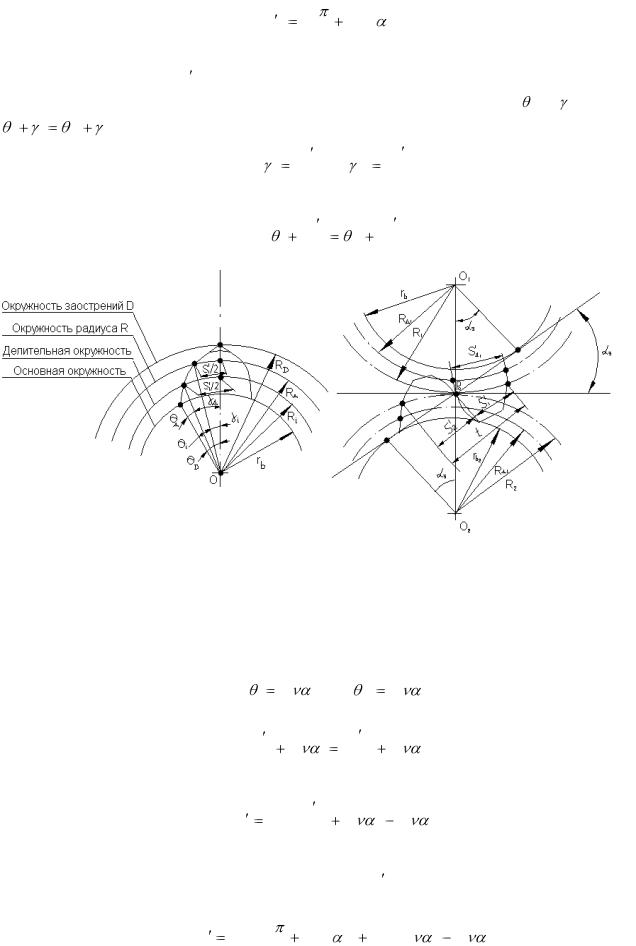

Угол зацепления 3 , совпадает с углом зацепления 0 только для нулевых колес. Величину этого угла определяем из следующих условий.

По формуле (5.33) размеры толщины S1 и S2 зубьев колѐс 1 и 2 (рис.9.12), измеренные по начальным окружностям, равны

S1 |

2R1 ( |

S Д 1 |

|

inv |

||

2R |

||||||

|

|

|

|

l1 |

|

|

S2 |

2R2 |

( |

S Д 2 |

inv |

||

2R |

||||||

|

|

|

|

l 2 |

|

|

0 |

inv |

3 ) |

|

|

(5.35) |

0 |

inv |

3 ) |

где S Д1 и S Д 2 - толщины зубьев 1 и 2, измеренные по их делительным окружностям радиусов RД 1 и RД 2 .

Т.к. при беззазорном зацеплении толщина зуба по начальной окружности одного колеса равна ширине впадины другого колеса и

S1 S2 t |

2 R1 |

|

2 R2 |

, |

(5.36) |

|

|

||||

|

z1 |

|

z2 |

|

|

то, подставляя в равенство (5.36) вместо S1 и S2 их значения получаем

69

|

2 R |

|

S Д1 |

inv 0 |

inv 3 ) |

|

|

|

S Д 2 |

inv |

0 |

inv |

3 ) |

|

|

(5.37) |

|||||||||||||||||

|

z |

2R1 ( 2R |

|

|

|

2R2 ( 2R |

|

|

|

|

|

|

|

||||||||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

Д 1 |

|

|

|

|

|

|

|

|

|

|

|

Д 2 |

|

|

|

|

|

|

|

|

|

|

||||||

Принимая |

во |

|

внимание, |

что |

|

|

R |

R |

|

z2 |

|

|

и |

|

R |

|

R |

|

z2 |

, после |

|||||||||||||

|

|

|

|

|

|

|

Д 2 |

Д 1 |

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

1 z |

|

|

|

|

|

z |

1 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|||

преобразований, выразив уравнение (5.37) через inv |

|

3 , получаем |

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

inv 3 |

|

(S Д1 S Д 2 )z1 |

2 RД1 |

inv |

|

|

|

|

|

(5.38) |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2R |

Д1 (z1 |

z2 ) |

|

0 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

подставляя в формулу (5.38) величины S Д1 |

|

и |

S Д 2 , определяемые по |

||||||||||||||||||||||||||||||

формуле (5.31), |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

S Д1 |

|

m( |

|

|

2x1tg 0 ) , |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S Д 2 |

|

m( |

|

|

|

2x2tg 0 ) , |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и величину RД 1 , равную RД 1 |

|

mz1 |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

окончательно имеем: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

inv |

|

2(x1 |

x2 )tg |

0 |

inv |

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.39) |

||||||||

|

|

|

|

|

|

з |

(z1 |

|

z2 ) |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Анализ |

зависимости |

(5.39) |

|

показывает, что с увеличением |

|||||||||||||||||||||||||||||

суммарного сдвига x1 |

|

x2 увеличивается и монтажный угол зацепления. Из |

|||||||||||||||||||||||||||||||

формулы |

(5.39) |

также |

|

следует, что |

для |

нулевой |

передачи, |

когда-либо |

|||||||||||||||||||||||||

x1 x2 0 , |

или x1 |

x2 , всегда имеем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

inv |

3 |

|

inv |

0 , т.е. |

|

3 |

|

|

|

0 . |

|

|

|

|

|

|

|

|

|||||||

70