3109

.pdf

случаях, когда требуется термостабилизация, корпус размещают внутри термостата.

Разварку выводов ПАВ резонатора осуществляют часто с помощью установки 3700 Plus для клиновой ультразвуковой микросварки выводов из тонкой проволоки, отечественной фирмы Остек.

Установка 3700 Plus предназначена для клиновой микросварки выводов из тонкой проволоки и оснащена новой сварочной головкой с модульной конструкцией, почти не требующей технического обслуживания, цветным пятнадцатидюймовым жидкокристаллическим монитором и микроскопом с трехмерным масштабированием и регулируемым фокусным расстоянием. Линейный датчик положения с высокой разрешающей способностью измеряет деформацию проволоки с повышенной точностью (0,1 микрон), обеспечивая более надежные данные о деформации и более высокую точность в процессе отрезки проволоки после сварки. Ее внешний вид представлен на рис. 41.

Рис. 41. Установка 3700 Plus для клиновой ультразвуковой микросварки выводов

Установка 3700 Plus полностью поддерживает процесс микросварки с плавным нарастанием мощности ультразвукового импульса и усилия сжатия. Плавное

101

нарастание применяется, в первую очередь, для обеспечения надежных сварных соединений при максимальном выходе годных деталей с высокочувствительными элементами. Удобное для пользователя диагностическое программное обеспечение упрощает поиск и устранение неисправностей, а также калибровку установки.

Первым этапом следует установить плату в корпус при помощи автомата установки компонентов Мх-200Р и зафиксировать ее при помощи клея ВК-9. После чего происходит разварка выводов платы с выводами корпуса. Разварка, производится при помощи алюмениевой иди золотой проволоки. Для этого можно использовать установку 3700 Plus для клиновой ультразвуковой микросварки выводов.

Перед сборкой корпуса фильтра или резонатора, на его крышку наносят специальные обозначения эмалью ЭП-572, при помощи станка трафаретной печати NOVAPRINT-P. Внешний вид представлен на рис. 42.

Рис. 42. Станок трафаретной печати NOVAPRINT-P

Новая конструкция ракельного узла, изготовленная из алюминиевого профиля, гарантирует качество печати, которое ранее предлагалось только на более дорогих машинах.

102

Novaprint P прекрасно зарекомендовал себя для печати малых и средних тиражей при минимальных производственных затратах. Печать возможна по любому жесткому, полужесткому или гибкому материалу толщиной до 20 мм. Усиленная и прочная конструкция придает станку стабильность при работе на полной рабочей скорости с точностью, необходимой для высококачественной трафаретной печати. Кроме того, станок оборудован защитными устройствами, которые соответствуют новейшим нормам безопасности.

Далее производится сварка с помощью установки для лазерной сварки ЛАТ-С400. Внешний вид которой показан на рис. 43. Технологическая лазерная установка ЛАТ-С400 предназначена для лазерной сварки и наплавки различных металлов и их сплавов.

Отличительными особенностями установок данной серии являются высокая производительность и высокая мощность лазерного излучения. Конструкция установки рассчитана на использование систем линейного перемещения (координатные столы) и устройств вращения (вращатели) различного размера, а также позволяет работать как с очень маленькими деталями, так с более крупными.

Рис. 43. Установка для лазерной сварки ЛАТ-С400.

Устройства линейного перемещения и вращения облегчают обработку изделий, позволяют создавать сложные

103

по конфигурации сварные швы, а также ускоряют процесс лазерной сварки и наплавки.

Имеется мощный и производительный твердотельный лазер, съемный пульт управления с сенсорным экраном. Все установки серии ЛАТ-С оснащены системой визуального наблюдения зоны сварки на основе микроскопа.

Таким образом, можно сделать вывод, что перечисленные операции установки в корпус, монтажа и герметизации больших отличий от аналогичных процессов в производстве интегральных схем не имеют. Исключением будет являться только ряд приведенных ниже рекомендаций по выбору клеевпоглотителей.

104

5.7. Рассеяние и поглощение поверхностных акустических волн

Как известно, обычные ВШП обладают двунаправленностью излучения, в результате чего возникают ПАВ, отраженные от краев звукопроводов.

При наличии отраженных ПАВ в полосе пропускания фильтров появляются пульсации частотных характеристик, а во временной области возникают ложные сигналы.

Уменьшить уровень ПАВ, отраженных от краев звукопроводов, можно следующими способами: нанесением на торцы звукопроводов насечек; скашиванием или скруглением торцов; нанесением поглотителя акустических волн между ВШП и торцом; размещением между ВШП и торцом звукопровода фазовращающей полоски, перекрывающей половину акустического потока, и т.д.

Важнейшими свойствами поглотителей должны быть широкий диапазон рабочих температур, хорошая адгезия к поверхности пьезоэлектриков, механическая прочность, эластичность, водостойкость, долговечность.

Кроме того, процесс нанесения поглотителя на звукопроводы должен быть технологичным. По химическому составу поглотители можно разбить на три группы: неорганические, низкомолекулярные и высокомолекулярные органические. Неорганические поглотители имеют невысокие адгезионные и эластичные свойства, неводостойки (за исключением пленок металлов и их сплавов, которые обладают низкими поглощающими свойствами). Низкомолекулярные органические поглотители типа парафина и высокомолекулярные поглотители на основе полиэфиров (сополимеры) обладают невысокой термостабильностью и слабой адгезией. Наиболее подходящей совокупностью свойств обладают полимерные материалы на основе компаунд-клеев. Но гораздо лучшими поглощающими свойствами обладают смеси полимеров с наполнителями в виде неорганических пигментов.

105

Впоследнее время используют акустопоглощающий материал, состоящий из эпоксидного связующего, отвердителя

исмеси наполнителей SiO2 и LiNbO3 с размерами /2 и /4. Составы некоторых других смесей и результаты по поглощению ПАВ для различных пьезоэлектриков. Необходимо отметить, что наименьший уровень ложных сигналов, обусловленных объемными и отраженными поверхностными акустическими волнами, наблюдается при нанесении поглотителя не только на кромки рабочей поверхности звукопровода, но и на его нерабочую поверхность.

Вэтом случае поглотитель должен обладать повышенной адгезией к материалам как звукопроводов, так и основания корпуса фильтра для обеспечения надежного механического закрепления звукопровода.

Приклеивание звукопроводов из ниобата лития, кварца, пьезокерамики, германата висмута к основаниям корпусов из ковара осуществляется обычно клеями К-400, ВК-9, ЛН, ПДИ- Л, герметиком ВГО-1 и т.д.

Контрольные вопросы

1. Чем характеризуется |

технология изготовления |

звукопроводов фильтров? |

|

2.Какие существуют методы изготовления встречноштыревых структур фильтров на поверхностных акустических волнах?

3.Чем характеризуются три основных метода изготовления фотошаблонов?

4.Как производят корпусирование фильтров на ПАВ?

5.Чем характеризуется метод рентгенолитографии?

6.Какие виды корпусов используются для герметизации современных устройств частотной селекции?

7.Чем характеризуется метод электронолитографии?

8.Как производится очистка и резка пластин?

9.Каким оборудованием и как осуществляется разварка выводов ПАВструктур?

106

6.ВИДЫ ИЗБИРАТЕЛЬНЫХ MEMS СТРУКТУР

ИТЕХНОЛОГИЯ ИХ ИЗГОТОВЛЕНИЯ

6.1. Микроэлектромеханические системы для избирательных устройств

6.1.1. Дисковый резонатор

В общем случае микромеханический резонатор состоит из не подвижных управляющих электродов, на один из которых подается постоянное управляющее напряжение, на другие – переменный входной сигнал, и подвижной резонирующей части. При этом резонирующая часть и сигнальные электроды образуют емкостные зазоры. Для функционирования устройства на структуру подается постоянное управляющее напряжение, а при воздействии на электроды переменного входного сигнала образуется переменное во времени электростатическое поле, вызывающее колебание подвижной части конструкции. Топология резонаторов, реализуемых с помощью MEMS-технологии, разнообразна. Выбор отдельной

топологии определяется |

частотным |

диапазоном и |

температурной стабильностью. Резонансная |

частота MEMS- |

|

резонатора и фильтров на их основе зависит от свойств материала структуры и ее геометрии /16 - 35/. Различия в устройстве электромеханических преобразователей, формы и размерах резонирующего элемента, его защемлениях делают возможным изменять основные параметры эквивалентного. У такого колебательного контура изменяются основные параметры: резонансная частота, добротность, эквивалентное последовательное сопротивление и уровень фазовых шумов. На рис. 44. представлен дисковый резонатор /23/. Он состоит из диска, подвешенного над подложкой на расстоянии 5000 Å на одном подвесе в центре и входных сигнальных электродов, окружающих диск по его периметру с узким воздушным (или вакуумным) зазором, обеспечивая емкостное электростатическое управление устройством, и входного

107

электрода. Такой резонатор предназначен для работы в метровом и дециметровом диапазонах и может быть реализован на одном кристалле с микросхемой передатчика. В данной конструкции используется емкостное преобразование закрепленного в центре диска как для механического возбуждения, так и электрического съема сигнала. Эффективность преобразования определяется минимально возможной реализуемой величиной емкостного зазора, которая должна составлять 10-100 нм. На сегодня наименьшая практически реализованная величина зазора составляет 5 нм. Равномерное распределение электростатической силы обеспечивается симметричностью сигнальных электродов.

.

Рис. 44. Схема дискового резонатора, конструкция и схема включения

Для работы устройства постоянное разностное напряжение Vp прикладывается к структуре при подаче переменного входного сигнала на сигнальные электроды, возникает результирующая переменная во времени электростатическая сила, воздействующая на диск в радиальном направлении и вызывающая его колебание.

108

Переменный конденсатор, управляемый напряжением (КУН), образован диском и электродами и генерирует выходной ток, который находится из следующего выражения:

i |

|

V |

P |

c x |

, |

(131) |

|||

0 |

|

||||||||

|

|

|

x t |

c |

|

||||

где |

x |

- радиальное смещение диска; |

- изменение |

||||||

|

|||||||||

|

|

|

|

|

|

|

x |

||

емкости между электродами и диском в зависимости от изменения расстояния между ними; t - время.

Выходной ток может быть определен по напряжению на нагрузочном резисторе или с помощью усилителя напряжения, управляемого током. Резонансная частота дискового резонатора зависит от конфигурации диска, свойств материала, радиуса и может быть определена по формуле

f |

|

|

|

|

E |

, |

(132) |

0 |

|

|

|||||

|

|

R |

|

|

|||

где α - параметр, зависящий от коэффициента Пуассона и проектируемой формы резонатора (α =0,342 для поликремния и формы, представленной на рис. 44); R - радиус диска; E - модуль Юнга; ρ - плотность материала. Зависимость диаметра диска резонатора от резонансной частоты показана на рис. 45.

Рис. 45. Зависимость диаметра диска от резонансной частоты

109

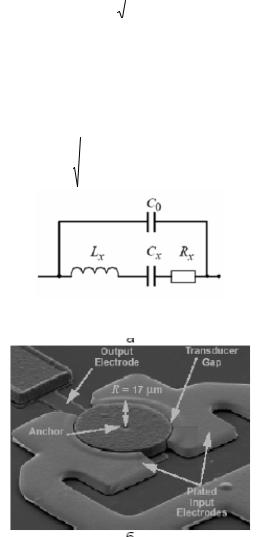

Эквивалентная электрическая RLC-модель дискового резонатора приведена на рис. 46, где C0 - статическая емкость между выходным электродом и диском; Rx , Lx , Cx - эквивалентные параметры модели резонансного поведения устройства, которые определяются соотношениями

C |

|

|

2 |

, |

LX |

|

mr |

, |

R |

|

|

|

kr mr |

|

, |

VP |

C |

|

(133) |

|

|

|

|

|

|||||||||||||||

|

kr |

|

|

|

|

|

|||||||||||||

|

X |

|

|

|

2 |

|

|

X |

|

|

Q 2 |

|

x |

|

|||||

где η - коэффициент электромеханической связи; mr – эффективная масса; kr – жесткость; t – толщина резонатора. Здесь

|

t |

R |

|

|

|

|

|

2 |

|

|

||

mr |

|

0 |

h J1(hr) r |

, |

|

|

|

kr 0 |

mr , |

(134) |

||

4hJ`1(hR) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

(135) |

||

|

|

|

h |

|

2 |

|

|

|||||

|

|

|

|

2E |

|

E |

|

|

|

|

||

|

|

|

|

|

|

|

1 2 |

|

|

|||

|

|

|

|

|

2 2 |

|

|

|||||

Рис. 46. Эквивалентная электрическая модель При этом реальная топология резонатора приведена на рис. 47.

Рис. 47. Реальный дисковый резонатор

110