3046

.pdf

вается на топологическом анализе конструктивных признаков изделия.

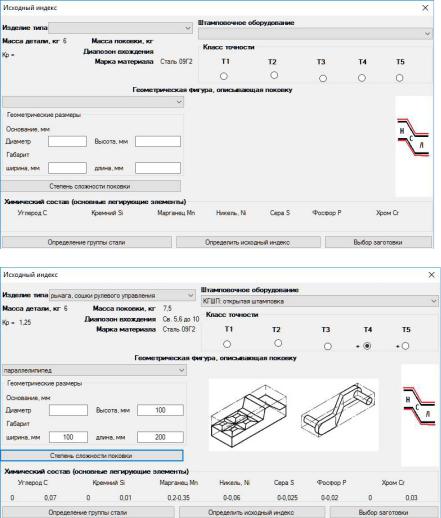

Анализ технологичности начинается с выбора типа изделия и материала, из которого оно изготавливается (рис. 30).

Рис. 30. Выбор типа изделия

Анализ осуществляется простановкой значений «+» или «0» для соответствующего параметра.

Если количество «+» или «0» будет больше, чем количество «-», то изделие будет считаться технологичным.

После анализа технологичности переходят к выбору заготовки, для чего необходимо выбрать пункт меню «Выбор заготовки». Для задач обработки металлов давлением выбор заготовки состоит из двух этапов – определения исходного индекса поковки и расчета геометрических параметров заготовки.

Исходный индекс поковки в соответствии с ГОСТ 7505-89 определяет величины кузнечных припусков и на-

40

пусков, которые необходимо учитывать при расчете заготовки (рис. 31).

Рис. 31. Диалог определения исходного индекса поковки

41

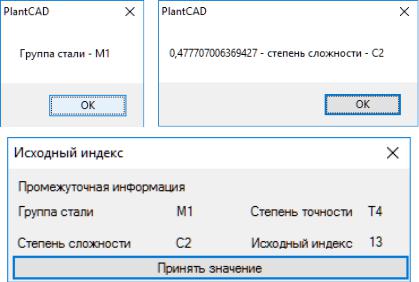

Результатами расчета являются следующие данные

(рис. 32).

Рис. 32. Результат расчета исходного индекса

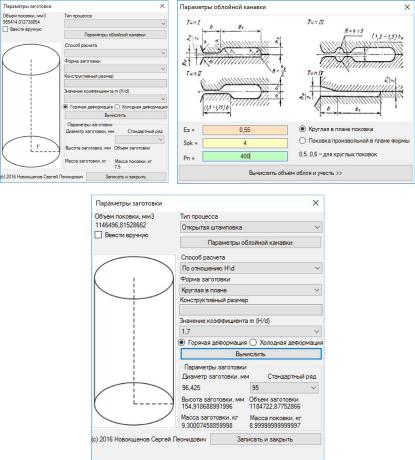

Параметры заготовки можно рассчитать, щелкнув по кнопке «Выбор заготовки» (рис. 33), При проектировании технологических процессов обработки металлов давлением в подпрограммах учитывается большинство факторов, определяющих особенности геометрии заготовки, в том числе ее устойчивость при осадке в торец.

Эти параметры определяются значением коэффициента m, который представляет собой отношение высоты к диаметру

m = H/d |

(6) |

Результатами расчета являются определенные по объему поковки диаметр (или ширина основания) и высота заготовки.

42

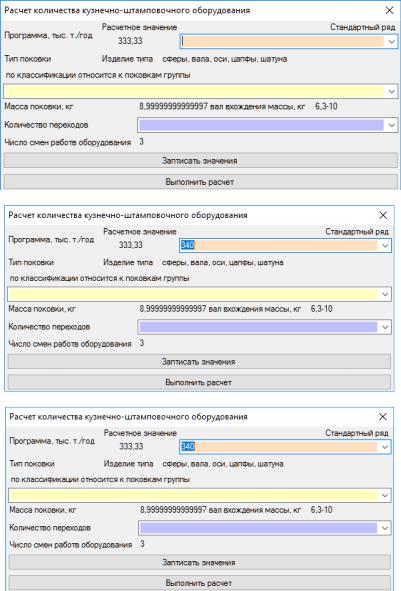

Далее выполняется расчет количества кузнечноштамповочного оборудования, необходимого для выполнения производственной программы. Для этого необходимо выбрать пункт меню «Расчет количества КШО» (рис. 33).

Рис. 33. Диалог выбора заготовки и результаты расчета

Расчет выполняется для определенной производственной программы, значение которой необходимо округлить до ближайшего из стандартного ряда.

43

Рис. 34. Диалог расчета количества кузнечноштамповочного оборудования

44

Результатом расчета является документ, представляющий собой справку вида (рис. 35).

Рис. 35. Результаты расчета потребного количества КШО

В итоговой таблице приведен сравнительный анализ количества оборудования для трех основных типов – КГШП, штамповочный молот и ГКМ.

2.4. Организация транспортных потоков

Трудовые затраты на транспортные и погрузочноразгрузочные работы в кузнечных и холодноштамповочных цехах весьма значительны и составляют не менее 20-25% от общих трудовых затрат в этих цехах на вспомогательные работы.

Вот почему при проектировании цехов вопросам механизации и автоматизации транспортных и поргрузочноразргрузочных работ должно быть уделено большое внимание. Это позволит намного облегчить труд, снизить трудовые затраты и уменьшить количество вспомогательных рабочих.

45

По назначению, принципу действия и функциям цеховые транспортные, подъемно-транспортные и погрузочноразгрузочные устройства могут быть разбиты на восемь групп:

1)Мостовые краны, кран-балки, электротельферы;

2)Краны-штабелеры;

3)Конвейеры и транспортеры;

4)Напольные транспортные средства и погрузчики;

5)Грузовые лифты;

6)Промышленные роботы;

7)Автомобильный и железнодорожный транспорт;

8)Устройства специального назначения.

Мостовые краны (рис. 36) с электроприводом принадлежат к универсальным подъемно-транспортным устройствам, используемым в цехах и на складах. Они могут быть однобалочными – опорными и подвесными и двухбалочными – опорными. Однобалочные краны называют кранбалками.

Кран-штабелеры разделяются на мостовые, стеллажные, для длиномерных грузов и колесные (напольные). В зависимости от конструкции краны-штабелеры управляются из кабины, от подвешенного к ним пульта управления, из диспетчерского пункта или имеют программное управление.

Рис. 36. Мостовой кран

Параметры кранового оборудования, необходимого для выполнения производственной программы, рассчитыва-

46

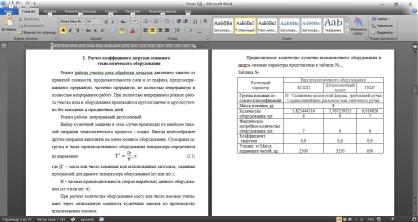

ется с помощью модуля «Средства механизации и автоматизации» (рис. 37).

Рис. 37. Диалог модуля «Средства механизации и автоматизации»

Для расчета параметров крана необходимо задать:

-высоту подъема груза, м;

-выбрать тип крана;

-выбрать грузоподъемность крана (рис. 38).

Рис. 38. Выбор исходных данных

47

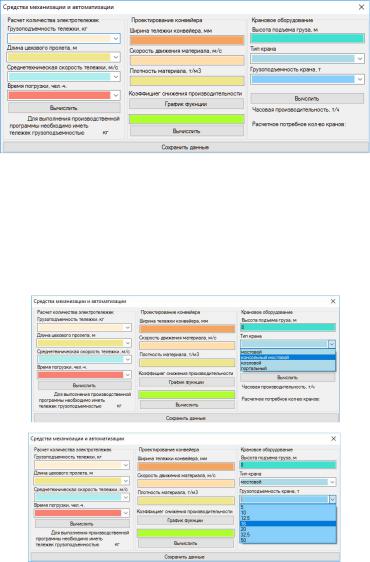

Результатами расчета являются часовая производительность, т/ч и потребное количество кранового оборудования, шт., которая характеризует интенсивность его использования (рис. 39).

Рис. 39. Результаты расчета

Конвейеры и транспортеры (рис. 40) предназначены для непрерывного или периодического перемещения грузов. Они могут быть напольными или подвесными.

Рис. 40. Конвейер ленточный

48

Транспортеры могут быть стационарными и переносными, двигаться непрерывно или периодически в одном направлении или поочередно в обоих направлениях.

Напольные транспортные средства (рис. 41) и по-

грузчики делятся на рельсовый и безрельсовый. Безрельсовые транспортные средства мобильны, что позволяет быстро, если потребуется, перестраивать грузовые потоки.

К безрельсовым транспортным средствам принадлежат электро- и автокары, электро- и автопогрузчики, эдектротягачи, грузовые тележки и др.

Рис. 41. Напольные транспортные средства (электрокара)

Грузовые лифты (рис. 42) служат для вертикальные перемещения грузов между этажами в многоэтажных производственных зданиях. Грузоподъемность лифтов 0,5, 1, 2, 3.2 и 5 т.

49