2564

.pdf

3.6. Газы конденсатных месторождений

Газоконденсатные месторождения образовались в результате процесса обратного испарения конденсата, протекающего при высоких давлениях и температурах (в надкритической области), поэтому они располагаются на больших глубинах, где господствуют высокие давления. Если отбирать газ из такого месторождения при режиме истощения, то с падением пластового давления происходит конденсация тяжелых углеводородов в самом пласте (обратная конденсация). При этом сконденсировавшаяся часть газа оказывается потерянной для добычи, так как остается адсорбированной в порах газоносного пласта. Количество конденсата, выделяющегося из газа, доходит до 300 см3 на 1 м3 газообразного топлива.

Для отдельного вещества зависимость упругости паров от температуры имеет вид кривой АВ, обращенной выпуклостью к оси температур (рис. 4).

Рис. 4. Процесс обратной конденсации

51

Кривая заканчивается критической точкой. Сжижение газа при температуре выше критического невозможно. Условно областью жидкого состояния называют область, лежащую выше кривой фазового равновесия между осью ординат и критической изотермой, а вся остальная область относится к области газообразного состояния. Чем выше критическая температура газа, тем легче он может быть сконденсирован. Критическая температура воздуха минус 140,7 °С, и при обычных параметрах атмосферы (давлении 0,1 МПа и температуре ±30 °С) он представляет собой газ. Пропан, который содержится во многих природных газах, при обычных условиях легко может быть сконденсирован, его критическая температура 95,7 °С. Наконец, вода, находящаяся при обычных условиях в жидкой фазе, имеет критическую температуру 374,15 °С. Сказанное выше относится к чистым жидкостям, а не к их смесям. Если жидкость представляет собой 'смесь веществ, тогда давление паров зависит не только от температуры, но и от состава смеси.

Зависимость давления паров от температуры для взаимно растворимых компонентов имеет вид петлеобразной кривой LC1C2C3M (см. рис. 4). Здесь точка С1 — критическая

точка смеси. Ей отвечают критическая температура смеси Ткр.см и критическое давление смеси Ркр.см. Левее критической изотермы смеси находится жидкость, правее—газ (пар). Критическая точка не совпадает с экстремальными точками кривой LC1C2C3M . В связи с этим возникает область обратных

явлений, т. е. процессов конденсации и испарения, протекающих в направлениях, противоположных тем, которые имеются в обычных условиях.

Рассмотрим процесс испарения, протекающий при постоянной температуре t1. Выше кривой LC1, являющейся кривой кипения, находится жидкость (100 %). При понижении давления начинается процесс испарения, и количество жидкой

52

фазы уменьшается. Пунктирные линии на рисунке 4 являются кривыми постоянных отношений жидкость — пар. При пересечении кривой конденсации С1С2С3М вся жидкость превращается в пар. Такой процесс является процессом нормального испарения, так как при снижении давления жидкость испаряется. При температуре t2 процесс протекает следующим образом. Выше точки п находится пар. При снижении давления в точке п начинается процесс конденсации, так как в этой точке изотерма t2 пересекает кривую конденсации. В процессе дальнейшего снижения давления количество конденсата возрастает и в точке n1 достигает максимального значения (для температуры t2).

Процесс конденсации, отвечающий участку диаграммы n-n1, называют обратной конденсацией. Давление, соответствующее точке п1, при котором количество конденсата является максимальным, называют давлением максимальной конденсации. При дальнейшем снижении давления количество конденсата уменьшается (идет процесс нормального испарения), и в точке n2 весь конденсат испаряется. С повышением давления (при t2=const) все процессы протекают в противоположном направлении, а в пределах участка n-n1 происходит обратное испарение. Таким образом, для растворимых смесей при температурах и давлениях, превышающих критические значения, возникает область обратных конденсаций и испарения. Эта область на рисунке 4 заштрихована. Здесь максимальные давления рмакс и температура tмакс не совпадают с критической точкой, а лежат на кривой конденсации.

Газы конденсатных месторождений представляют собой смесь предельных углеводородов, основной составляющей которых является метан (80...94 %). Содержание пентана и более тяжелых углеводородов составляет 2...5 %. Однако ввиду того, что конденсат состоит из высокомолекулярных соединений, его массовая доля достигает 25 %. Наличие в газе тяжелых углеводородов (вплоть до фракций керосина) является од-

53

ной из отличительных особенностей газов конденсатных месторождений. Разгонкой конденсата можно получить товарные продукты.

Одна из особенностей разработки газоконденсатного месторождения состоит в том, что процесс переработки газа осуществляют на самом промысле, т. е. добычу и переработку газа физическими методами объединяют в один процесс. Другой отличительной чертой является высокое давление, из-за чего необходимо применять специальную дорогостоящую аппаратуру и трубопроводы. Кроме того, обслуживать оборудование должен высококвалифицированный персонал.

3.7. Сбор добываемых газа и нефти

На нефтяном промысле сбор нефти и газа может быть осуществлен по двухтрубной или однотрубной системе.

При первой системе отделяющийся от нефти газ поступает в газосборную сеть, а нефть по сборным коллекторам направляется на сборный промысловый пункт, т.е. газ и нефть собираются раздельно.

При второй системе нефть и газ от всех скважин поступают в одну сборную сеть, по которой они направляются в сборный пункт, где происходят разделение нефти и газа и отделение воды и песка от нефти.

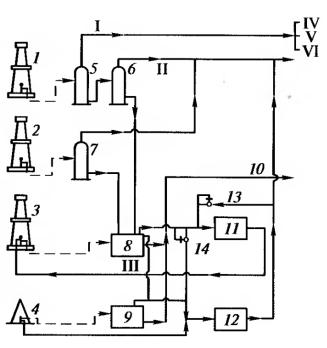

На рис. 5 приведена технологическая схема раздельного сбора нефти и газа для всех способов добычи нефти: фонтанного различных давлений, компрессорного и насосного.

Пластовая нефть от фонтанных скважин высокого давления 1 проходит сначала трапы высокого давления 5 (выше 1,5 МПа), а затем трапы среднего давления 6 (от 0,2 до 0,5 МПА). После этого двухступенчатого разделения нефть направляется в групповую установку 8. Сюда же поступает нефть от фонтанных скважин среднего давления 2, прошедшая предварительно трапы среднего давления 7, и нефть от ком-

54

прессорных скважин 3. В групповой установке 8 происходит двухступенчатая сепарация нефти и газа в трапах низкого давления (до 0,1 МПа) и в вакуумных трапах.

Рис. 5. Технологическая схема раздельного сбора нефти и газа: 1 — фонтанная скважина высокого давления; 2— фонтанная скважина среднего давления; 3 — компрессорная скважина;

4 — насосная скважина; 5 — трап высокого давления; 6, 7 — трапы среднего давления; 8,9— групповые установки; 10 — коллектор; 11 — компрессорная станция; 12 — вакуум-компрессорная станция; 13, 14 — регуляторы давления; 1 — газосборная сеть высокого давления; II — газосборная сеть среднего давления; III — рабочий агент; IV — газ к потребителям; V — газ для бескомпрессорного лифта; VI — газ на закачку в пласт

От групповой установки 8 нефть по коллектору 10 направляется в сборные резервуары. В вакуумной групповой

55

установке 9, в которую поступает нефть от насосных скважин 4, происходит сепарация нефти и газа в вакуумных трапахколонках. От групповой установки 9 нефть также по коллектору 10 направляется на сборный пункт.

Пластовая нефть от фонтанных скважин высокого давления подвергается четырехступенчатой сепарации, от фонтанных скважин среднего давления — трехступенчатой, от компрессорных скважин — двухступенчатой и от насосных — одноступенчатой.

Газ из трапов высокого давления практически не содержит тяжёлых углеводородов, поэтому он, минуя газобензиновый завод, направляется прямо к потребителям.

Газ от трапов среднего давления, содержащий некоторое количество тяжелых углеводородов, сначала направляется на отбензинивание. Газ низкого давления от групповой установки 8 подают на компрессорную станцию 11, которая перекачивает его к газлифтным скважинам. Газ от групповой установки 9 откачивается вакуум-компрессорной станцией 12, куда поступает также затрубный газ насосных скважин. На вакуумкомпрессорной станции 12 газ сжимается до давления 0,2...0,5 МПа, после чего он направляется на отбензинивание.

Нормальная работа компрессорной станции 11 поддерживается при помощи регуляторов давления 13 и 14. Регулятор давления 13 установлен на линии, соединенной с газопроводом среднего давления. Клапан регулятора давления открывается в случае недостатка газа, т. е. в случае понижения давления, и газ из линии среднего давления поступает на компрессорную станцию. Регулятор давления 14 установлен на линии, соединенной с вакуумной сетью. В случае повышения давления клапан регулятора давления открывается и избыток газа сбрасывается в вакуумную сеть.

Рассмотренная схема имеет ряд преимуществ: многоступенчатая сепарация нефти и газа, при которой дегазация нефти проходит более четко; частичное фракционирование га-

56

за, в результате которого получаются две фракции: сухой газ, направляемый прямо потребителям, и газ, содержащий тяжелые углеводороды, направляемый на газобензиновый завод; использование пластового давления для транспортирования газа.

В то же время эта схема имеет весьма крупные недостатки: чрезвычайно большой расход металла на газосборные сети; сложность обслуживания; высокая стоимость эксплуатации.

Поэтому такую схему в новых нефтяных районах не применяют.

При одноступенчатой сепарации давление скважин в трапе сразу снижается до 0,14 МПа. Выделенный газ имеет плотность 1,29 кг/м3. Значительное повышение плотности газа происходит вследствие испарения из нефти бензиновой фракции, в результате чего снижается его бензиновый потенциал. Содержание бензиновой фракции уменьшается на 0,5 %. В то же время сырая нефть после одноступенчатой сепарации содержит больше метан-этановой фракции. Это ухудшает условия хранения сырой нефти, так как метан-этановая фракция весьма энергично выделяется из нее и захватывает с собой тяжелые бензиновые фракции, т.е. снижает бензиновый потенциал нефти. Потеря бензиновой фракции при одноступенчатой сепарации составляет около 1 %.

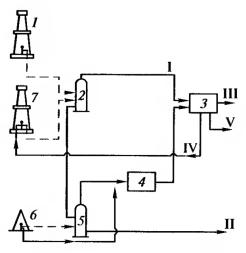

Если в целях удешевления газ второй и третьей ступеней собирать в одной сети с начальным давлением 0.14 МПа, то целесообразнее выбрать следующий режим сепарации: первую ступень вести при 2.0 МПа, а вторую при 0.14 МПа; газ из трапов высокогодавления направлять напрямую дальним или местным потребителям, а газ из трапов низкого давления — на отбензинивание. В целях снижения расхода металла на промысловую нефтегазосборную сеть на многих промыслах введена упрошенная схема раздельного сбора нефти и газа с двухступенчатой сепарацией (рис. 6). Продукция фон-

57

танных и газлифтных скважин поступает в нефтяные трапы 2, работающие под давлением, обычно не превышающим 0,2 МПа. Отделившийся газ направляется по линии I в газобензиновую установку 3 а нефть поступает в вакуумный трап 5, находящийся под атмосферным давлением или очень малым вакуумом, не выше 3 кПа. Из трапа нефть направляется по коллектору II в сборные резервуары. Отделившийся в вакуумном трапе газ поступает на вакуум-компрессорную станцию 4, которая сжимает его до 0,2 МПа и перекачивает на отбензинивание. На прием вакуум-компрессорной станции поступает также затрубный газ насосных скважин.

Рис. 6. Упрощенная схема сбора нефти и газа с двухступенчатой сепарацией:1 - фонтанная скважина; 2 – нефтяной трап среднего давления; 3 — газобензиновая установка; 4— вакуум компрессорная станция: 5 — вакуумный трап; 6 - насосная скважина; 7 — газлифтная скважина; I — газосборная сеть среднего давления; II — нефтяной коллектор к сборному пункту; III — отбензиненный газ к потребителям; IV — отбензиненный газ в качестве рабочего агента

к газлифтным станциям; V - газовый бензин, получаемый на газобензиновой установке

58

Дальнейшее упрощение схемы с раздельным сбором нефти и газа заключается в том, что устанавливается только одна ступень сепарации пол низким давлением. Давление выбирается по возможности низким, достаточным только для того, чтобы подать газ на газобензиновый завод без промысловой компрессорной станции. Это давление устанавливают на основе технико-экономического анализа, чтобы себестоимость внутрипромысловой перекачки газа была вполне допустимой.

В такой схеме отсутствует вакуум-компрессорная станция, и газ из всех трапов поступает в единый промысловый коллектор, по которому направляется на отбензинивание. Эта максимально упрощенная схема приводит к потерям газа в замерных трапах и резервуарах, а также затрубного газа в насосных скважинах.

59

4.ТРАНСПОРТИРОВАНИЕ ГАЗА

4.1.Схемы подготовки газа к транспортированию

ииспользованию

Широкое распространение получили технологические системы группового сбора газа, которые позволяют улучшить качество подготовки газа к транспортированию. Возможны две технологические схемы сбора газа: централизованная и децентрализованная.

При централизованной схеме на установках комплексной подготовки газа (УКПГ) осуществляют сбор и первичную обработку газа, а окончательную его подготовку к транспортированию проводят на головных сооружениях (ГС) Данную систему применяют на газовых месторождениях.

Децентрализованная схема предусматривает сбор, первичную и окончательную подготовки газа к транспортированию на УКПГ. Эту схему применяют на газоконденсатных месторождениях с большим запасом газа и высоким пластовым давлением.

Выбор типа технологических установок по обработке газа зависит от следующих факторов: фракционный состав газа; содержание в газе вредных компонентов (сероводорода, углекислоты и др.); количество содержащейся в газе воды; производительность скважин; давление и температура газа.

Газ, подаваемый в магистральный газопровод, должен быть очищен от механических и агрессивных химических примесей и осушен.

Очистка газа от механических примесей. Механические примеси — это твердые, жидкие и газообразные вещества, входящие в состав газа и снижающие его теплоту сгорания. К механическим примесям также относят конденсат (углеводороды от гексана до керосина) с более высокой теплотой сгорания, чем у природного газа.

60